Le rôle de l'imbrication dans l'impression 3D polymère

Lorsque vous dirigez une entreprise d'impression 3D, réduire le coût d'impression est l'un des premiers objectifs de la liste. L'imbrication, une étape courante du processus de préparation des données pour l'impression 3D, est un moyen de réaliser des économies et d'optimiser l'utilisation de votre parc d'impression 3D.

Aujourd'hui, nous allons examiner ce qu'est l'imbrication, ses avantages, ainsi que quelques conseils qui vous aideront à appliquer l'imbrication plus efficacement.

Qu'est-ce que l'imbrication dans l'impression 3D ?

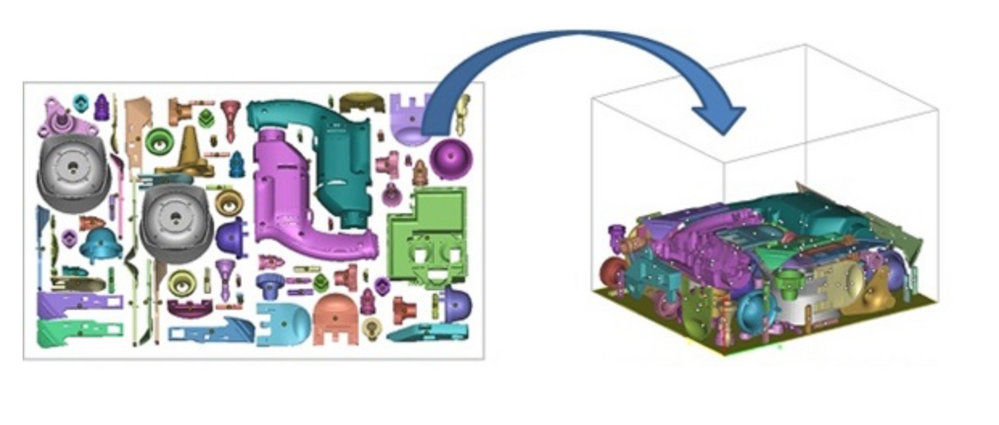

En impression 3D, l'imbrication fait partie d'une étape de préparation de fabrication qui optimise l'utilisation du volume de fabrication d'une imprimante 3D.

L'imbrication peut être comparée à Tetris, un jeu où vous devez organiser les blocs tombants de différentes formes pour remplir la ligne, tandis qu'avec l'imbrication, vous essayez d'emballer autant de pièces que possible dans une imprimante 3D pour réduire les coûts et augmenter la productivité de la machine.

L'imbrication est le plus souvent utilisée avec les technologies de fusion sur lit de poudre (PBF), telles que le frittage laser sélectif (SLS) et la fusion multi-jets (MJF) de HP.

Automatisée ou manuelle, l'imbrication trie, oriente et organise les fichiers 3D pour maximiser l'espace à l'intérieur d'une imprimante 3D, sans interférer avec les zones de non-construction. Une utilisation inefficace de l'imbrication peut entraîner un gaspillage de matériel et des erreurs d'impression.

Pourquoi utiliser l'imbrication dans l'impression 3D ?

1. Optimiser la capacité de la machine

En PBF, le processus d'impression implique l'utilisation de polymères en poudre et d'une source de chaleur. Lorsqu'une couche de poudre est étalée, une source de chaleur trace les contours de la pièce définis par le logiciel, fusionnant la matière. Le processus est répété jusqu'à ce que les pièces soient produites.

Les pièces finies restent dans la chambre d'impression 3D, pleines de poudre libre non fondue et doivent être retirées et nettoyées.

La poudre libre qui entoure les pièces imprimées sert également de matériau de support et peut être partiellement recyclée et réutilisée.

Les matériaux pour le PBF sont chers et peuvent constituer une grande partie du coût d'une pièce. Pour maximiser le rendement d'une imprimante 3D PBF, tout en introduisant une plus grande efficacité matérielle, une entreprise doit tirer pleinement parti de sa capacité.

L'imbrication est devenue l'une des solutions permettant d'augmenter la densité d'emballage, ce qui signifie essentiellement emballer autant de pièces que possible en une seule fabrication, pour une utilisation optimale des capacités de la machine.

En emballant plus de pièces, vous pouvez imprimer la même quantité en moins de temps ou plus de pièces dans la même chambre de fabrication.

2. Enregistrer le matériel

En PBF, vous devez toujours utiliser plus de poudre que nécessaire pour imprimer une pièce. La quantité réelle est définie par la hauteur de votre modèle. La poudre inutilisée peut être réutilisée en la mélangeant avec de la poudre fraîche, mais, dans de nombreux cas, une grande quantité de poudre est gaspillée.

Par exemple, un fournisseur de services a estimé que sur 500 kg de poudre qu'il achète par mois, « 25 % deviennent une pièce, 25 % sont des déchets et 50 % sont réutilisés pour rafraîchir la prochaine construction.

En imbriquant vos pièces de manière optimale et en réduisant la hauteur de votre plate-forme de fabrication, vous pouvez économiser du matériel et accélérer votre production.

3. Réduire les coûts

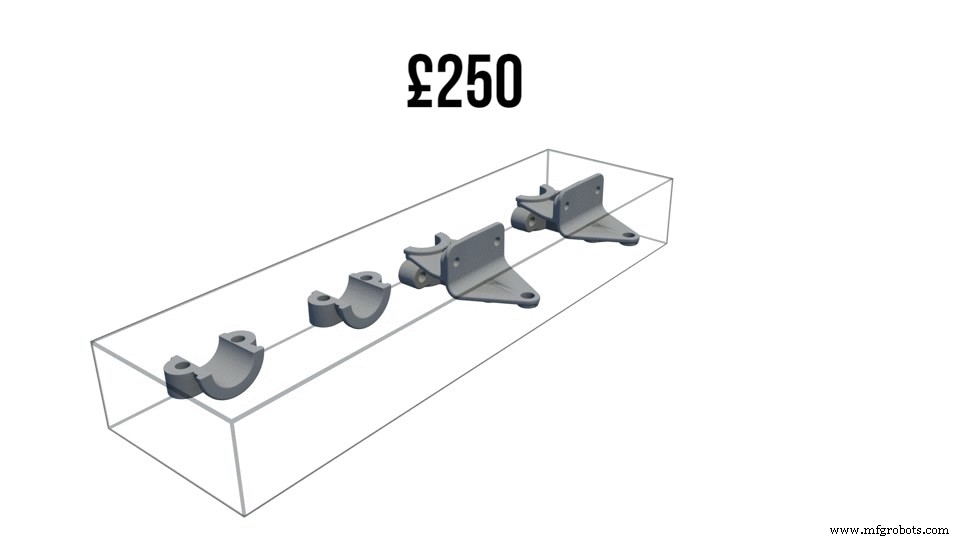

Lors du calcul du coût d'une pièce d'impression 3D, l'un des facteurs les plus importants est la zone de délimitation de la pièce, qui fait référence à l'espace rectangle qui contient l'intégralité de votre modèle 3D et détermine la quantité d'espace que la pièce occupera à l'intérieur de la 3D imprimante.

En imbriquant vos pièces de manière optimale, vous pouvez insérer plus de pièces dans un même cadre de sélection. Cela vous permettra d'imprimer plus de pièces à la fois, ce qui signifie que vous produisez plus rapidement et gaspillez moins de poudre, ce qui vous permet d'économiser des dépenses inutiles.

Selon certaines estimations, les modèles imbriqués peuvent générer environ 30 % d'économies. Concevoir des pièces en pensant à l'imbrication peut encore augmenter les économies jusqu'à 60 %.

Cela dit, toutes les parties ne bénéficieront pas de l'imbrication. Parfois, il est plus économique d'imprimer des pièces dans des cadres de délimitation séparés, comme indiqué sur l'image ci-dessous.

Imbrication manuelle ou automatique

Aujourd'hui, la capacité d'imbrication se trouve dans la plupart des solutions de préparation de données d'impression 3D. De nombreuses solutions logicielles de ce type proposent une imbrication manuelle, ce qui a tendance à prendre beaucoup de temps et nécessite des compétences pour trouver la meilleure combinaison possible de pièces sur la plaque qui minimise l'espace.

En règle générale, commencez par le plus grand modèle et disposez les plus petites pièces autour ou, si possible, à l'intérieur.

Plusieurs outils sur le marché proposent également l'imbrication automatisée, comme Materialise Magics et Netfabb, permettant d'accélérer le processus d'imbrication.

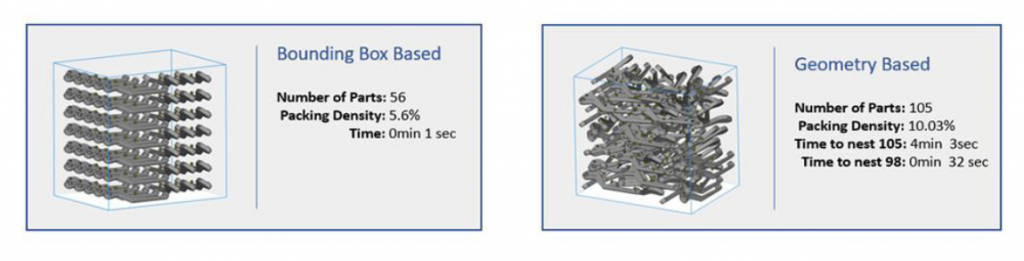

Les outils d'imbrication automatisés peuvent utiliser l'un des deux types d'imbrication de pièces :cadre englobant ou imbrication basée sur la géométrie.

L'imbrication de la boîte englobante prend les valeurs maximales X, Y et Z de votre pièce et forme une boîte autour de la pièce. L'imbrication basée sur la géométrie examine la surface de la pièce et les espaces en fonction de la géométrie réelle de la pièce.

L'inconvénient de l'imbrication de la boîte englobante est qu'il peut être difficile d'atteindre des densités de pièces plus élevées avec. Une bonne pratique consiste à pré-imbriquer manuellement les pièces avant d'utiliser un logiciel pour exécuter des algorithmes d'imbrication automatique.

Que ce soit en imbrication automatisée ou manuelle, il est important de laisser un écart d'au moins 1,5 mm entre tous les composants de votre fichier 3D avec les processus SLS et un écart de 5 mm dans les processus MJF. Cela empêchera les pièces de fusionner pendant le processus d'impression.

Utiliser l'imbrication pour augmenter la productivité avec l'impression 3D

L'imbrication est une étape cruciale dans la préparation des données pour l'impression 3D. Il permet d'optimiser la capacité de la machine, de réduire les coûts et le temps d'impression, tout en augmentant la productivité de la machine.

Alors que l'imbrication reste actuellement une opération largement manuelle, le logiciel d'imbrication automatisée évolue pour permettre aux concepteurs d'impression 3D d'optimiser leurs constructions grâce à l'imbrication plus rapidement.

En fin de compte, envisager l'imbrication dès le début du processus de conception vous permettra de gérer une entreprise d'impression 3D plus rentable.

impression en 3D

- Le rôle du "tranchage" dans l'impression 3D

- Les 3 étapes de base de l'impression 3D

- Le rôle de l'extrusion dans les applications d'impression 3D

- Le rôle de la conception assistée par ordinateur (CAO) dans l'impression 3D

- Pourquoi l'impression 3D est à la hausse

- Impression du fusible 1 avec le fusible 1

- Impression de l'IoT

- L'avenir de l'impression 3D dans la fabrication

- L'impression 3D est-elle l'avenir de la fabrication ?