Impression 3D métal :où en sommes-nous aujourd'hui ?

Il y a à peine dix ans, peu de personnes pensaient que l'impression 3D métal pourrait un jour être un sérieux concurrent pour la production en série. Cependant, la technologie a connu une évolution rapide, en particulier au cours des dernières années. Aujourd'hui, les pièces métalliques étant utilisées dans des applications aussi étendues que le médical, l'automobile et l'aérospatiale, la technologie se prépare pour la production.

Mais où en sommes-nous aujourd'hui ?

Alors que le marché de l'impression 3D métal continue de croître, il est important de suivre le paysage en constante évolution. C'est pourquoi aujourd'hui, nous allons jeter un œil à l'évolution de l'impression 3D métal - jusqu'où la technologie a progressé, où se trouvent actuellement les choses et ce que l'avenir réserve à cette technologie innovante.

Événements clés qui ont façonné l'impression 3D en métal

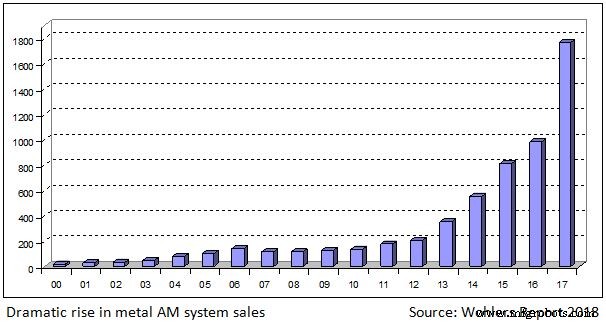

Depuis les années 1980, le paysage technologique et commercial a considérablement évolué pour l'impression 3D métal. Alors que la croissance de la technologie au début des années 2000 était progressive, le paysage a changé au cours des cinq dernières années, avec un certain nombre de nouveaux acteurs entrant sur le marché.

Les systèmes de FA en métal ont évolué à un point tel qu'ils sont désormais capables de traiter plus de matériaux et de permettre un plus large éventail d'applications.

Un bref aperçu de certains des événements clés pour façonner l'évolution de la technologie :

- 1980 :Le Dr Carl Deckard (Université du Texas) fait breveter une technologie de frittage laser sélectif pour les plastiques. Cette invention ouvrira la voie à l'impression 3D métal.

- 1988 :Le Dr Ely Sachs (MIT) développe un nouveau procédé de projection de liant qui deviendrait la base du projection de liant métallique. Metal Binder Jetting sera par la suite concédé sous licence à ExOne en 1996.

- 1994 :EOS dévoile son prototype de machine EOSINT M160, basé sur la technologie de frittage laser des métaux. L'année suivante, l'entreprise lance la machine EOSINT M250, qui est la première à utiliser la technologie de frittage laser des métaux.

- 1995 :L'institut Fraunhofer d'Aix-la-Chapelle, en Allemagne, dépose le premier brevet pour la fusion laser des métaux.

- 1998 :Optomec commercialise son système de poudre métallique Laser-Engineered Net Shaping (LENS), l'une des technologies de dépôt direct d'énergie.

- 2000 :La technologie de fusion par faisceau d'électrons (EBM) est brevetée et sous licence par Arcam AB.

- 2002 :Arkham lance la première machine EBM, la S12.

- 2004-2005 :EOS passe du laser CO2 utilisé dans les plastiques SLS à un laser à fibre plus adapté à la fusion des métaux.

- 2017 :La start-up américaine Digital Alloys annonce sa méthode brevetée Joule pour l'impression 3D sur métal et clôture un financement de série B de 12,9 millions de dollars l'année suivante.

- 2018 :Suite au succès rencontré par son système Multi Jet Fusion pour polymères, HP jette son chapeau dans le domaine de l'impression 3D métal avec le lancement de son système d'impression 3D Metal Jet pour métaux. La même année, le Rapport Wohler annonce une croissance de 80 % des systèmes de FA en métal pour 2017.

- 2019 :Desktop Metal, qui propose ses systèmes AM en métal de production, de magasin et de studio, clôture 160 millions de dollars dans le cadre d'un tour d'investissement de série E.

L'évolution des systèmes FA métalliques

DMLS — le point de départ

Les origines de l'impression 3D directe sur métal remontent à 1994, lorsque EOS a présenté pour la première fois sa machine EOSINT M250. Cette machine était basée sur la technologie de frittage laser direct de métal (DMLS).

À l'époque, le processus de frittage DMLS fonctionnait de la même manière que le frittage laser sélectif pour les plastiques, en ce sens que la poudre métallique était partiellement fondue et fusionnée pour créer des pièces métalliques.

Cependant, le frittage n'est pas le moyen le plus efficace pour former des pièces métalliques entièrement denses.

Entre 2004 et 2005, EOS a introduit des lasers à fibre plus puissants sur ses machines — et cela a considérablement changé la donne.

Maintenant, bien que le terme DMLS conserve l'héritage du frittage, Les machines DMLS modernes sont capables de fondre entièrement des poudres métalliques, fournissant des pièces avec une densité de plus de 99%.

En 2019, le DMLS et l'EBM restent les deux procédés de fabrication additive métallique les plus utilisés.

Nouvelles machines

Grâce aux améliorations technologiques en cours et à la concurrence accrue sur le marché de l'impression 3D métal, les systèmes de FA métal sont de plus en plus optimisés pour la production.

Ces dernières années ont été particulièrement passionnantes avec l'émergence de nouveaux concepts de production pour l'impression 3D métal.

Des acteurs clés comme EOS, Concept Laser et 3D Systems ont tous récemment lancé des solutions reflétant leurs visions respectives de l'impression 3D métal dans le cadre d'une usine intelligente.

La majorité de ces solutions partagent des caractéristiques similaires :elles sont modulaires, configurables et offrent un haut niveau d'automatisation dans le but de maximiser l'efficacité et de réduire la quantité de travail manuel nécessaire.

Alors que l'industrie évolue vers une automatisation et une flexibilité accrues, ces plates-formes modulaires peuvent fournir aux fabricants un moyen d'intégrer la technologie plus facilement dans leurs processus de production et d'évoluer plus rapidement.

Nouveaux joueurs

Le marché de l'impression 3D métal est un domaine d'activité en pleine croissance, avec plus de 20 entreprises produisant des systèmes de FA métal. Le nombre de nouveaux acteurs entrant sur le marché ne cesse de croître, car les entreprises cherchent à diriger la production en série.

Alliages numériques et impression Joule

Un exemple est Digital Alloys, qui a développé sa technologie propriétaire d'impression Joule, conçue pour résoudre les problèmes de vitesse et de coût.

L'impression Joule utilise du métal sous forme de fil, qui est généralement moins cher que les poudres métalliques. Le processus à grande vitesse est contrôlé par un système en boucle fermée, le fil métallique étant introduit dans un système de mouvement de précision.

La technologie, qui devrait être commercialisée en 2020, promet une plus grande fiabilité des processus, des vitesses plus rapides et de faibles coûts de matières premières. Ces facteurs combinés pourraient aider à réduire considérablement les coûts de production globaux.

Metal Jet de HP

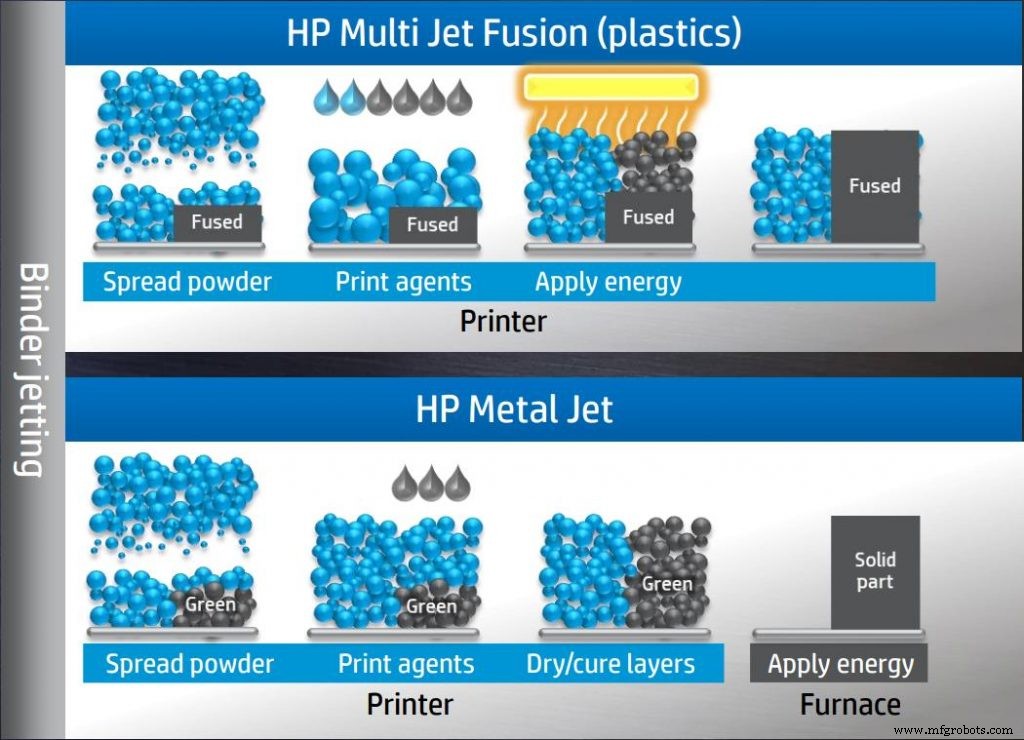

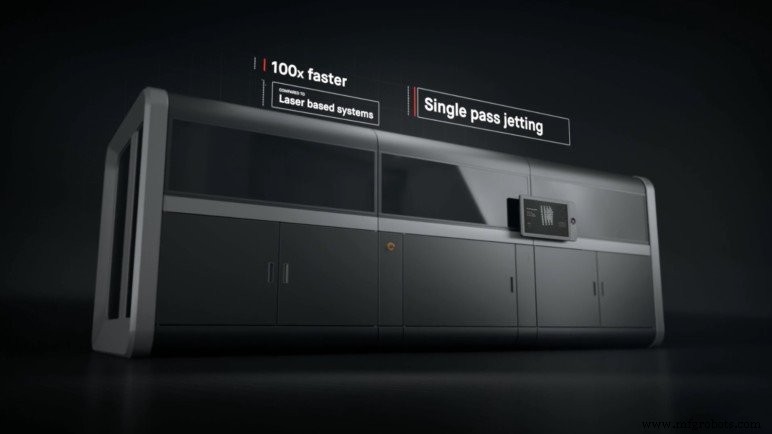

HP a fait son entrée sur la scène de l'impression 3D avec sa technologie Multi Jet Fusion, utilisée pour les plastiques. En 2018, l'entreprise a fait sa première incursion dans le domaine de l'impression 3D métal avec son système Metal Jet.

Le système est basé sur la technologie de jet de liant de HP, utilisant des poudres de moulage par injection de métal (MIM) du commerce pour réduire les coûts. Le système, également prévu pour une version 2020, serait 50 fois plus rapide que les systèmes comparables de jet de liant ou de fusion laser sélective.

Métal de bureau

Fondée en 2015, la société basée aux États-Unis a été co-fondée par Ely Sachs, l'inventeur du procédé de jet de liant.

Avec un objectif de faire de l'impression 3D métal comme accessible au maximum, Desktop Metal propose son Studio System, destiné aux petites séries, ainsi que son Production System, destiné à l'impression 3D à grande échelle. Plus récemment, la société a également introduit un système Shop, conçu pour les ateliers d'usinage.

Desktop Metal fait désormais partie des quelques startups d'impression 3D qui ont atteint le statut de licorne, évalué à environ 1,2 milliard de dollars.

Le tourbillon d'activité au sein de l'espace d'impression 3D métal est un autre signe positif de la progression de la technologie vers le rêve de la production AM en série.

Dépôt d'énergie direct (DED)

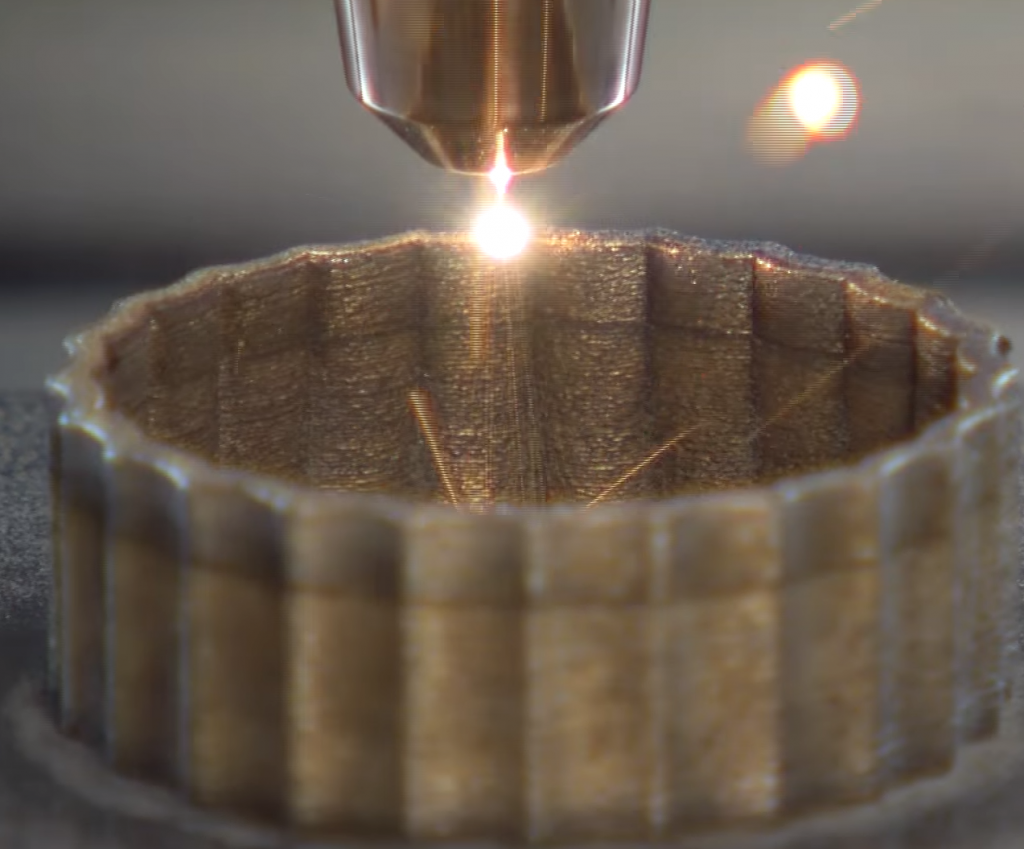

Une autre technologie qui apporte des développements passionnants dans le monde de l'impression 3D métal est le dépôt direct d'énergie (DED).

Originaire des procédés de soudage, la technologie DED utilise un faisceau laser pour faire fondre des poudres métalliques ou fil lorsqu'ils sont poussés à travers une buse sur une plate-forme de construction. Contrairement aux procédés de projection de liant et de lit de poudre, cette technologie est particulièrement adaptée à la création de composants plus volumineux.

Historiquement, DED a été utilisé pour réparer des composants en ajoutant des fonctionnalités à une pièce existante. Maintenant, il est plus largement destiné à la fabrication dans des secteurs allant de l'aérospatiale et de la défense au pétrole et au gaz.

La société norvégienne Norsk Titanium, par exemple, utilise sa technologie propriétaire DED (Rapid Plasma Deposition) pour produire des pièces en titane d'avion approuvées par la FAA pour le Boeing 787 Dreamliner.

Adopter une approche hybride

Un développement clé entraîné par la technologie DED est la fabrication hybride.

Dans ce type de processus de fabrication, le DED peut être combiné avec un processus soustractif tel que le fraisage, pour fabriquer et finir des pièces au sein d'un même système.

Pour de nombreuses industries, cette approche pourrait considérablement rationaliser le processus de fabrication. L'avantage est clair :au lieu d'imprimer une pièce en 3D et de la déplacer vers un autre équipement pour la finition, l'ensemble de l'opération peut avoir lieu dans une seule machine. Ce processus réduit le temps nécessaire pour produire et post-traiter chaque pièce.

Il existe désormais un petit nombre d'entreprises proposant des solutions hybrides, notamment Hybrid Manufacturing Technologies et Imperial Machine &Tool Co.

De même, plusieurs fabricants de machines-outils coupantes et de fraiseuses CNC , comme DMG Mori et Mazak, offrent désormais une certaine forme de capacité AM.

Les solutions matérielles hybrides restent limitées, en raison du stade précoce de la technologie. Cela dit, l'exploitation des opérations additives et soustractives dans un seul système a le potentiel de transformer la façon dont les pièces sont fabriquées.

Développements des matériaux pour l'impression 3D métal

Atteindre la diversité matérielle

Le développement de métaux pour la fabrication additive est un processus difficile — le développement d'un tout nouvel alliage métallique peut prendre jusqu'à 3 ans.

Les premiers utilisateurs d'impression 3D métal se sont procurés des poudres métalliques provenant des marchés de la fonderie et du forgeage. Ceux-ci, cependant, ne sont pas le choix idéal pour la fabrication additive, où des chimies et des microstructures spécifiques sont requises.

Au fur et à mesure que la technologie a évolué, les développeurs de matériaux et les premiers utilisateurs, plus familiers avec les technologies et les machines, ont commencé à développer des matériaux métalliques adaptés à la FA.

Alors que l'impression 3D métal se tourne vers la production en série, la diversité des matériaux jouera un rôle de plus en plus important. Plus les matériaux disponibles sont de qualité, plus le champ d'application de la technologie est large.

Impression 3D de métaux difficiles

Le développement de lasers puissants dans les systèmes DMLS a permis de traiter davantage de matériaux avec cette technologie. Ceux-ci incluent des métaux tels que l'acier inoxydable, le titane, le cobalt-chrome et les alliages d'Inconel.

Cependant, tous les métaux ne se prêtent pas facilement à l'impression 3D. Par exemple, le cuivre et les métaux précieux sont particulièrement difficiles à imprimer, en partie parce qu'ils reflètent la chaleur appliquée par un faisceau laser.

Heureusement, il y a eu des initiatives pour développer de nouveaux systèmes capables d'imprimer en 3D de tels métaux.

Au formnext 2018, TRUMPF a présenté sa technologie laser verte qui peut imprimer du cuivre pur ainsi que d'autres métaux précieux.

La société pense que l'impression 3D de cuivre pur peut devenir une alternative pour créer des inducteurs conducteurs et des échangeurs de chaleur, qui sont particulièrement utiles pour les industries de l'électronique et de l'automobile.

De même, La fusion par faisceau d'électrons (EBM), un procédé qui utilise un faisceau d'électrons comme source de chaleur, a été développé pour traiter des matériaux à haute température et sujets aux fissures, comme l'aluminiure de titane (TiAl).

Grâce à sa capacité unique à atteindre des températures extrêmement élevées, EBM serait la seule solution AM commerciale pour la fabrication de pièces en aluminure de titane.

Les fournisseurs de matériaux passent à la FA métal

Malgré les défis liés au développement de poudres métalliques et d'alliages adaptés à l'impression 3D, la liste des fournisseurs de matériaux de fabrication souhaitant rejoindre le marché ne cesse de s'allonger.

Des entreprises comme Carpenter Technology, Sandvik AB, voestalpine et Höganäs AB ne sont que quelques-uns des noms bien connus qui ont identifié l'impression 3D métal comme une opportunité à long terme de grande valeur.

Au cours des deux dernières années, l'industrie a vu ces entreprises investir dans la FA, consolidant ainsi leur présence sur le marché des poudres métalliques.

En février 2018, Sandvik, l'un des principaux fournisseurs de poudres métalliques, a annoncé un investissement de 25 millions de dollars dans la construction d'une usine de production de poudres métalliques en Suède. La nouvelle usine produira des alliages de nickel et de titane.

Carpenter Technology a également augmenté ses activités dans la FA métallique, avec une série d'investissements dans des sociétés comme CalRAM, une société de services AM, et Puris, un fabricant de poudres de titane.

En 2018, la société a acquis LPW Technology, un des principaux fournisseurs de poudres métalliques pour les technologies DED et Powder Bed Fusion.

En tant qu'acteur clé dans le développement de matériaux métalliques pour la FA, LPW Technology est sans aucun doute un ajout important au portefeuille de Carpenter, établissant l'entrée ferme de l'entreprise sur le marché des matériaux.

Avec d'autres entreprises de matériaux prenant également des mesures pour répondre à la croissance du marché de l'impression 3D métal, l'industrie peut s'attendre à voir des développements significatifs dans la diversité et les performances des nouveaux alliages métalliques au cours des prochaines années.

Le coût des matériaux baisse-t-il ?

Le coût des poudres métalliques de FA a été significativement plus élevé que le coût des métaux pour les procédés traditionnels.

« Le prix des matériaux est un autre facteur crucial [pour la production de pièces finales en FA] :les matériaux sont très coûteux et la fabrication est une question de coût », déclare Tim Weber de HP, s'adressant à AMFG dans une récente interview.

« Si vous disposez d'une méthode de production qui permet de produire des pièces à moindre coût, la plupart des fabricants feront immédiatement le changement. Mais nous devons nous assurer que les coûts globaux des matériaux sont réduits. »

Par exemple, le coût de la poudre TI64 peut aller de 150 $ à 400 $ par kilogramme. Ces poudres nécessitent beaucoup d'énergie pour être produites et doivent être d'une certaine taille et forme, tout en maintenant un haut niveau de pureté. Ces facteurs contribuent aux coûts élevés.

Cependant, avec l'arrivée de nouveaux acteurs sur le marché des matériaux, cette concurrence accrue va probablement voir le prix des poudres métalliques continuer à baisser.

Une façon de réduire les coûts des matériaux pourrait être d'utiliser des poudres de moulage par injection de métal (MIM) moins chères.

Plusieurs fabricants d'équipements, comme HP, Desktop Metal et Digital Metal ont sauté sur cette opportunité, en développant des systèmes de projection adaptés au traitement des poudres MIM.

En utilisant des poudres MIM à faible coût non ne fait que rendre la technologie plus accessible, mais élargit également considérablement le choix de matériaux pour la FA métallique.

Développements de logiciels pour l'impression 3D métal

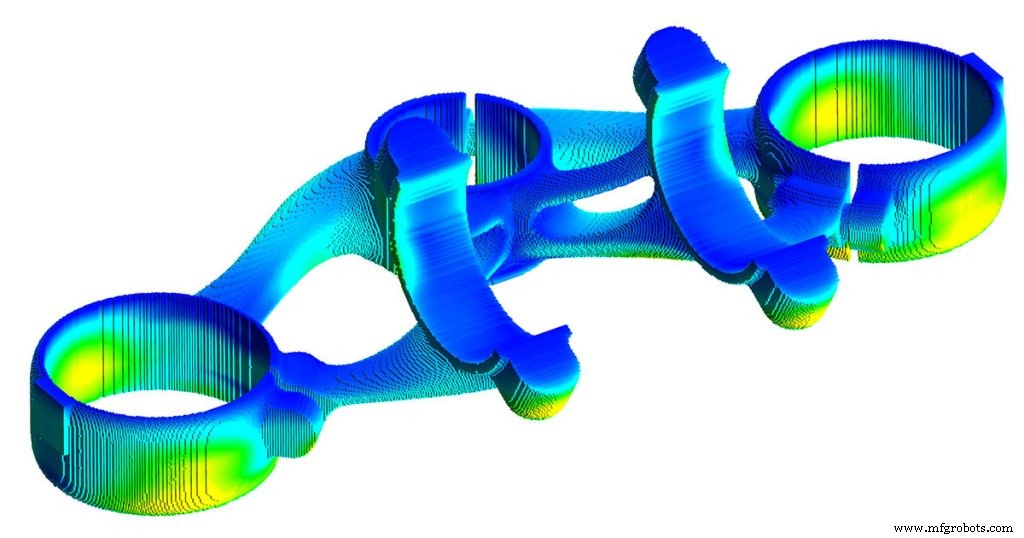

Un autre domaine de l'impression 3D métal en pleine croissance, mais dont on parle souvent moins, est celui des logiciels de simulation.

La nature du processus d'impression 3D métal signifie qu'il peut être difficile d'obtenir une impression réussie du premier coup. La complexité des géométries, associée aux températures élevées et aux structures de support requises ne sont que quelques-uns des défis auxquels sont confrontés les ingénieurs concevant pour l'impression 3D métal.

Le logiciel de simulation de métal est donc un élément critique dans le processus d'impression. Grâce à la simulation, les ingénieurs sont capables de prédire et d'analyser le comportement d'une pièce au cours du processus avant que la pièce ne soit réellement imprimée. Les utilisateurs peuvent optimiser leur préparation de construction, réduisant ainsi les risques d'échec d'impression.

Il existe un nombre croissant de solutions logicielles de simulation sur le marché, notamment Netfabb d'Autodesk, SIMULIA de Dassault Systèmes et Simufact.

Fait intéressant, comme c'est le cas pour les matériaux, plusieurs acteurs établis considèrent également la FA comme une opportunité clé.

Prenons ANSYS comme exemple. ANSYS est un fournisseur bien connu de logiciels de simulation d'ingénierie, généralement utilisé pour concevoir des produits et des semi-conducteurs en plus des solutions de simulation qui peuvent tester les performances des produits.

ANSYS a fait son entrée sur le marché de l'impression 3D métal avec l'acquisition de 3DSIM, une société de simulation de métal en 2017. Depuis lors, la société a lancé ses plateformes de simulation Additive Suite et Additive Print en début 2018.

Les défis de l'impression 3D métal

Normalisation des pièces métalliques

Passer du prototypage à la production n'est pas sans défis. La production en série, en particulier, repose sur un ensemble spécifique de réglementations, de documentation et de processus qui sont devenus des normes établies.

L'impression 3D métal n'en est qu'au début de son parcours vers l'établissement de ses propres standards. Actuellement, des normes existent principalement pour décrire les caractéristiques générales des procédés d'impression 3D métalliques comme le DED et la fusion sur lit de poudre.

Certaines spécifications de matériaux sont également en cours d'élaboration, notamment des normes pour le titane, les alliages de nickel, l'acier inoxydable, le chrome-cobalt.

Notamment, la Metal Powder Industries Federation (MPIF) a récemment publié neuf MPIF Standard Test Methods pour caractériser les poudres métalliques AM.

Destinée aux concepteurs, fabricants et utilisateurs de pièces de FA en métal, cette collection est un autre signe que les industries reconnaissent le rôle croissant de l'impression 3D métal dans le monde de la fabrication.

Coût et rapidité

Malgré les progrès impressionnants réalisés, l'impression 3D métal reste confrontée à deux contraintes majeures :le coût et la rapidité.

« Il n'y a tout simplement pas beaucoup de bonnes options aujourd'hui si vous souhaitez utiliser l'impression 3D pour la production. En effet, les systèmes sont trop lents, les coûts de production sont trop élevés et les processus sont trop complexes », déclare Duncan McCallum, PDG de Digital Alloys.

Par exemple, le coût moyen d'un système de métal à lit de poudre peut aller de 200 000 $ à 2 millions de dollars. Bien entendu, cela exclut le coût des matériaux et toutes les étapes de post-traitement qui devront être prises.

Comme la FA métallique continue de gagner du terrain en tant que solution de fabrication, la technologie devra devenir plus rapide et moins cher pour accélérer davantage l'adoption.

Production à haut volume

En raison de son adéquation aux applications à haute valeur ajoutée et à faible volume, l'impression 3D métal a été adoptée très tôt par les industries aérospatiale et médicale.

Cependant, le potentiel de l'impression 3D métal pour la fabrication en fait une technologie passionnante pour les industries en dehors de ces applications bien connues.

Cela dit, l'augmentation des volumes de production reste un obstacle clé pour une adoption plus large de la FA. C'est notamment le cas de l'industrie automobile qui, en dehors des secteurs des courses de performance et des véhicules de luxe, nécessite généralement des volumes de production élevés.

« Les volumes de production [automobile] sont considérablement différents des volumes de l'aérospatiale ou du médical », déclare Harold Sears, responsable technique de Ford Motor Company pour la fabrication additive. « Nous devons donc examiner des systèmes capables de produire des pièces en quelques minutes ou secondes plutôt qu'en jours et en heures. Tout ce que nous pouvons faire pour pousser la technologie à des vitesses de construction plus rapides est certainement ce qui nous aidera également ».

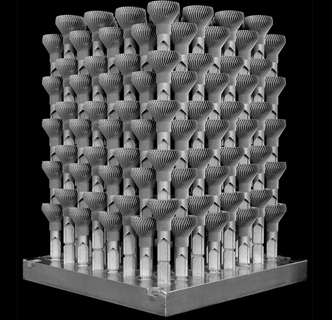

Alors que les progrès du matériel contribueront à augmenter les volumes de production, l'optimisation des processus est un autre moyen d'atteindre des volumes plus élevés avec l'impression 3D métal.

Betatype l'a démontré avec la création de dissipateurs thermiques pour les phares automobiles à LED.

Grâce à l'optimisation de la conception, l'entreprise a pu développer un moyen d'empiler de nombreuses pièces dans une même enveloppe de bâtiment.

Cette approche a permis de fabriquer 384 pièces à la fois, réduisant le temps de construction de 444 heures à moins de 30 heures et le coût de 39 $ à seulement 3 $.

Betatype pense que faire fonctionner seulement 7 machines avec ce processus optimisé pourrait atteindre 1 million de pièces par an, approchant les exigences de l'industrie automobile en termes de volume et de rentabilité.

L'avenir de l'impression 3D métal

L'impression 3D métal a fait de grands progrès, surmontant le battage médiatique de l'impression 3D du milieu des années 2000. Aujourd'hui, nous constatons des progrès dans tous les domaines du marché, du développement de nouveaux procédés d'impression aux machines plus rapides et à une plus grande gamme de matériaux adaptés.

Du côté de l'investissement, le marché est en croissance rapide, car les grandes entreprises investissent et acquièrent des entreprises spécialisées et de nouveaux acteurs entrent sur le marché. Tout récemment, le géant de l'impression Xerox s'est clairement lancé dans l'impression 3D métal avec l'acquisition de la startup d'impression 3D métal, Vader.

Avec le paysage qui évolue rapidement, quelle sera la situation dans 10 ans ? Bien que difficile à prévoir, une chose est claire :l'impression 3D métal est en passe de devenir une solution de fabrication vraiment viable.

impression en 3D

- Poudres métalliques réfractaires VS Technologie d'impression 3D

- Technologie de forgeage additive rapide de Prodways — Une nouvelle approche de l'impression du métal

- Pourquoi les fabricants établis apportent-ils l'impression 3D en interne ?

- Considération de ce que signifie la nouvelle technologie d'impression sur métal pour la FA

- Imperial College London dévoile une nouvelle technologie d'impression métal

- Comment l'impression 3D peut-elle profiter à la fonte des métaux ? Voici 3 façons

- Quels sont les avantages de l'impression 3D pour les fabricants de métaux ?

- Vue d'ensemble de la technologie :Quand devriez-vous vraiment opter pour l'impression 3D métal

- Impression 3D par frittage laser direct de métal (DMLS) :présentation de la technologie