Amener l'aérospatiale vers de nouveaux sommets avec l'impression 3D (2020)

L'aérospatiale est depuis longtemps à la pointe de l'innovation en matière d'impression 3D, la première utilisation de la technologie ayant eu lieu en 1989. Aujourd'hui, trois décennies plus tard, l'aérospatiale représente un 16,8 % des parts du marché de la fabrication additive (AM) de 10,4 milliards de dollars et contribue fortement aux efforts de recherche en cours au sein de l'industrie.

Avec la possibilité de créer des conceptions complexes, des pièces légères et de réduire les coûts de production, l'impression 3D offre de nombreux avantages pour l'industrie aérospatiale. Cependant, des acteurs clés, tels que GE, Airbus, MOOG, Safran et GKN, ne se contentent pas de tirer parti des avantages de la technologie, ils la font également progresser grâce à la recherche et au développement continus.

Aujourd'hui, alors que nous continuons à étudier l'utilisation de l'impression 3D dans divers secteurs, nous nous concentrerons sur la façon dont l'aérospatiale tire parti des avantages de l'impression 3D pour stimuler l'innovation dans la conception et la fabrication de composants d'avions .

Les avantages de l'impression 3D pour l'aérospatiale

Production à faible volume

Pour les industries, comme l'aérospatiale, où les pièces très complexes sont généralement produites en faibles volumes, l'impression 3D peut constituer une solution idéale. Grâce à cette technologie, des géométries complexes peuvent être créées sans avoir à investir dans des équipements d'outillage coûteux. Cela offre aux OEM (fabricants d'équipements d'origine) et aux fournisseurs de l'aérospatiale un moyen rentable de produire de petits lots de pièces.

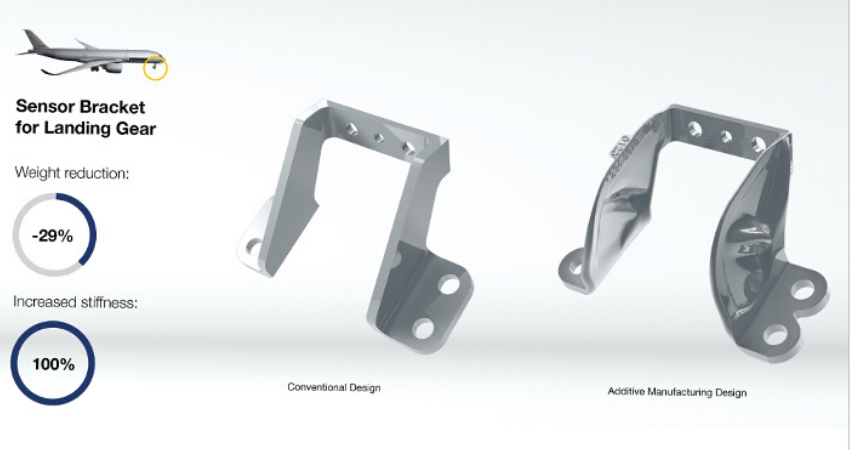

Réduction de poids

A côté de l'aérodynamisme et des performances du moteur, le poids est l'un des facteurs les plus importants à prendre en compte lors de la conception d'un avion. Réduire le poids d'un avion peut réduire considérablement ses émissions de dioxyde de carbone, sa consommation de carburant et sa charge utile (pour les engins spatiaux).

C'est là qu'intervient l'impression 3D :la technologie est une solution idéale pour créer des pièces légères, ce qui se traduit par des économies de carburant considérables. Lorsqu'il est associé à des outils d'optimisation de conception, tels que des logiciels de conception générative et d'optimisation de topologie, le potentiel d'augmentation de la complexité d'une pièce est presque illimité.

Efficacité des matériaux

Pour les applications aérospatiales, l'impression 3D permet souvent de réduire le ratio achat/vol des pièces métalliques. Le terme fait référence à la corrélation entre le poids de la quantité de matière initialement achetée et le poids de la pièce finie.

Dans la fabrication conventionnelle, par exemple, les composants d'avion en titane peuvent avoir un rapport achat/vol compris entre 12:1 et 25:1. Cela signifie qu'il faut 12 à 25 kg de matière première pour produire 1 kg de pièces. Dans ce scénario, jusqu'à 90 % du matériau est usiné.

L'impression 3D sur métal peut réduire ce rapport pour les composants en titane entre 3:1 et 12:1. En effet, les imprimantes 3D métal n'utilisent généralement que la quantité de matériau nécessaire pour créer une pièce, ne générant que peu de déchets des structures de support. Pour les métaux coûteux, comme le titane et les alliages de nickel, les économies de coûts grâce à ce rapport achat/vol réduit peuvent être assez importantes.

Consolidation partielle

L'un des principaux avantages de l'impression 3D est la consolidation des pièces :la possibilité d'intégrer plusieurs pièces dans un seul composant. Réduire le nombre de pièces nécessaires peut simplifier considérablement le processus d'assemblage et de maintenance en réduisant le temps nécessaire à l'assemblage.

GE, par exemple, produit désormais des injecteurs de carburant pour moteurs à réaction, en utilisant la technologie AM. Design for AM a permis à l'entreprise de réduire le nombre de composants nécessaires de 20 à seulement 1.

Entretien et réparation

La durée de vie moyenne d'un avion peut varier entre 20 et 30 ans, faisant de la maintenance, de la réparation et de la révision (MRO) une fonction importante dans l'industrie. Les technologies d'impression 3D métalliques, comme le dépôt direct d'énergie, sont couramment utilisées pour réparer les équipements aérospatiaux et militaires. Les aubes de turbine et autres équipements haut de gamme peuvent également être restaurés et réparés en ajoutant du matériau aux surfaces usées.

Technologies d'impression 3D pionnières dans l'aérospatiale

Les entreprises aérospatiales utilisent déjà une grande variété de technologies de FA. La modélisation par dépôt en fusion (FDM), par exemple, est couramment utilisée pour créer des prototypes et des outils. Le constructeur aéronautique français Latécoère utilise la technologie FDM pour le prototypage et la production d'outillage, réduisant les délais de production jusqu'à 95 %. En plus de cela, FDM peut également être utilisé pour produire des pièces d'extrémité pour les intérieurs d'avions.

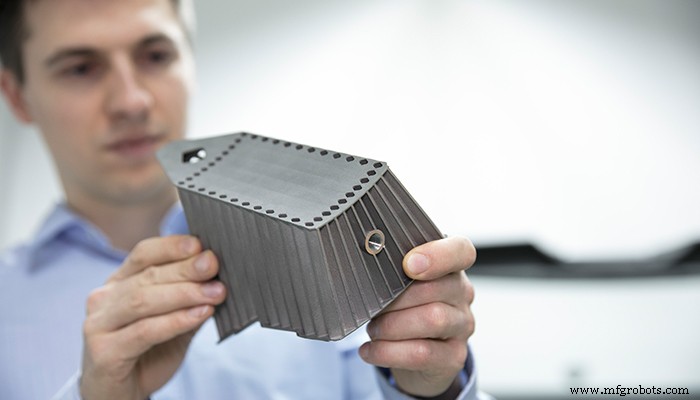

En ce qui concerne l'impression 3D métallique, les technologies de fusion sur lit de poudre (PBF), comme la fusion sélective au laser (SLM) et La fusion par faisceau d'électrons (EBM) peut fournir des pièces métalliques denses avec de fortes propriétés mécaniques. Les progrès de la fabrication additive à grande échelle s'accompagnent d'innovations dans les méthodes, telles que WAAM pour les applications aérospatiales.

En tant que pionnier de la technologie d'impression 3D, l'industrie aérospatiale contribue de manière significative au développement des techniques et des équipements de FA. . Par exemple, le fabricant d'imprimantes 3D, Sciaky, collabore avec Airbus et Aubert &Duval sur le développement de nouvelles méthodes de fabrication pour produire des pièces d'avion en alliages de titane.

En attendant, GE développe un métal machine à jet de liant pour permettre la production en série avec AM.

Matériaux d'impression 3D pour l'aérospatiale

Alors que les prototypes de composants aérospatiaux peuvent être fabriqués à partir d'une gamme de matériaux plastiques, les pièces d'extrémité pour les applications aérospatiales doivent répondre à des exigences strictes. Des matériaux de qualité supérieure pour le vol sont donc nécessaires pour imprimer en 3D des pièces fonctionnelles.

La sélection de matériaux aptes au vol varie, des thermoplastiques de qualité technique (ULTEM 9085, ULTEM 1010, Nylon 12 FR) aux poudres métalliques (alliages hautes performances, titane, aluminium, acier inoxydable).

Le titane est l'un des matériaux les plus populaires pour l'impression 3D de composants aérospatiaux, car il combine la légèreté de l'aluminium avec la résistance de l'acier. Bien que les poudres de titane soient assez chères, le coût peut être partiellement équilibré en recyclant les matériaux inutilisés et en minimisant les déchets grâce à de meilleures conceptions possibles avec AM.

Applications d'impression 3D aérospatiale

Outillage

Les équipementiers et les fournisseurs de l'aérospatiale ont adopté l'impression 3D comme méthode alternative pour produire des aides à la fabrication, y compris des gabarits et des accessoires.

Par exemple, Moog Aircraft Group utilise l'impression 3D FDM pour produire en interne des outils tels que des machines à mesurer tridimensionnelles (CMM).

Dans le passé, l'entreprise sous-traitait ce montage, le processus prenant entre 4 et 6 semaines. Maintenant, Moog utilise l'impression 3D en interne, fabriquant des montages MMT en 20 heures environ. Des luminaires qui auraient coûté auparavant plus de 2 000 £ peuvent désormais être fabriqués pour quelques centaines de livres.

Pièces de rechange et de remplacement

En raison de la difficulté de prévoir la demande, les pièces de rechange doivent généralement être conservées en stock pour une disponibilité à court terme. L'impression 3D est une solution idéale pour la production de pièces de rechange et de remplacement, car elles peuvent être produites au point de besoin.

L'impression 3D à la demande et à faible volume pourrait considérablement améliorer le délai d'exécution des opérations de maintenance, réduire les coûts d'expédition et éliminer pratiquement le besoin d'un inventaire physique des pièces.

Par exemple, l'impression 3D a été utilisée pour produire des pièces de rechange, comme des poignées de joints et des longerons, pour des avions militaires vieillissants. Dans la même veine, Lufthansa Technik, la division MRO de Lufthansa, a créé un centre de FA pour développer des pièces imprimées en 3D, y compris des composants de remplacement.

Pièces d'utilisation finale

Un nombre croissant de constructeurs aérospatiaux se tournent vers la FA pour produire des pièces structurelles d'avions, des composants intérieurs d'avions aux pièces de moteurs complexes.

Un exemple de composant d'intérieur provient du fournisseur de niveau 1 de l'aérospatiale, Diehl Aviation. L'entreprise a récemment utilisé la technologie FDM pour produire une tête de rideau - une enceinte qui se trouve au-dessus du rail de rideau, séparant les classes à bord.

Le boîtier était auparavant construit à l'aide de plusieurs couches de fibre de verre stratifiée et nécessitait un outillage spécialisé en aluminium, ce qui prenait du temps et était coûteux.

Diehl a pu assembler cette pièce à partir de 12 composants thermoplastiques imprimés en 3D, réduisant considérablement les coûts d'outillage et économisant des heures de main-d'œuvre. Cette pièce est, semble-t-il, la plus grande pièce d'avion de ligne entièrement imprimée en 3D jamais produite et est en train d'être montée en ligne dans des A350.

La production de composants de moteur est un autre cas d'utilisation pour l'impression 3D, grâce à la capacité de créer des pièces légères et complexes. Par exemple, le fabricant d'engins spatiaux, Rocket Lab, a fait la une des journaux après la production de son 100e moteur de fusée Rutherford l'année dernière.

La société utilise l'impression 3D pour tous ses principaux composants de moteur (y compris les chambres de combustion, les injecteurs, les pompes et les soupapes de propulsion principale) depuis 2013.

Les défis de l'impression 3D dans l'aérospatiale

L'un des plus grands défis auxquels sont confrontés les équipementiers de l'aérospatiale, lors de la mise en œuvre de la technologie d'impression 3D, est la certification. Les composants d'avions doivent respecter des réglementations strictes, les régulateurs étant chargés de garantir que les pièces imprimées en 3D sont tout aussi sûres que celles fabriquées à l'aide de méthodes traditionnelles.

Cela dit, les normes et réglementations pour l'impression 3D dans l'aérospatiale sont en train d'être progressivement développé. En 2018, SAE International a publié sa première suite de spécifications de matériaux aérospatiaux (AMS) pour les matériaux et les processus de FA métalliques utilisés pour les pièces critiques des aéronefs et des engins spatiaux.

En plus des normes AM en métal, SAE International a également publié l'année dernière les premières spécifications de polymère AM pour l'industrie aérospatiale. Par exemple, la spécification AMS7100 établit les contrôles et les exigences critiques pour produire des pièces aérospatiales fiables, répétables et reproductibles par FDM ou autre production d'extrusion de matériaux.

Le comité des technologies AM d'ASTM International (F42) développe également 4 autres normes qui aideront les fabricants de pièces d'aéronefs à répondre aux exigences de sécurité et de performance. Les normes couvrent les matières premières, les propriétés des pièces finies, les performances et la fiabilité du système et les principes de qualification.

Un autre défi pour les équipementiers de l'aérospatiale est d'assurer la répétabilité des processus. Des processus de qualification doivent être établis, en plus des conceptions et des réglementations, pour garantir que les pièces certifiables peuvent être créées à la demande en utilisant l'impression 3D. Cela pourrait inclure l'utilisation d'un logiciel d'automatisation du flux de travail, tel que AMFG, pour garantir que toutes les étapes du processus sont enregistrées et qu'une traçabilité complète est réalisée à chaque étape de la production.

L'avenir de l'impression 3D dans l'aérospatiale

Malgré les défis, l'industrie aérospatiale continue d'être pionnière dans le développement de la FA en tant que technologie viable pour la production de pièces finales.

La collaboration jouera un rôle clé dans ce développement, avec le partenariat des équipementiers, des agences gouvernementales et des instituts de recherche, par exemple pour accélérer le processus de certification.

Au sein du marché aérospatial , la production de pièces finales en impression 3D devrait dépasser les 3 milliards de dollars d'ici 2024. Alors que l'impression 3D poursuit sa croissance régulière, nous pourrions voir encore plus de pièces métalliques et polymères imprimées en 3D dans les avions et les vaisseaux spatiaux dans les années à venir.

impression en 3D

- Introduction à l'impression 3D avec des plastiques

- ACEO® dévoile une nouvelle technologie pour l'impression 3D avec du silicone

- Impression 3D avec du silicone — son heure arrive-t-elle ?

- Initiation à l'impression 3D céramique

- Un petit guide de l'impression 3D avec le jet de reliure

- Impression du fusible 1 avec le fusible 1

- KUHMUTE repense la mobilité avec l'impression 3D SLS

- Impression 3D haute vitesse avec AION500MK3

- Solukon s'associe à Siemens pour dévoiler un nouveau système d'impression 3D