Comment se répartit le remorquage ?

Au moment de l'impression de l'article de fond "La propagation du remorquage de propagation", cette histoire parallèle était très différente, parlant principalement de ce que nous ne savons pas sur la façon dont le remorquage est réparti. Et puis je suis tombé sur un article dans la newsletter AZL NewsLIGHT #7 :ITA intitulé « Nouveau procédé d'épandage par ultrasons pour le traitement des câbles de renforcement ”. Il s'avère que l'Institut de technologie textile (ITA) de l'Université RWTH d'Aix-la-Chapelle (Aix-la-Chapelle, Allemagne) étudie les méthodes d'épandage par remorquage depuis 2011. sur les facteurs d'influence de chacun et sur la manière de les optimiser », explique Wilko Happach, responsable du groupe de recherche Tapes au sein de la division Composites de l'ITA. En conséquence, ITA a développé une nouvelle technologie permettant une production à grande vitesse — jusqu'à 100 m/min — de ruban de remorquage étalé avec beaucoup moins de variation de largeur grâce à la commande intégrée. L'ITA appelle cette technologie AutoTow .

Comprendre les techniques de remorquage étalé

L'ITA a commencé ses recherches à la recherche de bandes. « Nous avions vu que les tissus tissés et non frisés produisaient des déchets de coupe importants et ne permettaient pas non plus d'optimiser les conceptions », se souvient Happach. « Parce que les fibres ne sont pas toutes appliquées dans le sens des charges, les fibres sont gaspillées. » Ainsi, son équipe a commencé à étudier la pose automatique de bandes , mais il y avait à la fois un manque de fournitures de bandes et de connaissances à ce moment-là, dit Happach. « Nous avons donc créé le nôtre, en choisissant de développer des rubans à fibres sèches et à liant première." Pour ce faire, cependant, ils devaient d'abord comprendre la propagation.

Happach décrit trois méthodes de base pour étendre les mèches en bandes plus larges et plus minces :

- Tirer les fibres sur les barres d'écartement en utilisant une tension élevée.

- Diffusion d'air à l'aide d'une buse à fente.

- Application d'ultrasons ou d'autres vibrations aux fibres.

Technologies de diffusion et paramètres de processus

Propagation par ultrasons

Propagation par ultrasons - Nombre de barres d'épandage (3-5)

- Angle d'enroulement autour des barres (90-180°)

- Température de la barre

(22-150°C) - Surface de la barre (polie, recouverte de TopoCrom ou Bechem)

- Prétension mobile (jusqu'à 2 000 centiNewton)

- Pression atmosphérique

(0-6 bar) - Angle du flux d'air (0-180°)

- Nombre de barres d'épandage actives (3-5)

- Angle d'enroulement autour des barres (1-120°)

- Fréquence ultrasons (30 kHz)

- Intensité d'amplitude

(50-100%) - Prétension mobile (jusqu'à 2 000 centiNewton)

SOURCE :ITA Tape Center, RWTH Aachen University.

Barres d'écartement semblent être la technique la plus ancienne et la plus basique, utilisée dans un brevet de 2001 déposé par le producteur de fibre de carbone Zoltek. Happach note que le fournisseur d'équipements Karl Mayer s'est également appuyé sur des barres d'écartement dans ses machines à ruban et à tissu de remorquage. « Le problème avec cette méthode est qu'elle limite la vitesse de production à 25 m/min », dit-il. « Si vous essayez d'aller plus haut, le frottement est trop élevé et endommage les filaments de la mèche. L'épandage de barres est également limité dans la largeur d'épandage maximale. Vous pouvez étaler la mèche jusqu'à 3 fois sa largeur initiale au maximum. »

Diffusion aérienne , dit Happach, est utilisé lorsque la largeur d'épandage maximale est souhaitée pour un poids surfacique inférieur. « Le flux d'air sépare les filaments et permet d'étaler jusqu'à 6 à 7 fois la largeur initiale de la mèche avec des dommages aux filaments beaucoup plus faibles car il y a moins de friction », explique-t-il. « Il n'y a pas de traction de la fibre sur des barres à haute tension. »

Cependant, il existe une limitation en fonction de la taille appliquée à la fibre de verre ou de carbone. Happach explique :« Les fibres dimensionnées pour l'époxy et d'autres résines thermodurcissables peuvent être collantes, de sorte que le processus d'étalement de l'air ne peut pas séparer facilement les filaments. Dans ce cas, un pré-traitement peut être nécessaire pour casser un peu la taille. Cependant, la taille compatible avec les résines à matrice thermoplastique, qui est également thermoplastique, n'est pas du tout collante et agit presque comme une fibre non ensimée. En d'autres termes, il n'y a pas d'adhérence interfilament. « C'est donc facile à étaler mais difficile à gérer car il a tendance à s'effondrer », note Happach.

Propagation par ultrasons utilise le même principe de base que les barres d'écartement mais avec des sonotrodes en forme de demi-cylindre, qui, note Happach, « transmettent beaucoup d'énergie. La mèche s'enroule autour des sonotrodes et en appliquant des ultrasons, les filaments vibrent et se déposent sur la surface, s'étalant. Cette technique peut produire des rapports d'étalement plus élevés (c'est-à-dire un câble de fibres plus large étalé en rubans très fins et larges), mais ne peut pas être utilisée avec de la fibre de verre ou de la fibre de carbone à base de brai car elles sont trop fragiles et se cassent.

"Vous pouvez également utiliser des vibrations à basse fréquence induites mécaniquement", explique Happach, "et la chaleur peut être utilisée pour ramollir la taille des fibres, permettant aux filaments de se déplacer plus facilement."

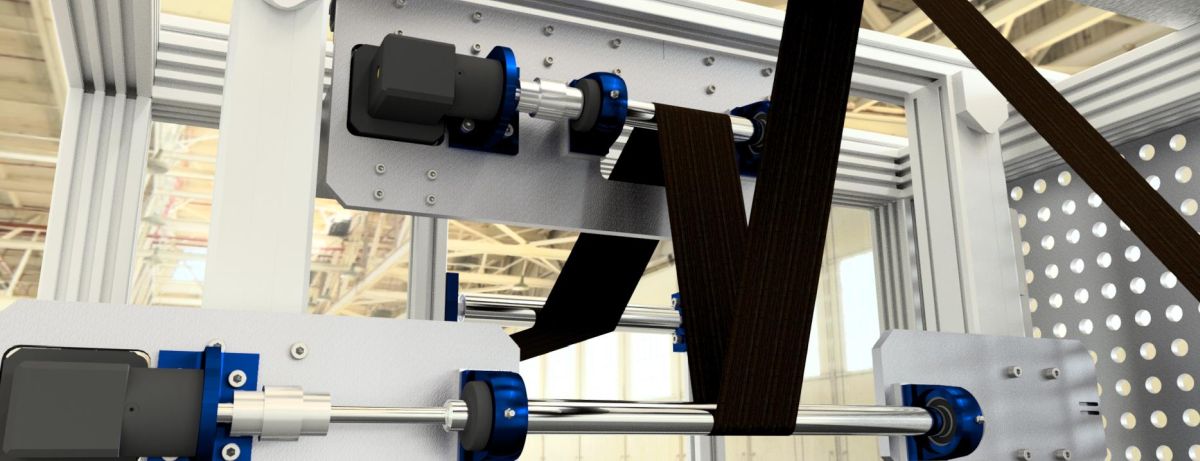

AutoTow

ITA a développé AutoTow pour surmonter les problèmes avec ces méthodes d'épandage de base. Happach note que le Tape Center fonctionne principalement avec un remorquage 24K, 50K et 60K (qui, selon lui, provient de Mitsubishi) car les effets de propagation sont les plus élevés. « Nous pouvons atteindre des vitesses de production plus élevées allant jusqu'à 100 m/min, car nous pouvons tourner les barres d'écartement individuelles jusqu'à 80 m/min ," il explique. "Ainsi, la vitesse relative est de 20 m/min, ce qui est bon pour un étalement sans endommager le filament."

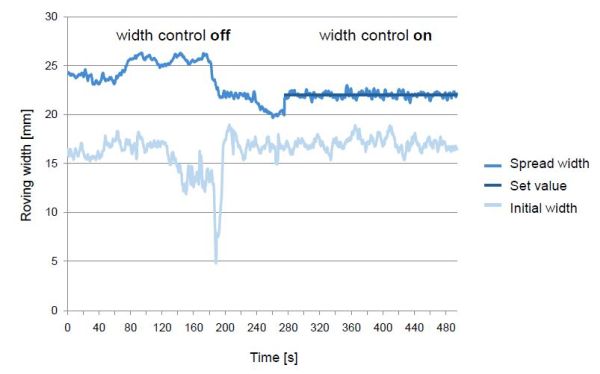

Happach souligne que parce que la mèche/remorquage d'entrée a des variations , la largeur du câble d'épandage de sortie varie également. « Avec les rubans préimprégnés, les fournisseurs coupent simplement les bords. Mais nous avons commencé avec du ruban adhésif sec et lié, qui contient beaucoup moins de résine, il est donc trop difficile de couper les bords. L'équipe de Happach s'est rendu compte qu'elle avait besoin d'un meilleur moyen de contrôler la largeur d'épandage.

« Nous utilisons des caméras pour mesurer la largeur à l'entrée et à la sortie de l'épandeur », explique-t-il. « Un algorithme utilise cette mesure de largeur, la vitesse de traitement et certains facteurs connus sur chaque matériau pour calculer et contrôler la vitesse de chacune des 5 barres rotatives pour régler en continu la largeur du ruban. Nous pouvons réduire la variation à moins de 1 millimètre ."

Contrôle de largeur intégré AutoTow utilisant la mesure de la caméra pour réduire la variation de largeur à moins de 1 mm. SOURCE :ITA Tape Center, RWTH Aachen University.

« Nous sommes également en mesure de ajuster l'angle d'emballage de l'itinérance autour de chaque barre d'épandage », poursuit Happach, « mais pas en temps réel. Il s'agit donc plutôt d'un étalonnage pour chaque cycle de production. « Tout le reste est fait en ligne , soutient-il. « Si vous voulez passer de 25 mm à 30 mm en largeur de câble étalé, entrez simplement ce nombre et en quelques secondes il changera pendant la production , et à grande vitesse, même 100 m/min."

Développement futur

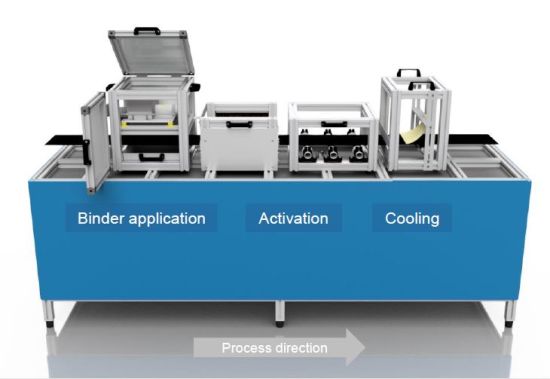

L'objectif de l'ITA Tape Center est d'avoir la chaîne complète de traitement des bandes afin de soutenir le développement de l'industrie. « Notre objectif est d'attirer des partenaires industriels pour développer de nouvelles solutions pour eux », explique Happach. « Nous sommes en train de construire une ligne de production de bandes et une ligne de production de pièces aussi. Nous voulons avoir toutes les opérations :dimensionnement, étalement, production de ruban, pose et séchage automatisés du ruban. Il dit qu'ITA ne sera jamais un fournisseur de machines ou un fabricant de pièces. « Nous voulons produire des pièces légères à couche mince parce que nous avons vu les couches plus minces , plus les propriétés mécaniques sont élevées . Maintenant que nous pouvons produire des rubans secs et liés à des vitesses élevées et à un niveau de qualité élevé, notre objectif est de réduire le poids surfacique et de produire ensuite du thermoplastique et préimprégné thermodurcissable bandes."

L'ITA Tape Center a étudié diverses technologies de liants thermodurcissables et thermoplastiques.

Tout comme l'ITA Tape Center a défini l'espace de production pour les processus de câbles étalés et leurs paramètres, il a également développé des connaissances importantes sur l'impact de la taille des fibres et ruban classeur La technologie. « Nous avons des fournisseurs qui souhaitent tester des recettes de différentes tailles pour voir ce qui convient le mieux à la propagation », explique Happach.

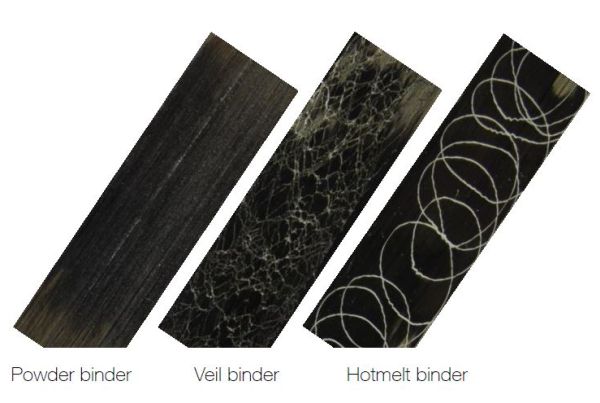

Pour les matériaux liants, il souligne que le facteur le plus important est la compatibilité avec la résine de la matrice. « Un liant thermodurcissable obtiendra les propriétés les plus élevées pour une matrice thermodurcie. » De même, pour une matrice thermoplastique, le liant doit être thermoplastique, et peut être appliqué à l'aide de poudre, voile ou thermofusible. Ces deux derniers permettent une application très rapide et donnent une grande stabilité au ruban, mais Happach note le voile donnera un contenu de liant légèrement plus élevé . Cela peut ou non être souhaité en fonction des considérations de conception de la pièce et du processus de fabrication. Les recherches sur les paramètres du liant et leur impact sur les pièces finales se poursuivront au fur et à mesure que l'ITA développera sa chaîne de processus complète.

Résine