Évolution vers des renforts en fibres continues

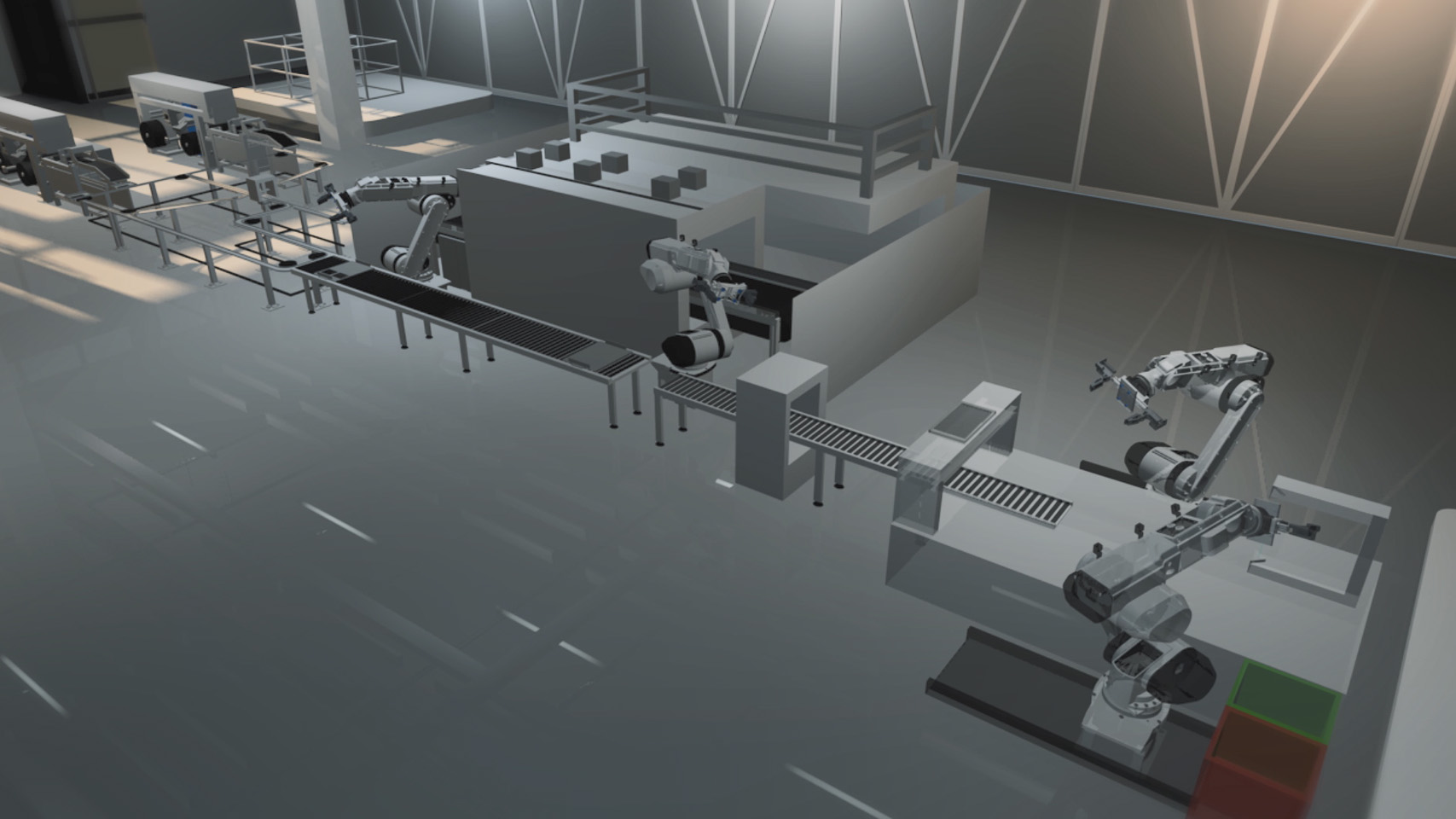

SABIC s'est associé à Airborne pour développer la ligne de fabrication de composites numériques, qui superpose rapidement les rubans thermoplastiques UD en laminés plats presque en forme de filet (à gauche), puis les consolide dans un processus de chauffage par contact (au milieu), et enfin les coupe et les inspecte (à droite). Airborne devrait commencer à expédier des stratifiés personnalisés aux clients de l'électronique grand public l'année prochaine. Origine | SABIC.

SABIC (Bergen op Zoom, Pays-Bas) a décidé, en 2012, de se lancer dans les rubans composites thermoplastiques. L'entreprise disposait déjà d'une large offre de polymères dans les matériaux d'injection de fibres courtes et thermoplastiques à fibres longues (LFT) (à la fois avec renfort en fibre de verre et en fibre de carbone), les rubans à fibres continues étaient donc une extension logique de sa technologie de base. De plus, la gravitation vers les rubans thermoplastiques s'aligne sur les tendances de l'industrie en favorisant les matériaux et les technologies de processus à faible consommation d'énergie et qui sont plus durables et permettent un environnement plus sain pour les travailleurs. SABIC est devenu convaincu qu'il existait de nombreuses opportunités inexploitées pour les rubans thermoplastiques sur plusieurs marchés (voir « L'électronique grand public : couvercles composites hybrides »).

Initialement, l'équipe impliquée dans les rubans thermoplastiques a décidé de se concentrer sur trois technologies interdépendantes :les matériaux, la conception et le traitement.

« Notre objectif était de développer une technologie de ruban capable de produire en série, d'être rentable et reproductible afin que chaque pièce ait la même qualité élevée », explique Gino Francato, leader mondial des composites de SABIC. « Nous voulions que tout matériau que nous produisions soit bien traité, très efficace et moulé dans un temps de cycle très court. Et comme bon nombre de nos clients étaient plus familiers avec la conception métallique, nous savions que nous devions apporter de nouveaux concepts et outils de conception. »

Une analyse comparative approfondie a clarifié que les paramètres clés pour la fabrication constante de rubans minces de haute qualité avec la stabilité dimensionnelle souhaitée étaient les technologies d'étalement des fibres et d'imprégnation. Finalement, SABIC s'est connecté avec Fiber Reinforced Thermoplastics B.V. (Lelystad, Pays-Bas), qui a offert une expertise indispensable, et SABIC a acheté une participation majoritaire dans l'entreprise en 2015.

Il n'est pas surprenant que la conception et la modélisation des processus aient représenté un autre domaine de lacunes. Alors que de nombreux clients de SABIC étaient à l'aise pour concevoir avec des grades de moulage par injection de fibres de verre courtes et longues, les produits à fibres continues étaient une autre histoire, en particulier en combinaison avec le surmoulage par injection.

"Les industries comme l'automobile et l'électronique grand public ne peuvent plus faire des affaires avec des approches d'essais et d'erreurs [faire et casser], elles doivent donc savoir exactement comment prédire le comportement de chacun de ces matériaux et l'interaction entre eux", explique Scott Davis , SABIC personnel scientifique-technologie d'application mondiale. Cela a conduit à un programme ambitieux au sein de SABIC pour développer des outils prédictifs qui fonctionneraient de concert avec les outils d'ingénierie structurelle et de processus (IAO) populaires. Les cartes de matériaux sont actuellement disponibles pour les packages basés sur l'analyse par éléments finis (FEA) comme LS-DYNA (de Livermore Software Development Corp., Livermore, Californie) et ABAQUS (de Dassault Systèmes, Vélizy-Villacoublay, France).

Une autre prise de conscience qui a rapidement suivi était qu'être capable de produire de manière cohérente de bonnes bandes ne serait pas suffisant pour une technologie aussi "sous-développée", car le savoir-faire en ingénierie des procédés et l'équipement automatisé pour gérer les bandes à des vitesses de production élevées n'étaient pas encore au niveau l'équipe a estimé qu'ils devaient l'être.

« Nous nous attendions à ce que de nombreuses entreprises soient capables de produire ce genre de produit de haute qualité, mais ce n'était pas le cas », ajoute Francato. « Nous avons vérifié l'industrie et examiné de nombreuses entreprises, mais la plupart se concentraient sur les besoins de l'automobile, et nous n'avons trouvé aucune qui, selon nous, soit au bon niveau, en particulier pour servir le marché de l'électronique grand public. » C'est alors que l'équipe de bandes composites de SABIC a été présentée à Airborne (La Haye, Pays-Bas), un fabricant de machines et développeur de lignes de traitement de composites. Airborne avait déjà réussi à développer des équipements pour fabriquer des tuyaux à partir de rubans thermoplastiques pour l'industrie pétrolière et gazière. L'entreprise avait également de l'expérience avec les rubans thermodurcissables dans l'industrie aérospatiale.

« Nous sentions qu'Airborne avait les mêmes objectifs que nous, poursuit Francato. « Ils n'étaient pas seulement des constructeurs de machines, ils connaissaient aussi les composites et connaissaient les défis des composites », explique-t-il. "Ils avaient toute cette expérience dans l'automatisation des lignes de ruban mais ne voulaient pas se lancer dans les matériaux, et nous avions l'expertise des matériaux, mais l'automatisation n'était pas notre domaine de compétence."

En 2017, SABIC a acheté une participation minoritaire dans Airborne; les deux sociétés ont travaillé ensemble pour développer le processus et l'équipement nécessaires pour produire des laminés à base de ruban thermoplastique en grand volume - des millions par an - dans un cadre entièrement automatisé. Ce système finira par s'appeler la ligne de fabrication de composites numériques (voir « Fabrication de composites thermoplastiques à grande vitesse et à grande vitesse »).

Résine

- Réduire le coût des matériaux d'impression 3D à fibre continue

- Composites comme renforts de carrosserie

- DLR lance EmpowerAX pour industrialiser l'impression 3D en fibre continue

- Les bandes continues, D-LFT se rencontrent dans un nouveau processus de moulage par compression

- La fabrication continue de fibres brouille la frontière entre l'impression 3D et l'AFP

- Covestro lance les thermoplastiques à fibres continues Maezio

- Fabrication continue de fibres (CFM) avec des composites moi

- Impression 3D de composites avec fibre continue

- Les fibres transforment le tissu en vêtements régulant la respiration