Ligne de production industrielle pour le recyclage de polymères thermoplastiques et composites en feuille organique

Le Cetim (Nantes, France) est déjà connu pour son QSP (Quilted Stratum Process) pour la production industrialisée (temps de cycle <1 minute) de pièces composites thermoplastiques, mais aussi pour son logiciel QSD (Quilted Stratum Design) qui optimise de telles pièces , y compris comment réutiliser les déchets de production dans la pièce. Sa troisième technologie habilitante est une ligne de production modulaire pour transformer les déchets thermoplastiques avec et sans renforcement en fibres en panneaux organo-feuilles qui offrent des propriétés et un coût souhaitables.

Ligne pilote au Cetim Grand Est

Ce procédé de recyclage des composites thermoplastiques a été développé par le Cetim Grand Est (Mulhouse, France). Créé en 1977 sous le nom de Cetim Cermat, il a fusionné avec le CRITT Matériaux Alsace en 2018 pour apporter un soutien technologique aux entreprises des régions Alsace Lorraine et Champagne-Ardenne. « Le Cetim Grand Est est en charge des technologies de recyclage des polymères et des composites thermoplastiques, explique Clément Callens, responsable de business unit au Cetim Grand Est pour l'équipe Industrie du Futur basée à Mulhouse, y compris les projets de procédés thermoplastiques et de suivi en ligne. "Nous avons quinze personnes dans cette division et travaillons avec des universités et des entreprises d'un large éventail d'industries, créant des équipes interdisciplinaires pour résoudre des problèmes difficiles."

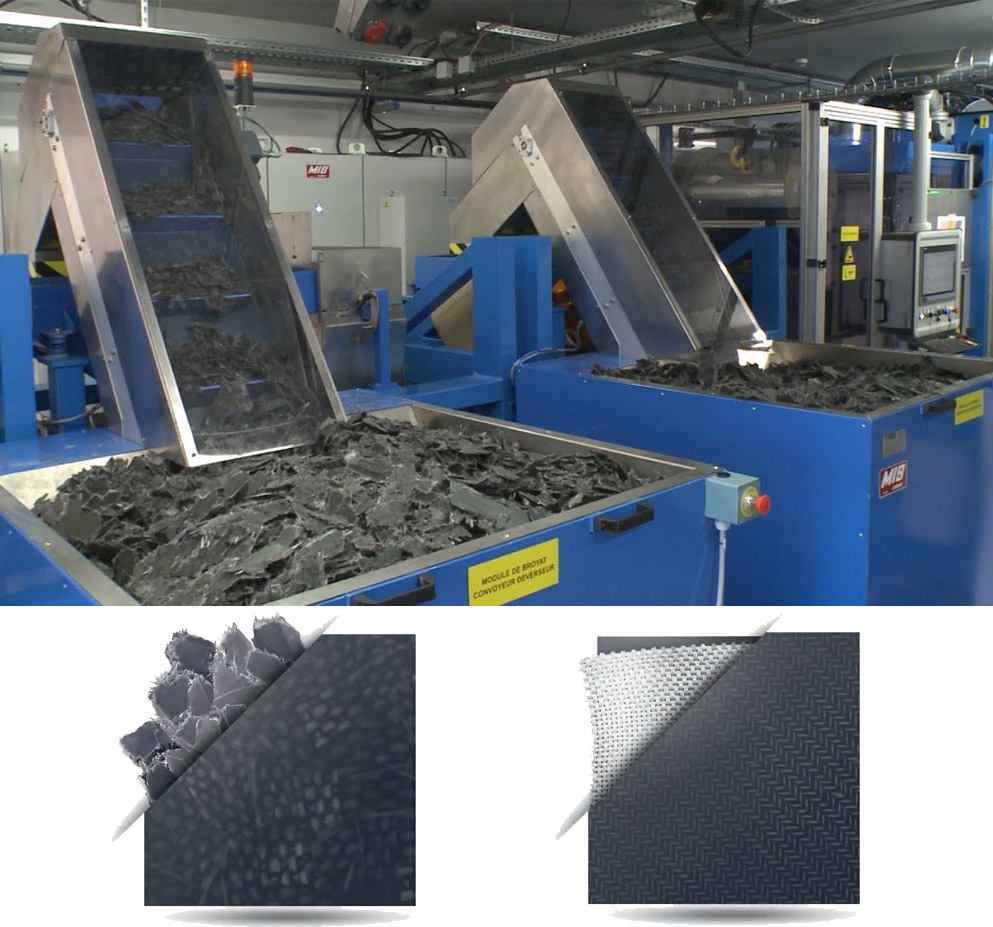

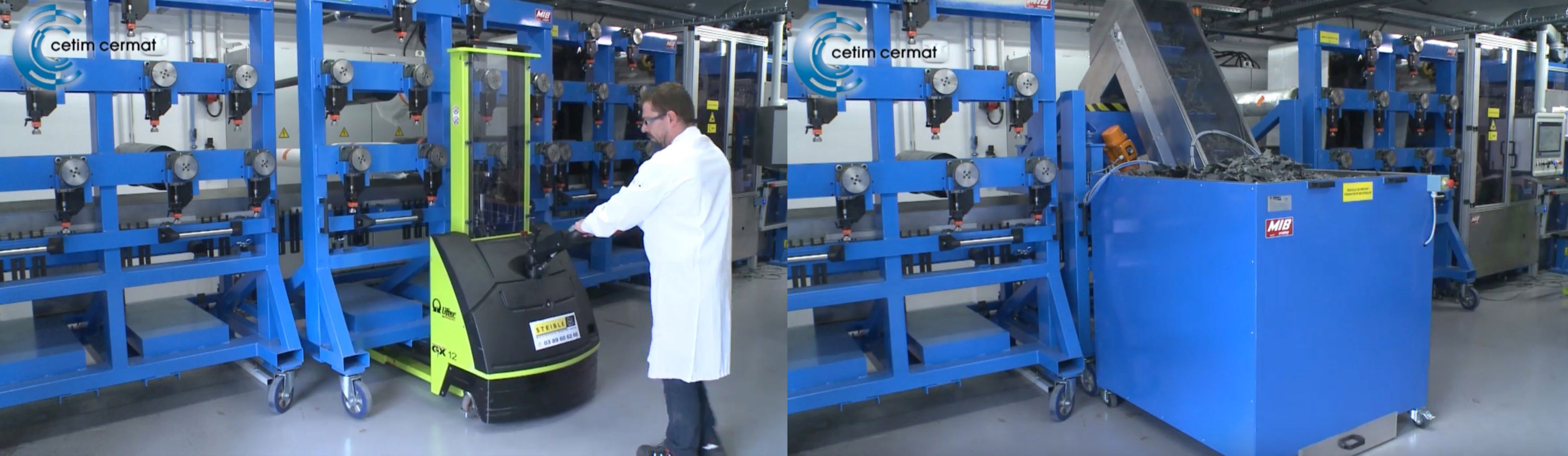

« La ligne de production pilote que nous avons mise en place à Mulhouse a été développée pour montrer au monde que ce procédé thermomécanique innovant de recyclage des rebuts de production est possible », poursuit Callens. « Cette ligne est similaire à QSP dans sa philosophie :un système automatisé qui est flexible et modulaire, qui permet aux entreprises d'utiliser la technologie de manière efficace et rentable. Nous recevons en fait des déchets de la ligne QSP à Nantes, ou d'autres clients, puis nous les recyclons en divers matériaux et panneaux organosheet, dans le but de maintenir l'intégrité des composites pour des performances supérieures par rapport aux matériaux traditionnels et aux composites recyclés traditionnels.

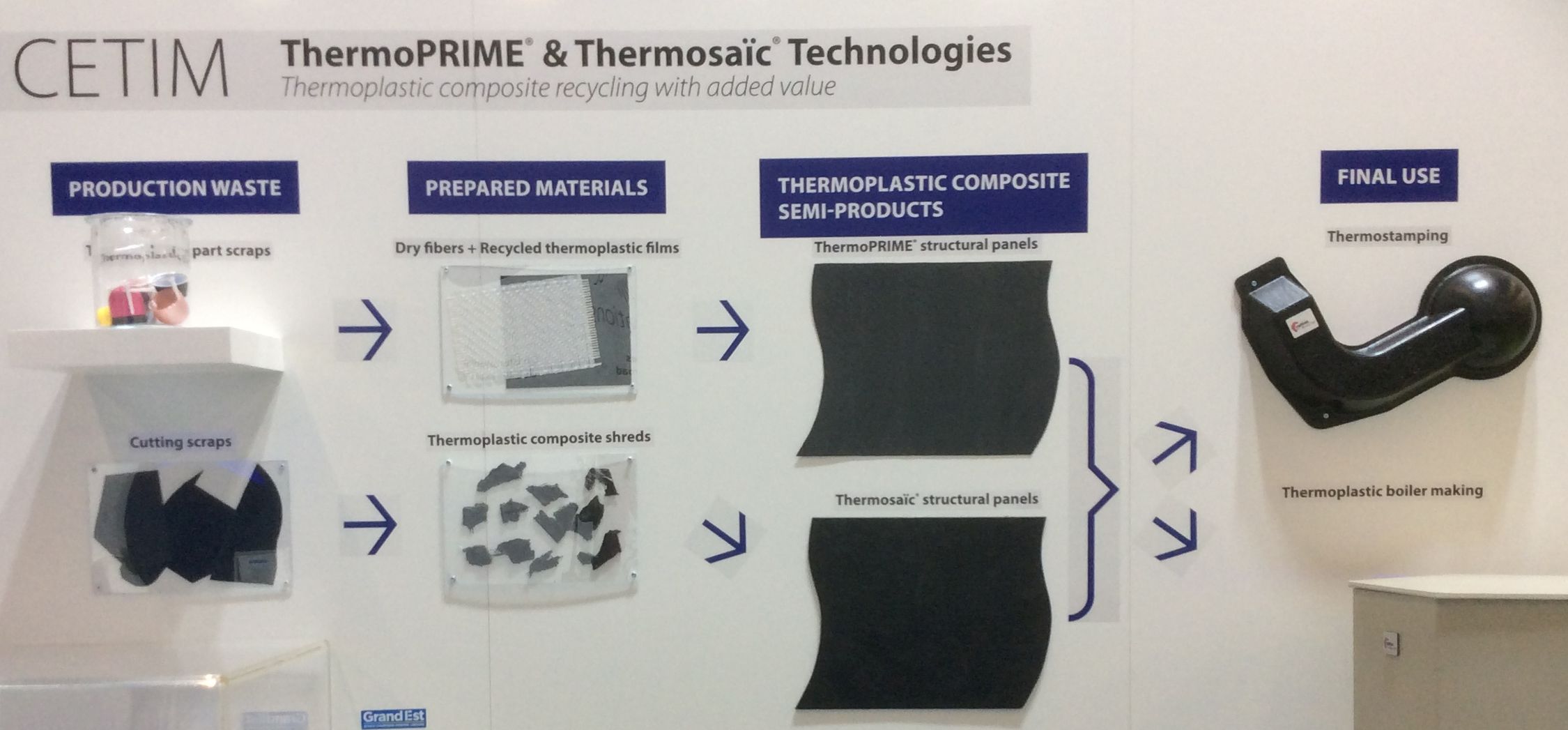

Thermosaïque et ThermoPRIME

La gamme combine deux approches distinctes :Thermosaïc et ThermoPRIME.

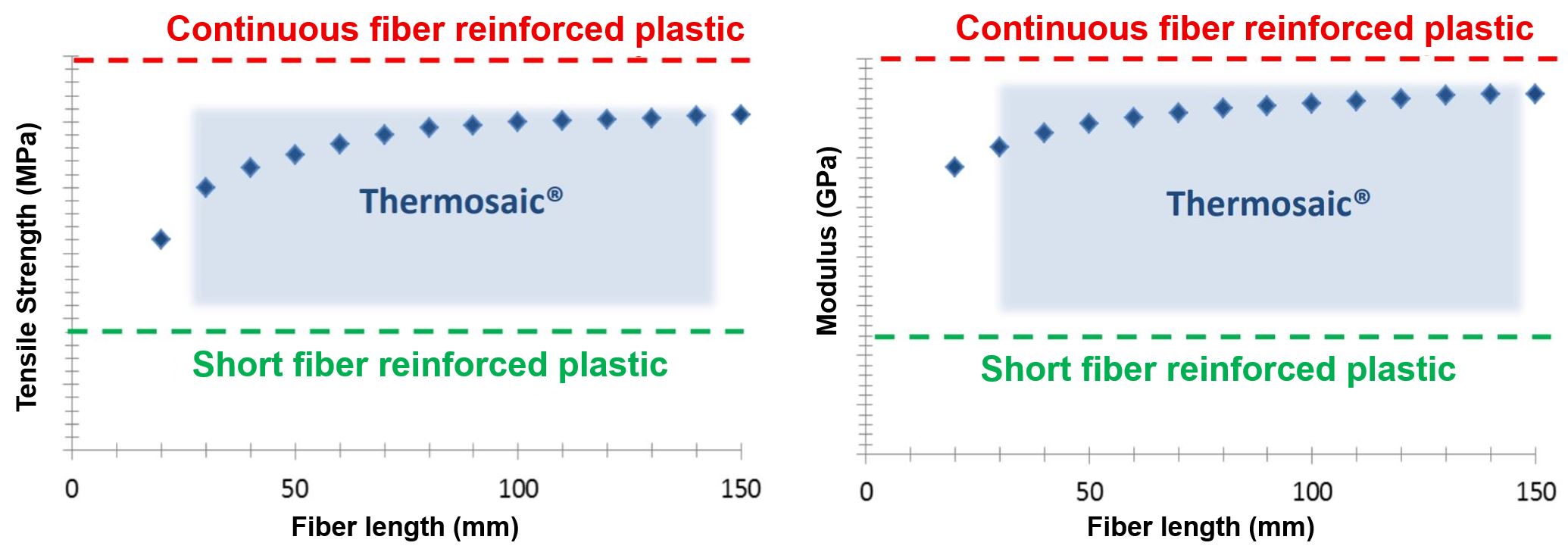

Thermosaïc récupère les chutes de production de composites thermoplastiques issus de la découpe et de l'ébavurage (ou des pièces en fin de vie), les broie grossièrement puis utilise un procédé thermomécanique pour transformer les lambeaux en feuille organique. « Nous l'appelons un panneau structurel composite », explique Callens, « mais c'est essentiellement comme une feuille organique. » Le terme organosheet évolué en Europe pour décrire des flans thermoplastiques renforcés de tissu, préimprégnés, semi-imprégnés ou préconsolidés qui pourraient être thermoformés et surmoulés en pièces composites. Les produits thermosaïques sont quasi-isotropes et la longueur des fibres est maintenue la plus longue possible afin de maximiser les propriétés mécaniques. «Ils se situent à mi-chemin entre la feuille de fibres courtes et la feuille organique classique», note Callens. « Le but de la technologie est de trouver un bon compromis entre la taille de lambeau et les propriétés du panneau car il faut toujours lier performances et coût. Le processus doit être flexible et rentable, c'est-à-dire moins cher que le matériau vierge. »

« Nous utilisons la même chaîne de fabrication pour fabriquer les panneaux structurels ThermoPRIME », explique-t-il. « C'est le même concept de base, mais dans cette approche, nous commençons par des déchets thermoplastiques non renforcés ou des pièces en fin de vie qui ont été recyclées en film. Des films faits de différents matériaux sont déjà disponibles sur le marché. Nous ajoutons ensuite des fibres vierges, naturelles, recyclées ou toute autre fibre continue sèche pour produire une feuille organique qui a les mêmes propriétés que la matière vierge mais à moindre coût. L'imprégnation des fibres utilise un processus continu qui est moins cher par rapport au traitement par lots des feuilles organiques classiques. »

Démonstrations, économies de coûts et chaîne d'approvisionnement

Les démonstrations à ce jour ont montré plus d'économies avec des thermoplastiques plus performants comme le PEEK (polyétheréthercétone) ou le PPS (sulfure de polyphénylène) par rapport à des matériaux comme le PP (polypropylène), qui sont déjà bon marché en tant que matériaux vierges. En plus de ces polymères, l'équipe de Callens a transformé le PA6 (polyamide6) et développé différents types de produits recyclés en polymère renforcé de fibres de verre, en collaboration avec des entreprises, par exemple Porcher (Eclose-Badinières, France), pour produire des panneaux Thermosaïc et ThermoPRIME. L'équipe travaille également sur des panneaux en polymère renforcé de fibres de carbone recyclé.

Comment voyez-vous évoluer la supply chain du recyclage ? « Nous travaillons actuellement au transfert de cette technologie vers l'industrie, en collaboration avec des fournisseurs de niveau 1 et des fabricants de matériaux », déclare Callens. « Le Cetim Grand Est travaille avec l'industrie pour réaliser des études de preuve de concept et de faisabilité. Il travaille également, en collaboration avec le partenaire fabricant de machines, pour ajuster la ligne pour répondre aux besoins spécifiques des clients et travailler avec les clients pour aider à définir les modules et paramètres de production optimaux. »

Thermosaïc et ThermoPRIME ont été récompensés au JEC World 2018 avec le Prix de l'Innovation pour le Développement Durable. Clément Callens doit présenter plus de détails sur cette technologie le 12 mai au JEC World 2020 (Paris, France).

Résine

- BASF et Toray dans le cadre d'un accord d'approvisionnement pour la production de bandes CFRT pour les applications automobiles et industrielles

- Sandwich en nid d'abeille thermoplastique pour surmoulage dans des composites légers plus minces

- Recyclage :composites thermoplastiques renforcés de fibres continues avec polycarbonate recyclé

- Personnalisation des capteurs à ultrasons pour l'optimisation et le contrôle des processus composites

- Karl Mayer lance une ligne de production de rubans thermoplastiques UD

- Porte thermoplastique une première pour les composites automobiles

- LANXESS étend sa capacité de production de composites thermoplastiques renforcés de fibres continues

- TPAC et TPRC développent un procédé de recyclage des composites thermoplastiques

- Le consortium des composites thermoplastiques vise une production à haut volume pour l'automobile et l'aérospatiale