Le nid d'abeille en polypropylène allège, renforce les panneaux automobiles

Les noyaux en nid d'abeille ne sont pas nouveaux dans l'industrie des composites, mais ils sont relativement nouveaux sur le marché des composites automobiles, où les matériaux composites commencent tout juste à migrer dans les pièces et les structures des véhicules à grand volume.

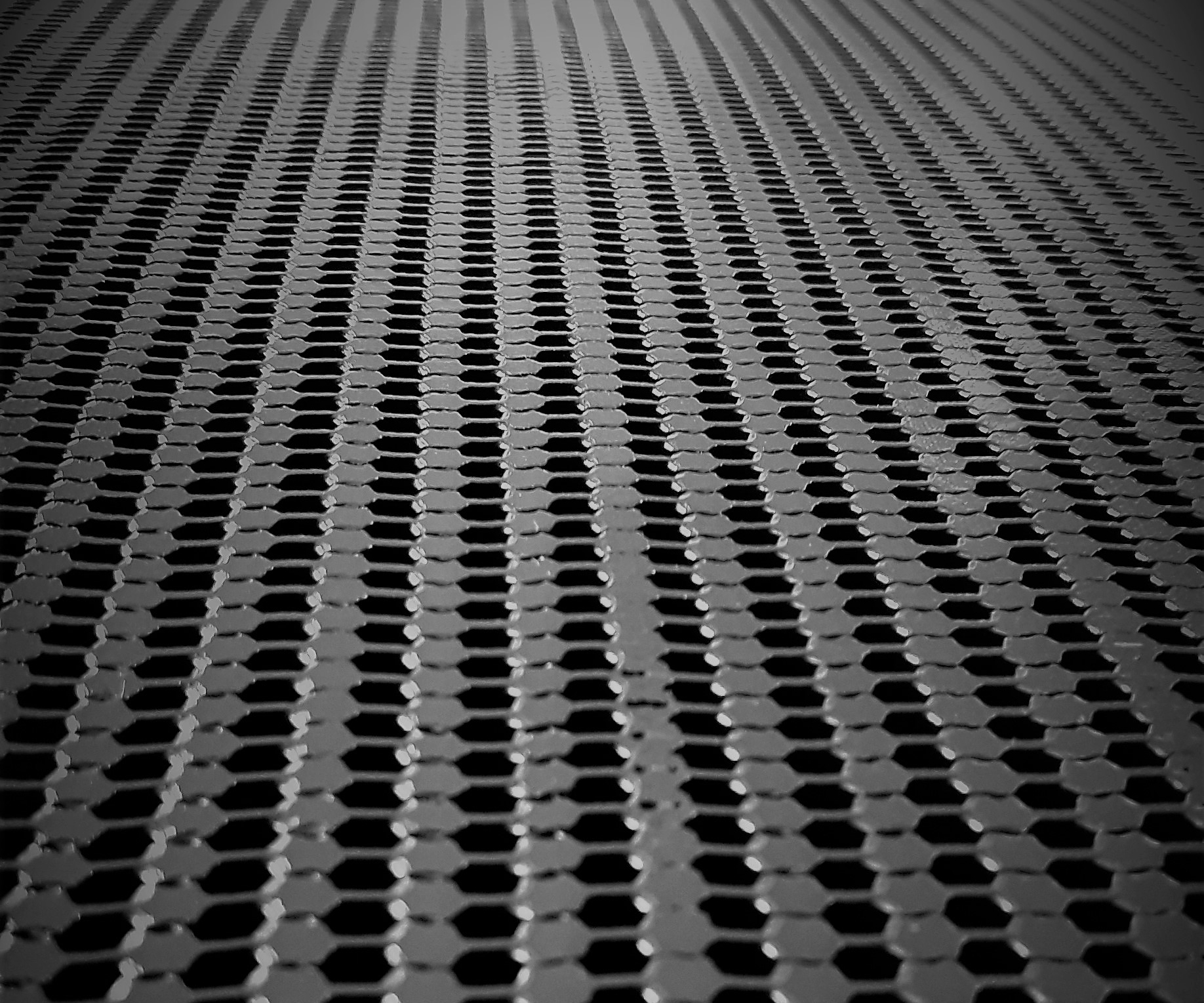

Conscient de cela, ThermHex Waben GmbH (Halle, Allemagne) a développé un matériau d'âme en nid d'abeille en polypropylène pour les structures sandwich composites dans les panneaux automobiles. Le poids volumique standard de ce noyau est de 80 kilogrammes par mètre cube. Un noyau d'une densité de 60 kilogrammes par mètre cube est également disponible pour les applications nécessitant une résistance à la compression moindre. L'épaisseur du noyau varie de 3 à 28 millimètres, avec des tailles de cellules de 3 à 9,6 millimètres. Les nids d'abeilles ThermHex ont une surface semi-ouverte qui, en combinaison avec diverses finitions de surface, permet ce que l'on dit être une connexion optimale entre le noyau et la couche de peau dans l'élément sandwich suivant. Les petites cellules permettent également une finition de surface presque parfaite.

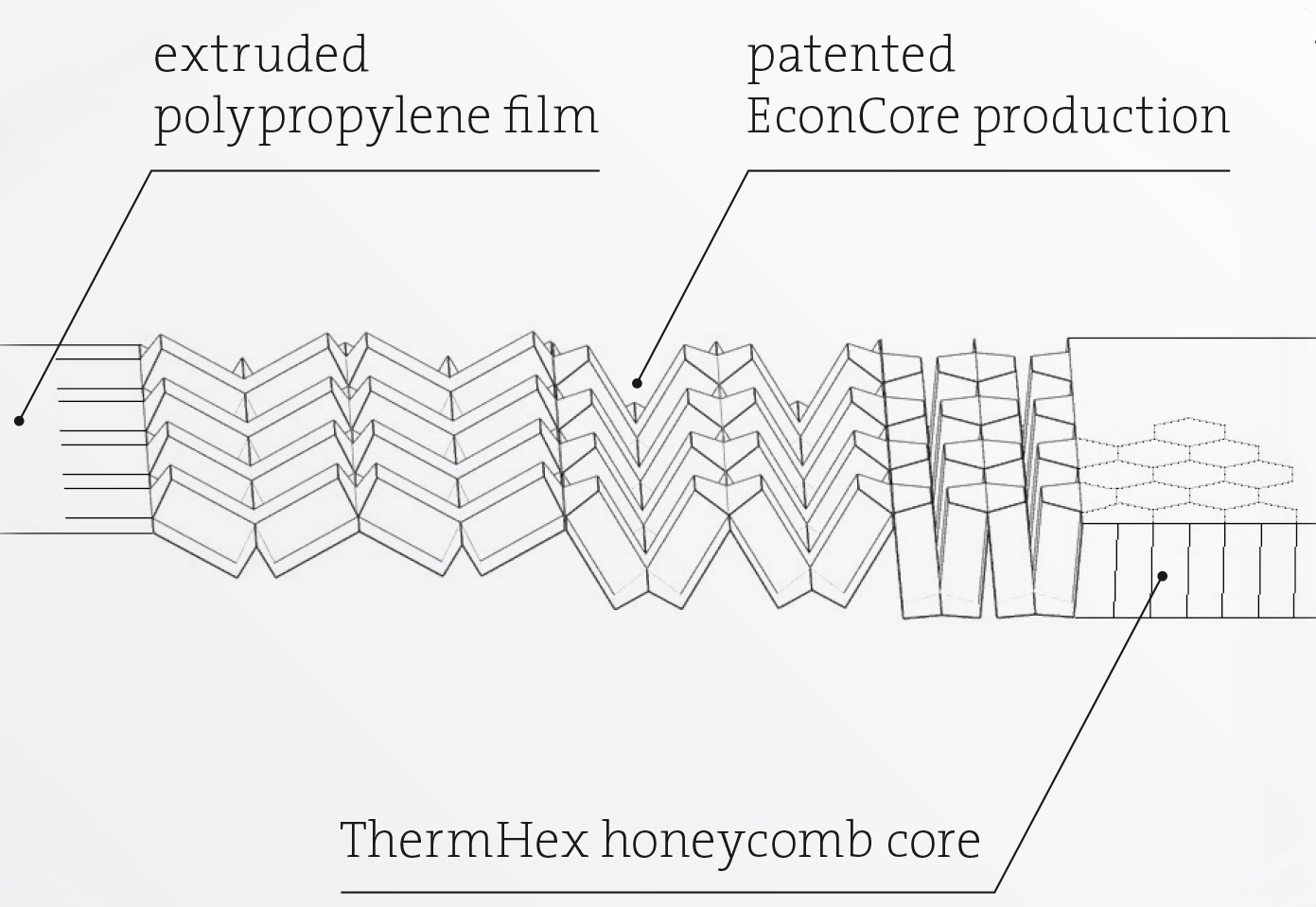

ThermHex produit ses noyaux en nid d'abeille par extrusion de polymères thermoplastiques dans un film, formage sous vide en rotation, processus de pliage et laminage en ligne de la finition de surface pour permettre une meilleure liaison des couches de peau. Ce processus breveté, continu et en ligne, dans lequel diverses couches de peau peuvent être appliquées sur le noyau en nid d'abeille, produit des panneaux que les clients de ThermHex transforment en composants finis en appliquant la couche de peau appropriée, puis en les formant et en les coupant à la bonne taille. En revanche, dit ThermHex, d'autres processus nécessitent que chaque couche de nid d'abeilles soit découpée individuellement dans un bloc puis laminée.

Nid d'abeille thermoplastique au Brésil

L'équipementier automobile DPA Moldados (Itupeva, São Paulo, Brésil), qui fabrique des composants de garniture intérieure, des conduits d'air et des isolants thermiques et acoustiques pour divers équipementiers automobiles, a reconnu que les constructeurs automobiles ont besoin d'alternatives pour divers composants monolithiques plus légers mais similaires ou meilleurs. propriétés mécaniques.

Depuis 2017, DPA Moldados utilise la version noire du noyau en nid d'abeille en polypropylène ThermHex, remplaçant les matériaux de base d'autres producteurs. Les nids d'abeilles sont utilisés par DPA Moldados pour fabriquer, par exemple, le plancher du coffre de la Hyundai Creta ix25.

Dans cette application, les tapis de fibre de verre sont préchauffés, empilés sur les côtés supérieur et inférieur du noyau en nid d'abeille ThermHex, puis moulés à la presse avec une matrice de résine de polypropylène (granules) dans une structure sandwich. Selon DPA Moldados, l'entreprise est l'un des rares fabricants au monde à être techniquement capable de produire ce type de pièce moulée en sandwich pour une production en série. De plus, les matériaux utilisés sont 100 % recyclables et nécessitent moins d'énergie à produire que les matériaux concurrents.

ThermHex affirme que son noyau en nid d'abeille aide à réduire le poids des composants automobiles par rapport aux matériaux solides, avec des propriétés de résistance similaires ou meilleures.

En plus de la production de composants automobiles, ThermHex affirme que ses noyaux en nid d'abeille peuvent être trouvés dans les carrosseries de camions, les intérieurs marins, les piscines et les meubles. Le processus de production ThermHex est proposé dans le monde entier sous licence par la société mère EconCore (Louvain, Belgique) et est utilisé, par exemple, par Renolit sous le nom de Gorcell pour les planchers de coffre de la Maserati Gihbli et la Jaguar Type F . Au Japon, la technologie est commercialisée par Gifu Plastics sous le nom de Teccell et utilisée là-bas pour fabriquer le couvercle de coffre de la Toyota Prius .

Résine

- PET chargé de verre pour composants extérieurs automobiles

- Matériaux :technologie de production en nid d'abeille léger au K 2019

- Matériaux :PP renforcé de fibre de verre et de carbone pour l'automobile

- Le titulaire de la licence de la technologie en nid d'abeille thermoplastique d'EconCores obtient deux nouveaux contrats automobiles

- TPE de contenu PIR pour extérieurs automobiles

- TPE avec contenu recyclé pour intérieurs automobiles

- Composés PPA durcis et stabilisés à la chaleur pour les applications automobiles exigeantes

- Technologie de production de panneaux en nid d'abeille thermoplastique EconCore

- SABIC présente les panneaux STADECK aux Amériques