Arbre de sortie composite prêt pour le terrain d'essai automobile

Dans de nombreux véhicules à quatre roues motrices et à traction intégrale, les arbres de transmission en acier sont segmentés pour fournir les caractéristiques de couple et de performances vibratoires nécessaires. Contrairement à ces homologues en acier segmenté, un arbre de transmission automobile monobloc en polymère renforcé de fibres de carbone (CFRP) est capable de fournir les performances requises car il couvre toute la distance entre la transmission et le différentiel, généralement entre 1 000 millimètres (voitures particulières) et 3 000 millimètres ( véhicules commerciaux). Un seul arbre de transmission en PRFC peut donc remplacer non seulement l'arbre de transmission en acier, mais également les flasques et les paliers intermédiaires qui relient les deux segments. En tant que composant unifié, l'arbre de transmission en PRFC améliore les performances, contribue à moins de poids et s'est avéré être rentable dans les véhicules hautes performances.

Mais le CFRP est-il toujours une option viable lorsque l'envergure n'est plus un facteur ?

C'est le cas des arbres de sortie, qui relient la courte distance (généralement 250 à 500 millimètres) de la transmission aux roues. En examinant si le cas pourrait être fait pour les arbres de sortie CFRP sur les véhicules de production, l'équipe de conception de Dynexa (Laudenbach, Allemagne) a été agréablement - et il est vrai - surpris par les résultats.

Dynexa, société d'enroulement filamentaire et de transmission et membre du groupe Avanco (Herford, Allemagne), a entrepris la conception et la démonstration d'un arbre de sortie en CFRP dans le cadre d'une étude de pré-développement menée avec un équipementier allemand. En 2014, Dynexa a commencé à fournir à l'équipementier des arbres de transmission CFRP qui ont permis une réduction de poids de 40 % par rapport à un arbre en acier segmenté et des roulements intermédiaires. La réduction concomitante de la masse en rotation a également amélioré le comportement de conduite du véhicule.

Depuis 2006, Dynexa a enroulé plus de 100 000 tubes et arbres en CFRP pour des prototypes automobiles et des applications de production en série. La société utilise généralement une matrice époxy fournie par Huntsman (The Woodlands, Texas, États-Unis) ou Hexion (Columbus, Ohio, États-Unis). Dynexa travaille avec de nombreux grands fournisseurs de fibre de carbone, dont Teijin (Chiyoda-ku, Japon), Toray (Tokyo, Japon), SGL (Wiesbaden, Allemagne), Mitsubishi (Tokyo, Japon) et Nippon Graphite Fiber Corp. (Himeji, Japon ). (La fibre pour chaque application est sélectionnée en fonction des exigences du produit et de la production, en utilisant au mieux les propriétés du matériau.) Même avec cette histoire et cette vaste expérience, l'équipe Dynexa a d'abord nourri des doutes quant à l'utilisation de CFRP pour les arbres de sortie.

Du doute à la démo

Un arbre de sortie en métal massif est la norme aujourd'hui dans les véhicules de production, et au début, l'équipe Dynexa n'était pas sûre de la valeur qu'une alternative CFRP pourrait apporter. « Contrairement aux arbres de transmission métalliques en plusieurs parties, nous n'obtiendrions pas ici des économies de poids importantes », note Matthias Bruckhoff, responsable des ventes et du marketing pour Dynexa.

Pourquoi passer aux arbres de sortie CFRP ? Les hautes performances du CFRP pourraient être potentiellement utiles dans les véhicules électriques, dans lesquels les arbres de sortie sont soumis à des forces inhabituellement élevées. De plus, l'arbre de sortie CFRP peut également s'avérer utile sur les véhicules électriques et à essence en raison d'un phénomène commun à tous les types de groupes motopropulseurs automobiles. Appelé « saut de puissance », le phénomène se produit lorsque des surfaces de route à faible frottement font que les pneus des véhicules à traction avant perdent cycliquement l'adhérence avec la surface d'entraînement lors d'une accélération élevée du moteur. « Le conducteur entend un cliquetis cyclique fort de l'essieu avant et ressent une forte vibration sur le siège et le volant », explique Linda Senger, responsable de la recherche BMW sur le groupe motopropulseur hybride, la mécanique et la structure. L'occurrence des sauts de puissance dépend fortement de l'arbre de sortie et de sa rigidité en torsion.

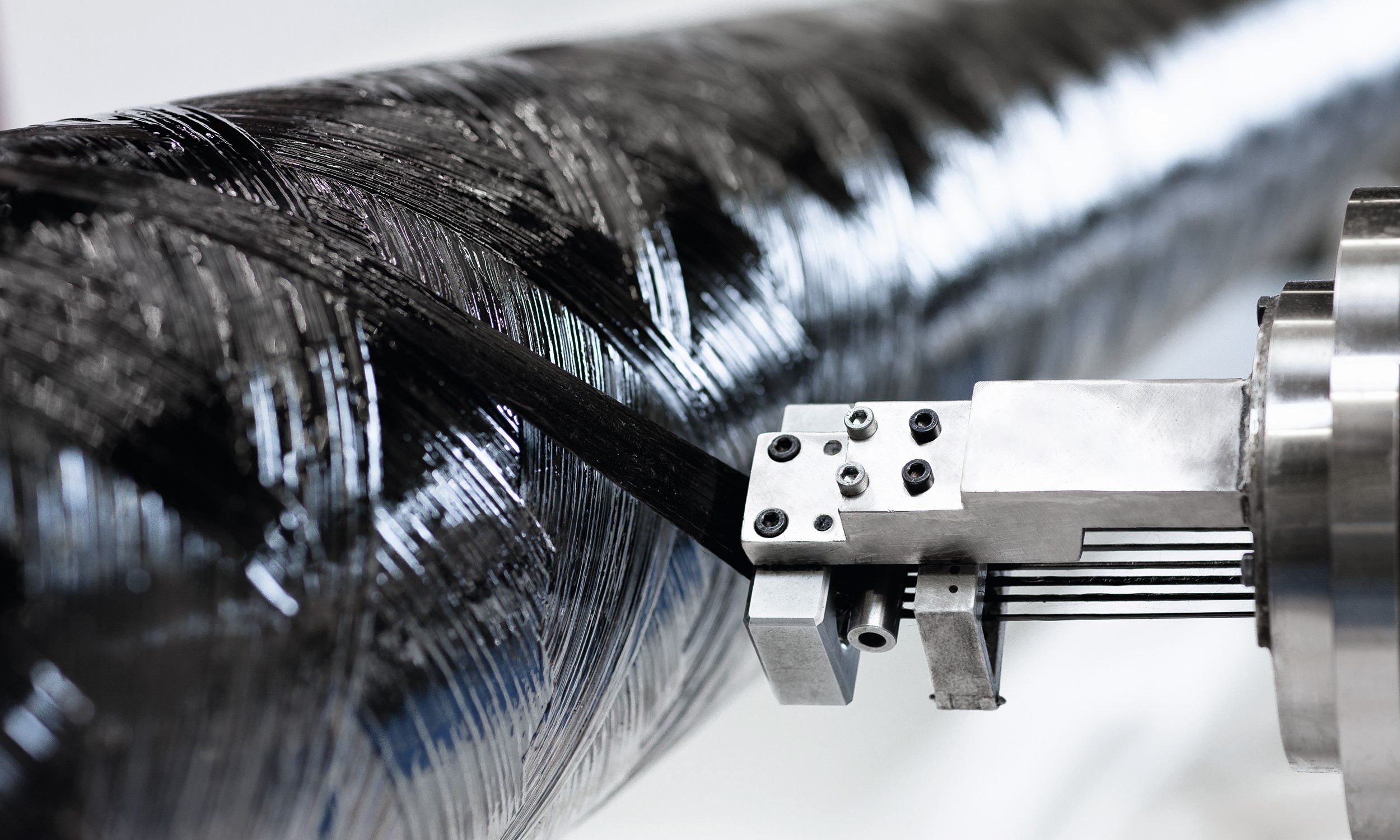

Application d'enroulement de filament. Ayant enroulé plus de 100 000 tubes et arbres en CFRP pour des prototypes automobiles et des applications de production en série, Dynexa a appliqué cette expérience aux nouveaux défis que présentait l'application d'arbre de sortie. Les performances vibratoires et la rigidité en torsion des arbres sont particulièrement intéressantes. Origine | Dynexa

"L'objectif du développement était l'influence sur le saut de puissance d'un amortissement de torsion plus élevé dans les arbres de sortie CFRP par rapport aux arbres en acier avec la même rigidité en torsion", poursuit Senger. Il a été démontré que les arbres en CFRP possèdent cinq à 10 fois l'amortissement en torsion des arbres en acier. Ce comportement d'amortissement est ajustable aux exigences de l'application. »

Généralement, les concepteurs automobiles cherchent à modifier les caractéristiques de vibration des composants du véhicule afin de minimiser le bruit, les vibrations et la dureté (NVH). « Lorsque vous appuyez sur l'accélérateur », explique Marcus Schwarz, responsable du développement de produits chez Dynexa, « il augmente la force et les vibrations dans le système, provoquant NVH. » L'équipe de Dynexa est expérimentée dans l'optimisation des caractéristiques vibratoires des composants CFRP. "En concevant la structure composite en fibre et en ajustant la structure de la couche, une fréquence souhaitée peut être obtenue pour influencer la dynamique de la pièce pendant l'exécution", explique Schwarz.

Les caractéristiques vibratoires différentes du CFRP et de l'acier sont au cœur de l'étude de l'arbre de sortie de Senger. Pour tester si l'amortissement des vibrations en CFRP aiderait à réduire l'intensité des sauts de puissance, Senger a fourni à Dynexa un ensemble de paramètres de conception pour l'arbre de sortie en CFRP. Étant donné que le test serait effectué sur un ensemble existant pour un véhicule à essence, y compris la connexion de la boîte de vitesses et les joints, l'arbre en PRFC devait être conçu comme un remplacement direct pour l'arbre en métal.

Dynexa a conçu l'arbre CFRP pour correspondre à la capacité de l'arbre métallique à supporter une charge de torsion statique allant jusqu'à 3 000 Newton-mètres. Surtout, l'arbre CFRP devait également correspondre à la faible rigidité en torsion de l'arbre métallique de 225 Newton-mètres par degré. "La faible rigidité des arbres de sortie dans les véhicules à essence est nécessaire en raison de la non-uniformité de rotation du vilebrequin", explique Senger. « Les vibrations de torsion provoquent une vibration du groupe motopropulseur et de tous les composants adjacents ; avec une faible rigidité, vous pouvez réduire les vibrations ainsi que le bruit."

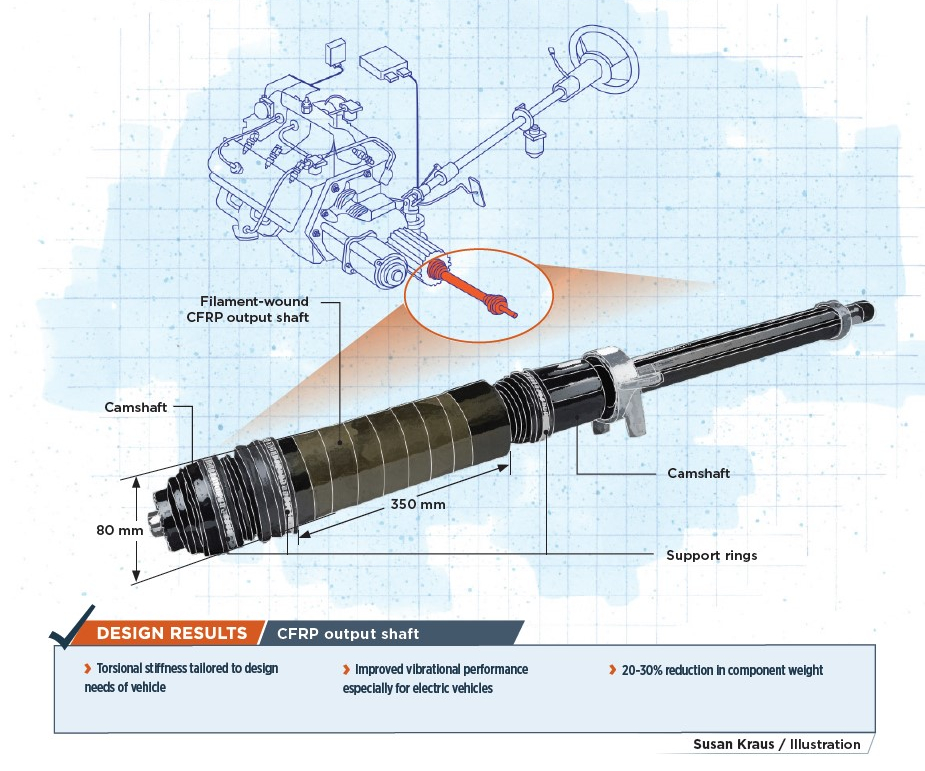

L'optimisation de la conception à l'aide des paramètres spécifiés par l'équipe de Senger a abouti à un arbre de sortie de 350 millimètres de long avec un diamètre de 80 millimètres. L'arbre en acier, qui est solide, a un diamètre plus petit que l'arbre tubulaire creux en CFRP, mais suffisamment d'espace est disponible pour accueillir l'arbre plus grand en CFRP.

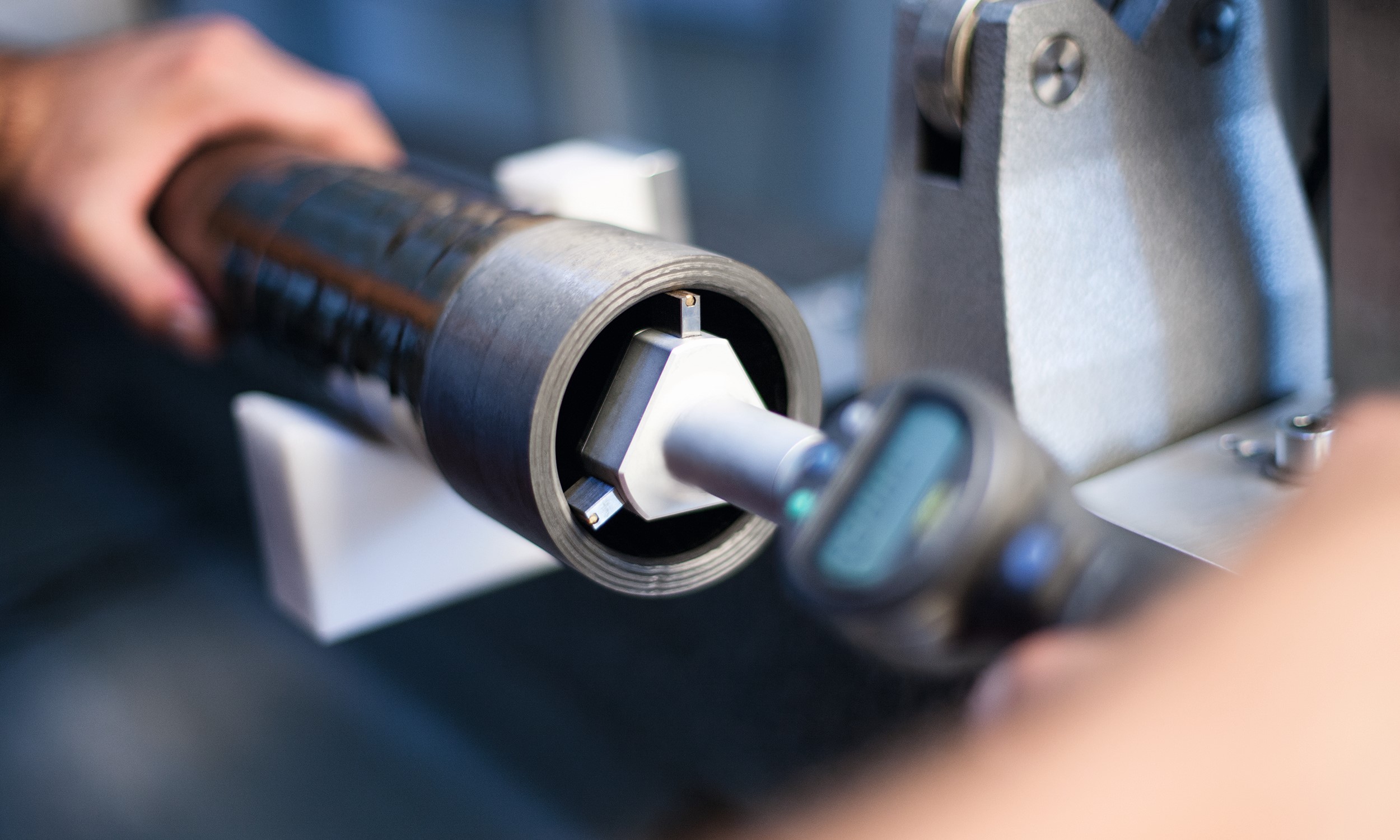

La façon dont il se connecte aux autres composants - généralement métalliques - de la transmission est également essentielle à la conception de l'arbre. « Vous devez savoir quelles forces prendre en compte, comment concevoir l'arbre, comment préparer le métal et comment l'assembler », explique Schwarz. Un arbre de sortie en métal transmet le couple via une connexion soudée entre l'arbre et d'autres composants métalliques. Avec l'arbre CFRP, d'autre part, la connexion est réalisée avec un joint à ajustement serré, dans lequel une pièce métallique est insérée dans le tube CFRP. Le diamètre extérieur de la pièce métallique est légèrement plus grand que le diamètre intérieur du tube CFRP, créant une pression de joint nécessaire à la transmission du couple. Aucun adhésif n'est utilisé. Dynexa supporte son joint CFRP-métal avec des anneaux de support externes en CFRP et un connecteur interne spécialement conçu pour l'ajustement par pression. Schwarz explique que ce dernier, une technologie Dynexa éprouvée depuis plus de 20 ans, assure la transmission du couple grâce à une combinaison du frottement généré par la pression articulaire et du verrouillage positif créé par des micro-dents (denture) sur la pièce métallique. La corrosion galvanique est minimisée grâce à un joint d'étanchéité entre le tube CFRP et la pièce métallique. La technologie press-fit de Dynexa « associe une conception légère à des performances de torsion élevées, à la fois sous des charges statiques et sur de longues périodes de temps sous des charges de fatigue », déclare Bruckhoff.

Par rapport à l'ensemble arbre de sortie en acier, la version CFRP est 20 à 30 % plus légère. Les économies de poids comprennent à la fois l'arbre plus léger (malgré le poids supplémentaire des bagues de support extérieures, qui ne font pas partie du joint métal-métal) et l'élimination des amortisseurs de vibrations nécessaires pour la version métallique. Bien que les économies de poids réelles ne soient pas significatives pour les véhicules à essence, elles pourraient être utiles dans les véhicules électriques, qui peuvent atteindre une plus grande autonomie même avec de petites réductions de poids.

Identification de la valeur potentielle

Les tests de l'arbre CFRP avec une faible rigidité en torsion ont fini par démontrer à quel point la rigidité en torsion est importante pour la réduction des sauts de puissance. Correspondant à la rigidité de torsion inférieure de l'arbre en acier, le prototype d'arbre de sortie en PRFC n'a pas amélioré les performances des sauts de puissance, rapporte Senger. "Les tests de conduite montrent que le saut de puissance du véhicule a la même intensité avec les arbres en PRFC que lorsque les arbres en acier sont installés."

L'étude suggère que, pour les véhicules à essence qui nécessitent une rigidité de torsion inférieure dans l'arbre de sortie, une réduction réussie du saut de puissance nécessiterait des modifications de la géométrie du tube. « Afin d'obtenir une valeur ajoutée supplémentaire, l'utilisation d'un tube CFRP plus long est nécessaire », conclut Bruckhoff. "La réduction du diamètre extérieur est également souhaitable pour l'entrée dans les véhicules de grande série avec des composants standards composites."

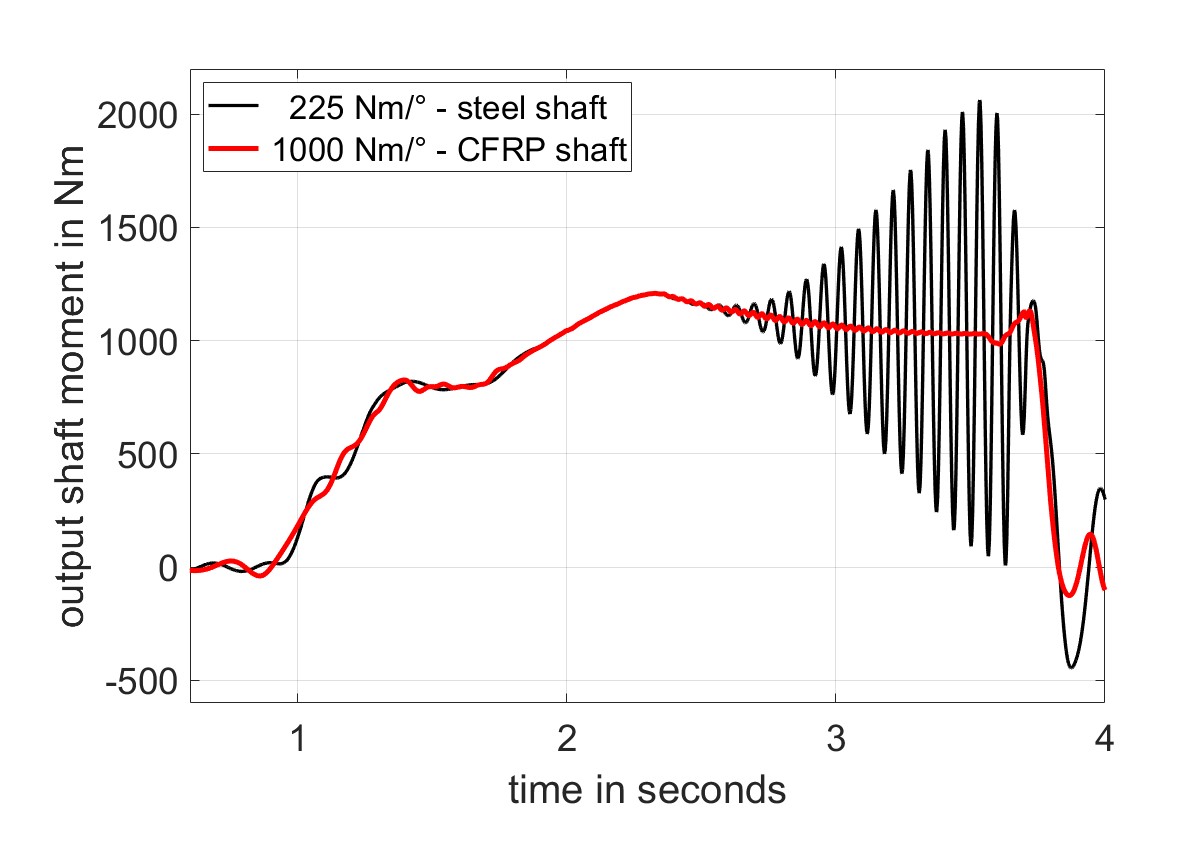

La rigidité en torsion fait la différence. Une simulation utilisant Matlab Simulink suggère qu'un arbre de sortie CFRP avec une rigidité en torsion élevée peut éliminer le phénomène de saut de puissance. La manœuvre de conduite simulée est l'accélération d'un véhicule à traction avant à essence à partir de l'arrêt sur une chaussée mouillée et plane. Bien que les véhicules à essence puissent être mieux servis par une rigidité en torsion plus faible pour d'autres problèmes de performances de conduite, les véhicules électriques sont de bons candidats pour le développement ultérieur de l'arbre de sortie en CFRP. Origine | Linda Senger

Dans les voitures électriques, cependant, Senger pense que la clé du succès des arbres de sortie en CFRP est la rigidité en torsion élevée que le CFRP est capable de fournir. « Une rigidité élevée crée une réactivité plus directe du véhicule et améliore ainsi la dynamique de conduite », dit-elle. Les groupes motopropulseurs électrifiés peuvent utiliser des arbres avec une rigidité en torsion élevée car ils ne subissent pas la même non-uniformité du vilebrequin que l'on trouve dans les véhicules à essence. C'est le processus de combustion du moteur à gaz et les forces résultantes sur le vilebrequin qui créent la non-uniformité, et l'énergie électrique ne génère pas ces mêmes forces.

Un arbre de sortie plus rigide augmente la fréquence naturelle de torsion du groupe motopropulseur (la fréquence à laquelle une vibration opérationnelle fait résonner le composant et amplifie cette vibration.). « Le mode de vibration d'un arbre avec une rigidité en torsion élevée entraîne des charges beaucoup plus faibles sur tous les composants excités par le phénomène de saut de puissance », souligne Senger. Une simulation a montré que, dans les mêmes conditions de conduite, un arbre de sortie CFRP avec une rigidité en torsion élevée éliminera le saut de puissance subi par un arbre métallique avec une faible rigidité en torsion.

Aller de l'avant

En réfléchissant sur le travail de l'arbre de sortie jusqu'à présent, Bruckhoff déclare :« Le groupe de produits d'arbre de sortie en CFRP crée une nouvelle valeur ajoutée en termes de caractéristiques de conduite et de confort. Ensemble avec nos partenaires, nous travaillerons sur ces avantages et réaliserons un produit optimisé en termes d'exigences et de prix. »

D'autres études sur les applications potentielles d'arbre de sortie en CFRP n'ont pas encore été annoncées par l'OEM, mais semblent probables. Quant à l'équipe Dynexa, ce projet de pré-développement a fourni de nouveaux éclairages sur les applications CFRP; en particulier, les tests de véhicules valident les hypothèses théoriques et améliorent continuellement la compétence de conception. « Il est important que nous persévérions et continuions à développer ce groupe de produits avec nos partenaires OEM », affirme Bruckhoff. "Notre objectif est de transférer les développements réussis étape par étape dans une application en série."

Résine

- PET chargé de verre pour composants extérieurs automobiles

- Matériaux :PP renforcé de fibre de verre et de carbone pour l'automobile

- TPE de contenu PIR pour extérieurs automobiles

- TPE avec contenu recyclé pour intérieurs automobiles

- Composés PPA durcis et stabilisés à la chaleur pour les applications automobiles exigeantes

- Impossible Objects s'associe à BASF pour l'impression 3D composite

- Porte thermoplastique une première pour les composites automobiles

- Techsil lance un adhésif époxy transparent pour substrats composites

- Rhodes Interform fabrique une presse composite pour AMRC