Combler le fossé entre CFRP et CMC

Les matériaux qui permettent des structures hautes performances à des températures de service supérieures à 500 °F/230 °C sont limités. Les options sont essentiellement des métaux tels que le titane et des alliages comme l'Inconel, les polyimides (PI) ou les composites à matrice céramique (CMC). Tous ces éléments sont nettement plus coûteux que les composites conventionnels en polymère renforcé de fibres de carbone (CFRP), mais le CMC a suscité un intérêt en raison de sa faible densité - environ un tiers de celle de l'Inconel et la moitié de celle du titane. L'inconvénient de CMC a été les longs délais de traitement requis pour fabriquer des pièces - un peu moins de 30 jours, selon un article d'avril 2019 dans le American Ceramic Society Bulletin .

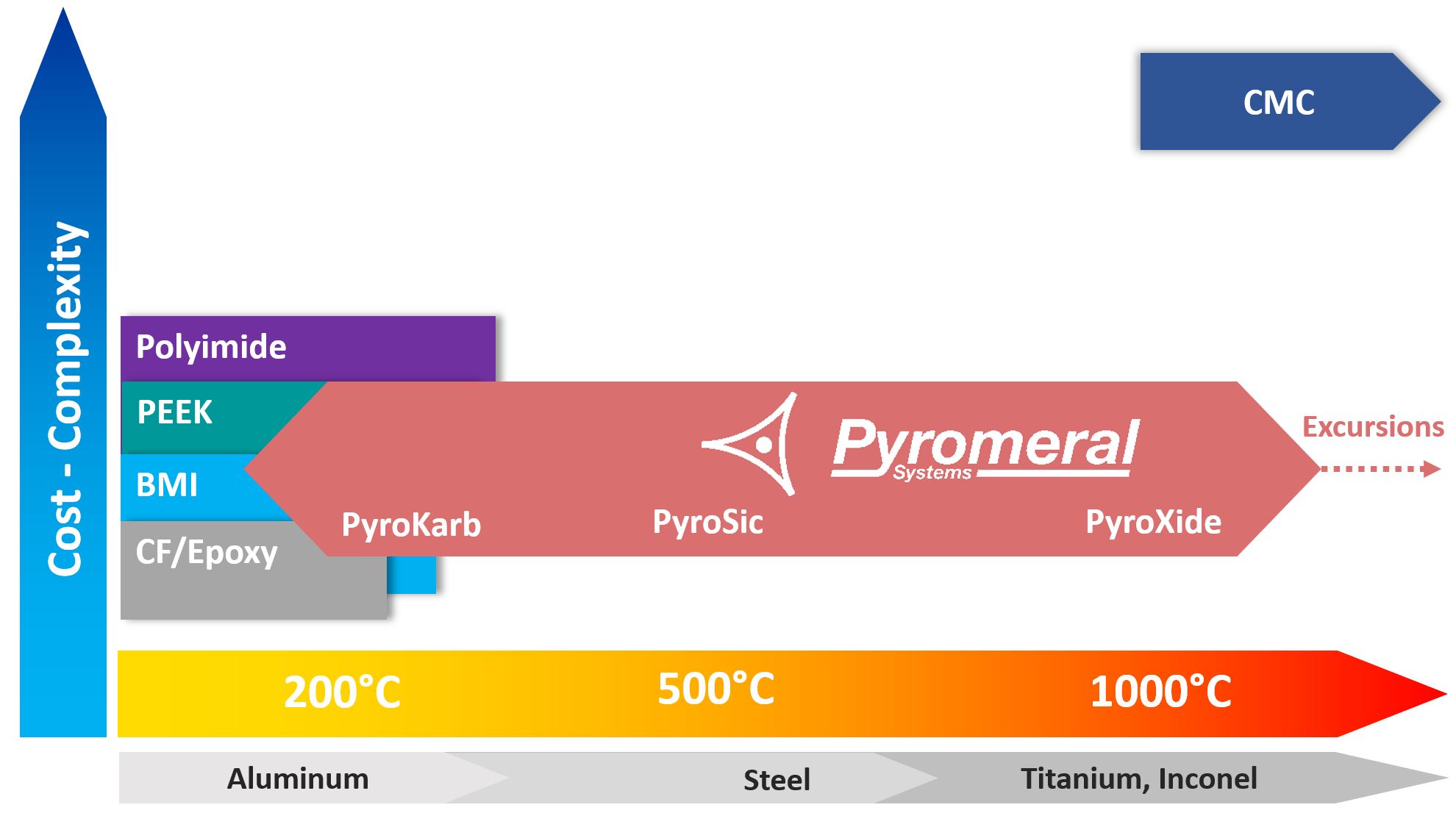

Cependant, Pyromeral (Barbery, France) a développé une famille de produits qui comblent cet écart, offrant des performances jusqu'à 1 500 °C avec un traitement plus proche du CFRP, produisant des pièces en une semaine environ. « Nous avons développé une nouvelle chimie qui permet d'obtenir des matrices vitrocéramiques avancées renforcées de fibres continues sans la longue étape d'infiltration à l'état fondu », explique Guillaume Jandin, directeur des ventes et du marketing de Pyromeral. La société propose des matériaux PyroKarb, PyroSic et PyroXide renforcés respectivement de fibres de carbone à haut module, de carbure de silicium et d'oxyde d'aluminium, généralement sous la forme de tissus sergés deux par deux, ce qui donne des composites avec une fraction volumique de fibres (FVF) de 50. %.

Facteurs de performance thermique

Jandin explique que si les trois matériaux Pyromer peuvent fonctionner au-dessus de 1 000 °C pendant moins d'une heure, PyroKarb offre un service à long terme (moins de 1 000 heures) à 200 °C et jusqu'à 100 heures à 500 °C. PyroSic offre un service à long terme à 500°C et jusqu'à 100 heures à 800°C. PyroXide offre un service court jusqu'à 1500°C, très proche des performances de l'Ox-Ox CMC, mais à moindre coût.

« Les performances thermiques des pièces réelles dépendent de nombreux facteurs », explique Jandin. « Ceux-ci incluent le type de chaleur (radiative, convective), s'il y a un flux d'air pour aider à refroidir certaines zones de la pièce et également les propriétés structurelles requises - par exemple, un bouclier thermique non structurel ou une pièce semi-structurelle. Que les matériaux fonctionnent à haute température continue ou dans des flashs de courte durée est également critique », ajoute-t-il. « PyroSic et PyroKarb fonctionnent bien avec ces derniers, comme des cycles répétés de 1000°C pendant un dixième de seconde, refroidissent puis recommencent. Leur faible coefficient de dilatation thermique (CTE) d'environ 3.10 -6 µm/m/K est un avantage par rapport aux métaux qui tendent vers un CTE supérieur à 10.10 -6 µm/m/K. Ces types de métaux subissent des contraintes pour s'adapter aux cycles thermiques rapides à haute température et se dégradent en raison de la fatigue, contrairement à nos matériaux. »

Traitement de type CFRP, applications à haute température

«Nous avons inventé nos matériaux de matrice pour qu'ils soient liquides à température ambiante et utilisons des machines d'imprégnation pour créer du préimprégné», note Jandin. Les préimprégnés sont déposés sur des outils CF/époxy. « Nous ne travaillons pas avec des outils métalliques car notre matrice est alcaline et peut réagir », ajoute-t-il. "La prochaine étape est la densification en autoclave à 100°C et 6 bars pendant environ 12 heures." Les pièces sont démoulées puis subissent, de manière autonome, un processus thermique en deux étapes à 500-1000°C qui complète la céramisation de la matrice, résultant en des composants structurels.

Pyromeral a connu un succès précoce dans les voitures de course de Formule 1. «Nos matériaux sont utilisés dans les boucliers thermiques autour des moteurs et également autour des freins, qui atteignent des températures de 500 à 700°C», explique Jandin. « Au cours de la saison 2012-2013 de F1, toutes les voitures, à l'exception de Sauber, ont utilisé nos matériaux pour les pièces afin de diriger les gaz d'échappement du moteur (800 °C). Ces structures ont également résisté aux vibrations de l'échappement et du châssis. Nous avons maintenant des composants sur chaque course automobile en F1. »

« De plus, nous pouvons intégrer dans nos matériaux une isolation performante pour résister à des chutes de 700°C avec une épaisseur de 6 millimètres », poursuit-il. "Par exemple, nous fabriquons des composants qui permettent à une boîte de vitesses de voiture de course F1 en CF/époxy - qui doit rester en dessous de 180°C - de se placer à moins de 20 millimètres du turbocompresseur à 900-950°C." D'autres applications incluent un bouclier thermique PyroXide qualifié pour Ariane 5 lanceur et pièces détachées pour Ariane 6 , ainsi que des sorties d'échappement PyroSic pour les gros véhicules aériens sans pilote (UAV).

Pyromeral s'est associé à Composite Resources (Rock Hill, S.C., États-Unis) pour étendre son marché aux États-Unis (voir « La construction d'une niche de fabrication de composites »). Les entreprises sont de taille similaire et partagent une longue histoire dans la course. "Notre expérience dans la conception et la fabrication de pièces est complémentaire à l'accent mis par Pyromeral sur la chimie et la performance des matériaux", déclare Melvil Clauson, directeur du développement commercial de Composite Resources.

Les deux sociétés s'efforcent de répondre aux demandes des clients pour une résistance à des températures encore plus élevées et de caractériser la transparence à haute fréquence radio (RF) de PyroXide pour une utilisation dans les radômes et les antennes. « Nous constatons un intérêt pour les avions supersoniques et les applications de défense très larges au-delà de l'armée de l'air, ainsi que pour les moteurs à réaction commerciaux », note Clauson.

« Les produits pyromères sont également tournés vers l'avenir », explique Clauson, « car ils ne contiennent aucune substance à base de pétrole – uniquement de l'eau comme solvant. Les autres constituants sont des minéraux, ce qui nous permet de transformer des pièces en fin de vie en poudre pouvant être réutilisée dans d'autres applications. »

Résine

- Quelle est la différence entre le cloud et la virtualisation ?

- Quelle est la différence entre le capteur et le transducteur ?

- Combler l'écart entre les ventes et la production pour une gestion transparente des flux de travail

- Différences entre les agents en douane mexicains et américains

- Quelle est la différence entre l'industrie 4.0 et l'industrie 5.0 ?

- La différence entre les moteurs à courant continu et à courant alternatif

- Matériaux de friction industriels :la différence entre les plaquettes de frein et les sabots

- Les différences entre le code G et le code M

- La différence entre la pression et le débit