Les formulations époxy multifonctionnelles montrent un potentiel pour la fabrication future de composites

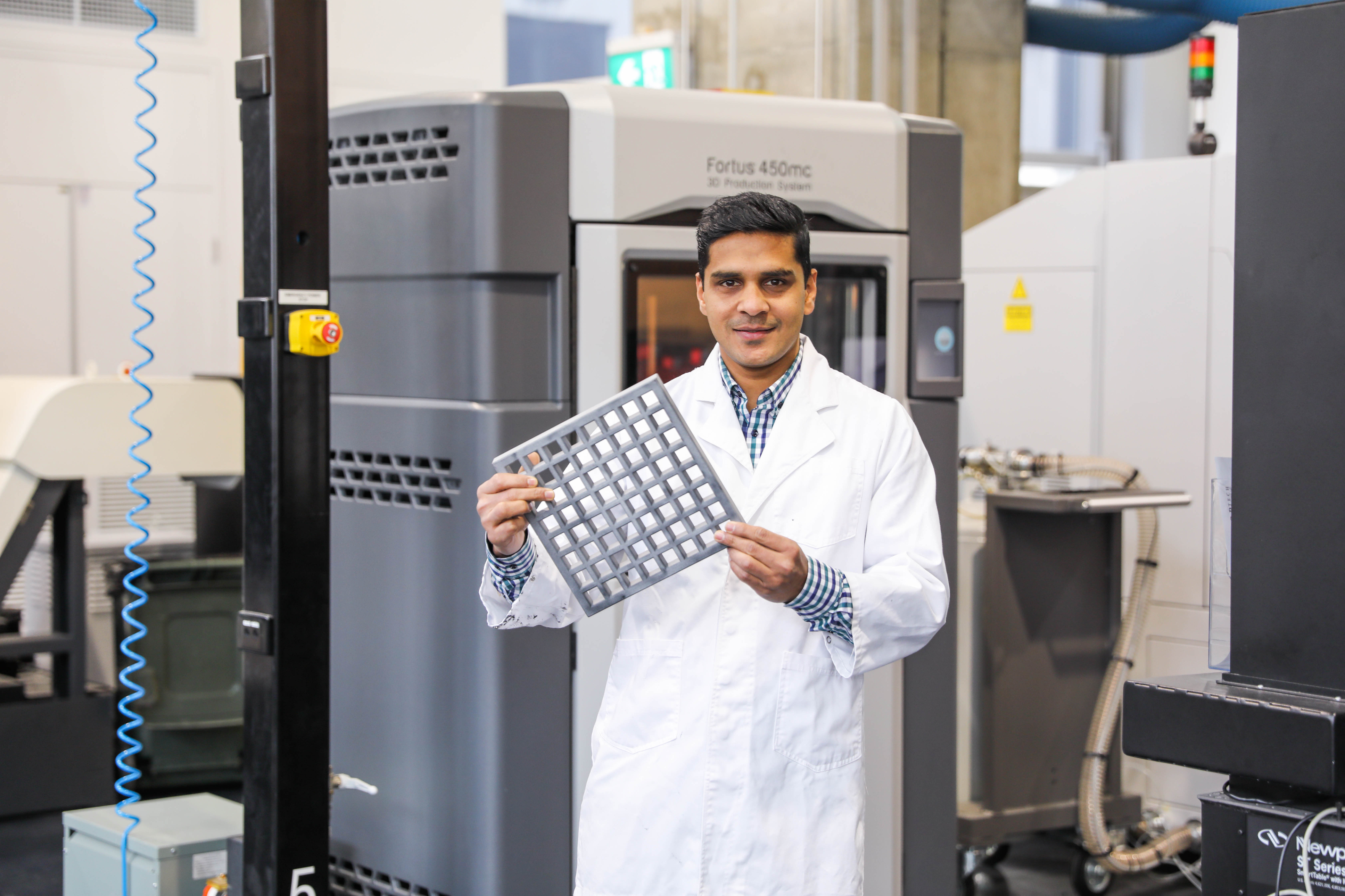

Le Dr Nishar Hameed, chercheur principal à l'Université de technologie de Swinburne, tenant un prototype d'écran imprimé en 3D à l'usine du futur de Swinburne. Crédit photo :Université de technologie de Swinburne

L'un des défis de l'impression 3D composite et d'autres processus de fabrication pour continuer à évoluer vers des applications à plus gros volume est le temps qu'il faut pour durcir les pièces composites. La recherche d'un système de matrice de résine à durcissement rapide et amélioré par des additifs peut fournir une solution.

Une étude récemment publiée par des chercheurs de l'Université de technologie de Swinburne (Melbourne, Australie) en collaboration avec des chercheurs de l'Université Deakin (Geelong, Australie) a examiné l'utilisation de liquides ioniques de solvatation (SIL) - des additifs qui combinent un solvant avec un sel métallique - comme un catalyseur pour permettre des temps de durcissement plus rapides et des températures de durcissement plus basses pour les résines époxy. Selon l'article, d'autres types de liquides ioniques sont utilisés comme additifs dans les plastiques depuis un certain temps, mais les SIL sont une classe relativement nouvelle de ces liquides et sont toujours à l'étude.

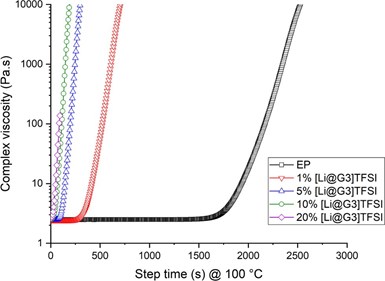

Fig 1. Profils rhéologiques de durcissement du durcissement époxy à l'aide de divers chargements d'additif liquide ionique. (Nishar Hameed et al., ACS Appl. Polym. Mater. 2020, 2, 2651-2657) Copyright 2020, American Chemical Society.

Crédit photo :Université de technologie de SwinburnePour cette étude, les chercheurs ont ajouté différentes quantités en poids (de 1 % à 20 %) de SIL, en combinaison avec un durcisseur, dans une matrice époxy et chauffée jusqu'au point de fusion. L'article rapporte que le système époxy sans additifs a durci en environ 31 minutes à 100°C; l'ajout de seulement 1 % en poids d'additifs SIL a entraîné une réduction de 80 % du temps de durcissement, et inférieur pour des quantités de SIL plus importantes (voir Fig. 1). Selon l'étude, ce type de résine époxy améliorée présente un potentiel pour permettre une impression 3D plus rapide et à plus haut volume et d'autres processus de fabrication de composites.

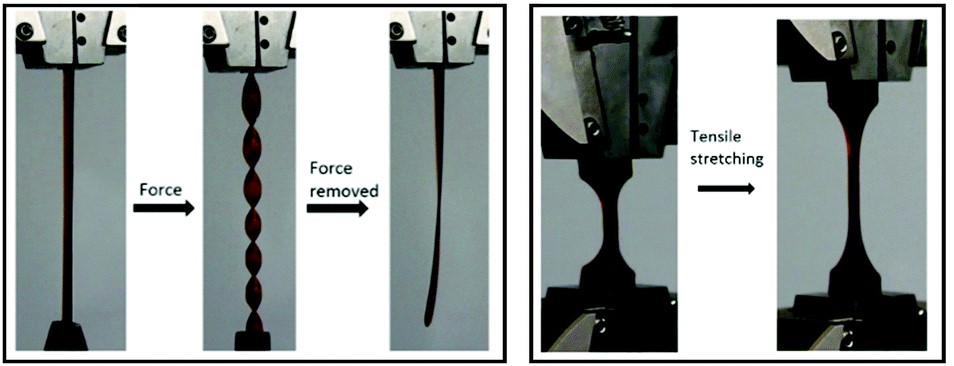

De plus, un temps de durcissement plus rapide n'était pas la seule propriété observée par l'équipe de recherche dans l'époxy amélioré SIL. Selon le Dr Nishar Hameed de Swinburne, chercheur principal qui a dirigé le projet et auteur de l'article, ce projet est né d'une recherche sur laquelle il travaille depuis plus de 10 ans, étudiant les interactions des liquides ioniques avec les résines époxy. et d'autres polymères. Dans ses recherches initiales, Hameed et son équipe ne recherchaient pas du tout un temps de durcissement rapide, mais ont découvert que l'amélioration par liquide ionique transformait les polymères époxy traditionnellement cassants en un matériau flexible et formable (voir Fig. 2).

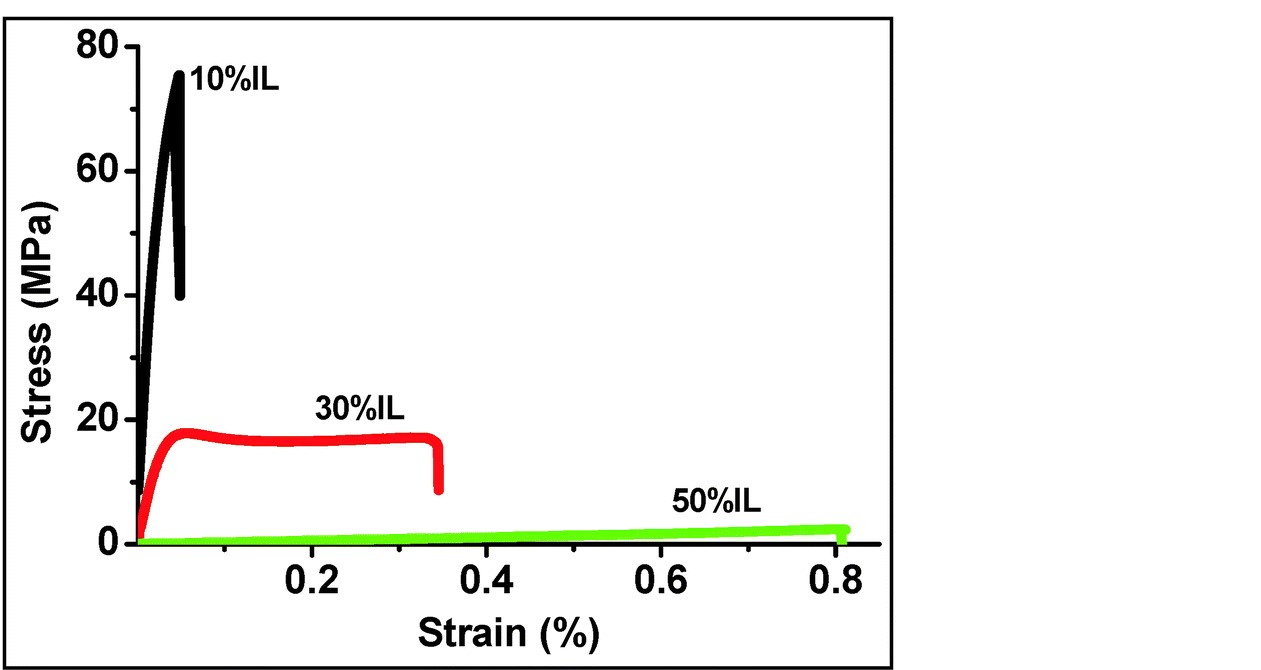

"Nous avons découvert que l'époxy peut se comporter comme un thermoplastique flexible et ductile à température ambiante, ainsi que comme un élastomère extensible", explique Hameed. "En utilisant une approche expérimentale et théorique, nous avons identifié le mécanisme de transfert de charge réversible permettant au réseau époxy d'être flexible." (Voir Fig. 3.)

Sur la base de cette découverte, Hameed et son équipe de Swinburne ont collaboré avec l'équipe du Dr Luke Henderson de l'Université Deakin pour déterminer si les liquides ioniques de solvatation présentaient des propriétés de flexibilité similaires.

Fig. 3. Les propriétés mécaniques en traction des thermodurcissables ductiles multifonctionnels intelligents à diverses concentrations d'IL et leur aspect physique et leur comportement à température ambiante ; dur et cassant (10%), ductile et flexible (30%) et extensible et élastomère (50%). (Nishar Hameed et al, Chem. Commun., 2015, 51, 9903--9906)

Crédit photo :Université de technologie de Swinburne"La découverte du comportement de durcissement rapide de l'époxy avec un liquide ionique de solvatation était un heureux hasard", admet Hameed. Les chercheurs ont réalisé dès les premiers essais que le processus allait « beaucoup trop vite », dit-il, ce qui signifie que les époxy durcissaient beaucoup plus rapidement que la normale et plus que prévu. « Nous avons ensuite dû travailler avec une gamme de liquides ioniques, différentes concentrations et conditions de traitement pour adapter le mécanisme du comportement de durcissement rapide et les propriétés physiques associées », dit-il.

« Le taux de durcissement de notre nouvelle formulation de résine a été multiplié par 72 par rapport à la résine de référence », dit-il, « et dans certaines compositions, la réaction était [si] extrêmement rapide que nous n'avons pas été en mesure de la mesurer. Le durcissement était terminé avant que nous ayons pu effectuer des tests. »

De manière significative, ajoute Hameed, cette approche augmente non seulement le taux de durcissement, mais réduit également la température de durcissement de la résine, indiquant des économies d'énergie potentielles dans les processus de fabrication utilisant cette matrice.

Applications futures dans la fabrication de composites à haut volume

Des recherches supplémentaires sont encore nécessaires avant que ces résines ne soient prêtes à quitter le laboratoire. « Avant de nous lancer dans des voies commerciales, nous devons relever certains des défis fondamentaux associés à la fabrication rapide de matériaux. Par exemple, dans les composites à durcissement rapide, les réactions de réticulation de l'époxyde se produisent en quelques secondes avec des cycles de chauffage-refroidissement et des processus de moulage-démoulage rapides, entraînant des contraintes induites par le processus », explique Hameed.

Pour résoudre ces problèmes, lui et son équipe travaillent sur une approche combinée basée sur la modélisation expérimentale et informatique pour identifier et atténuer les imperfections. « Ceci est essentiel pour l'intégrité et l'efficacité des structures composites et des processus de fabrication associés », dit-il.

À l'avenir, Hameed voit le potentiel des époxydes à durcissement rapide améliorés par SIL dans la fabrication additive composite, qui, selon lui, est souvent entravée par le traitement lent des matériaux, un défi facilement relevé par les résines à durcissement rapide. « Nous développons des formulations capables de se solidifier en quelques secondes grâce à la technique de stéréolithographie et d'accélérer ainsi le temps de production des pièces », ajoute-t-il.

D'autres procédés de fabrication de composites en cours d'évaluation comprennent l'infusion, le moulage par transfert de résine (RTM) et d'autres formes d'automatisation, ainsi que la personnalisation pour les systèmes préimprégnés et l'utilisation dans les peintures à base d'époxyde à séchage rapide, les revêtements de surface et l'encollage. La flexibilité des systèmes de résine permettra également une utilisation dans le thermoformage, dit Hameed, ce qui est généralement difficile pour les stratifiés composites thermodurcissables.

« La fabrication additive (y compris l'automatisation des composites) ainsi que les polymères pouvant être transformés rapidement devraient être l'avenir de la fabrication de composites à haut volume ainsi que la production en série de pièces composites », ajoute-t-il. « Les résines à durcissement rapide et les préimprégnés sont essentiels à cette approche où nous avons besoin de matériaux qui doivent être prêts en quelques secondes, si possible. »

Des recherches sont en cours dans l'usine d'impression 3D et de prototypage rapide de l'usine du futur de Swinburne, ainsi que des activités de recherche et de développement avancées en matière de revêtement de surface au Centre ARC d'ingénierie de surface pour les matériaux avancés (ARC SEAM).

Hameed déclare :« Ce sera l'occasion de réunir des capacités et des compétences dans de nombreux domaines différents, afin de relever les défis de fabrication des industries composites. »

Pour les résultats complets et les conclusions, voir l'article complet, qui a été publié dans le numéro du 10 juillet 2020 d'ACS Applied Polymer Materials .

Résine

- Henkel propose une plate-forme de matériaux pour la fabrication additive

- Total Composite Solutions (TCS) lance une solution de préimprégné époxy pour l'aérospatiale

- Fabrication rapide d'ébauches composites sur mesure

- Techsil lance un adhésif époxy transparent pour substrats composites

- Rhodes Interform fabrique une presse composite pour AMRC

- Conception pour la fabrication de PCB

- Fabrication de PCB pour la 5G

- Plaidoyer pour la 5G dans le secteur manufacturier

- Qu'est-ce qui s'en vient pour les fabricants ?