Commercialisation de thermodurcissables à séchage UV pour l'impression 3D en fibre continue

La technologie CF3D utilise des matériaux thermodurcissables à durcissement instantané pour réduire les coûts élevés, les longs délais et les contraintes de conception. Crédit photo :Composites continus

En septembre 2020, le spécialiste de l'impression 3D à fibre continue Continuous Composites (Cœur d'Alene, Idaho, États-Unis) a annoncé un partenariat stratégique avec la société de matériaux de spécialité Arkema (Colombes, France) via sa ligne d'activité Sartomer, pour combiner la fibre continue brevetée 3D de Continuous Composites Technologie d'impression (CF3D) avec les solutions de résine photodurcissable N3xtDimension d'Arkema. La combinaison devrait aboutir au développement, à la certification et à la commercialisation d'une bibliothèque de solutions de matériaux avancées pour répondre aux besoins d'une grande variété d'applications et d'industries.

Ce partenariat formel est né d'une relation qui a débuté en 2015, lorsque le Dr Sumeet Jain, directeur principal de l'impression 3D chez Arkema Worldwide, a pris connaissance de Continuous Composites et a vu une opportunité dans le processus d'impression que l'entreprise développait. Selon Tyler Alvarado, PDG de Continuous Composites, le partenariat était naturel :« Il [Jain] a vu l'opportunité de faire progresser les résines thermodurcissables photodurcissables, et nous avons vu qu'il avait des décennies d'expérience avec les polymères que nous utilisions. »

En 2019, les sociétés avaient un accord de développement commun, et début 2020, Arkema a pris une participation au capital de Continuous Composites, le partenariat stratégique étant annoncé en septembre. « Nous sommes extrêmement enthousiastes à propos du partenariat et des résultats que les deux équipes ont pu obtenir. C'est l'une de ces choses où un plus un égale trois, tirant vraiment parti de leur expérience non seulement dans l'espace des composites, mais aussi dans les thermodurcissables photodurcissables », explique Alvarado.

Pontage des résines photodurcissables avec l'impression 3D en fibre continue

Aujourd'hui, le segment Advanced Materials d'Arkema compte des branches couvrant de nombreux matériaux, dont les thermodurcissables et les thermoplastiques, et, au sein des composites, de nombreux procédés et applications, dont l'impression 3D ainsi que des procédés de fabrication plus traditionnels. La branche d'activité Sartomer se concentre sur les acrylates et méthacrylates de spécialité pour une gamme de marchés, et fournit des matériaux durcissables aux UV sous forme de revêtements, d'adhésifs et de filaments d'impression 3D depuis des décennies, selon Jeffrey Klang, directeur R&D de Sartomer pour la 3D mondiale. équipe d'impression.

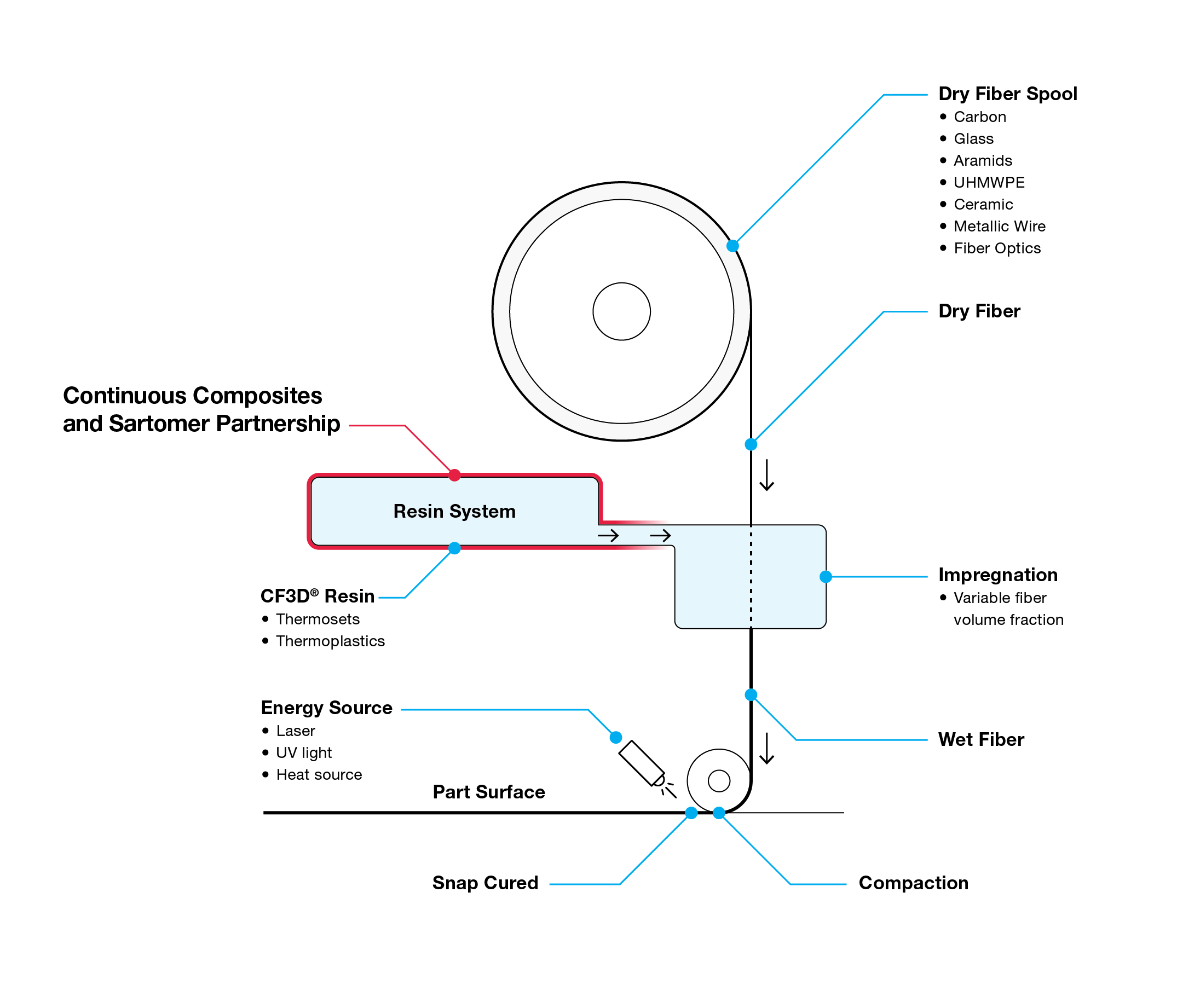

Pour compléter son système d'impression CF3D, qui est une technologie d'impression 3D hors autoclave (OOA), évolutive basée sur l'utilisation de résines à polymérisation instantanée et de fibres continues (lire une description plus détaillée ici :« Impression 3D de composites avec fibre continue "), Continuous Composites avait besoin d'un catalogue de résines répondant aux exigences mécaniques de haute performance des clients dans des secteurs allant de l'aérospatiale à l'énergie en passant par la défense. "Notre modèle commercial consiste à fournir des machines, ainsi que leurs logiciels et résines correspondants, pour permettre à ces clients de fabriquer n'importe quel composant qu'ils recherchent dans leur application industrielle spécifique", explique Alvarado.

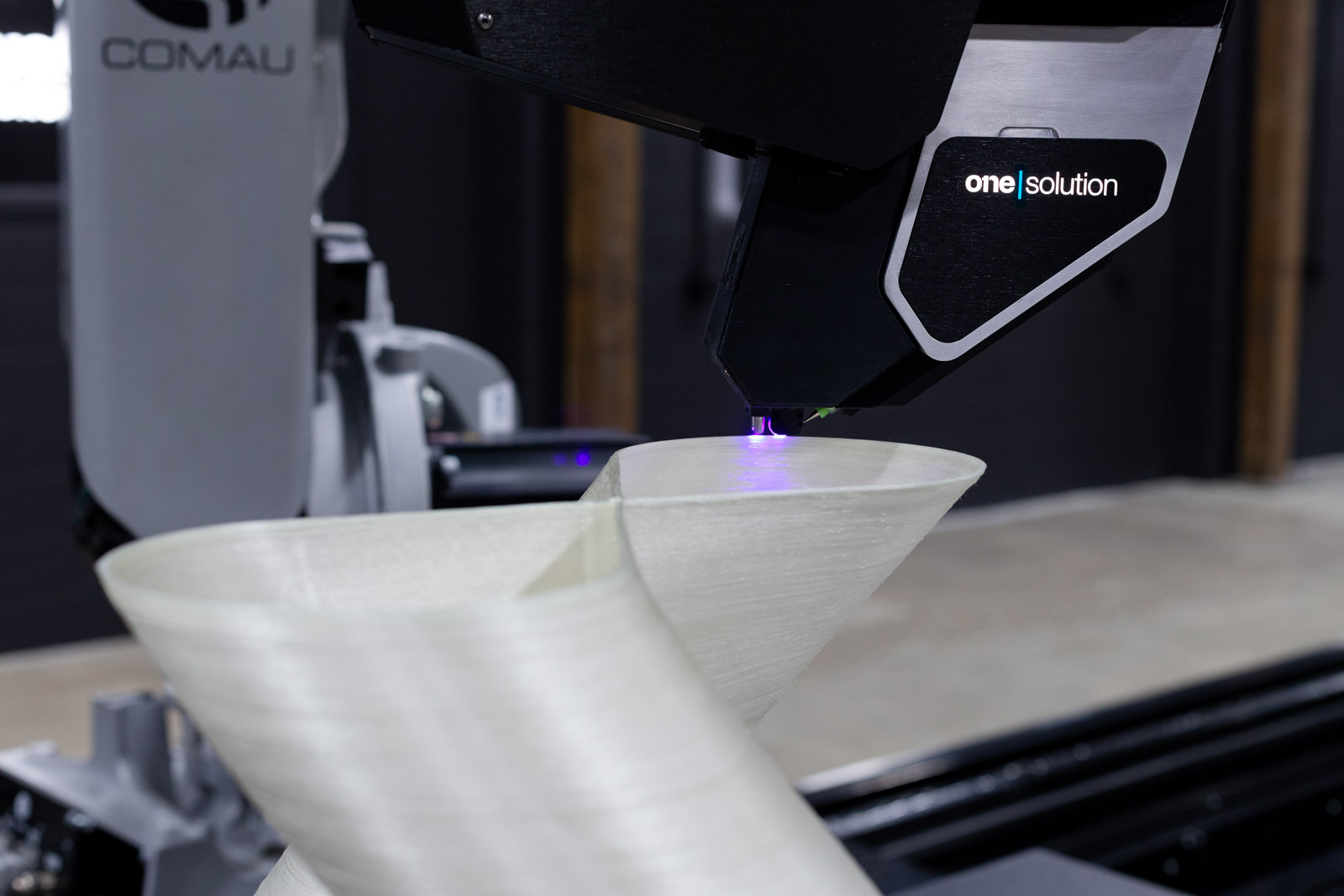

Ce besoin de propriétés mécaniques élevées telles que les températures de transition vitreuse (Tg ) et le feu, la fumée et la toxicité (FST) ont conduit à se concentrer sur les résines thermodurcissables, bien qu'Alvarado note que la technologie CF3D peut également utiliser des thermoplastiques. "Notre compétence principale est que nous prenons une fibre sèche et continue, puis nous l'imprégnons avec une résine à durcissement instantané - dans ce cas, durcissable aux UV -", dit-il. « Nous nous concentrons vraiment sur cette approche thermodurcissable à durcissement rapide qui permet à la structure composite de prendre forme sur place sous forme libre, ce qui nous permet de tirer parti des propriétés anisotropes de la fibre continue et de créer ces géométries organiques complexes qui sont extrêmement légères et très fort. Nous pouvons produire un stratifié composite de très haute qualité avec une teneur en fibres très élevée et une faible porosité. »

Crédit photo :Arkema

Crédit photo :Arkema Les résines liquides N3xtDimension de Sartomer, qui font partie de la nouvelle plateforme d'impression 3D d'Arkema par Arkema, en combinaison avec des fibres structurelles allant du carbone et de la fibre de verre au Dyneema et aux aramides, se sont avérées une adéquation idéale, et les sociétés travaillent maintenant au développement d'une bibliothèque d'UV -résines durcissables répondant à une gamme d'exigences de propriétés mécaniques.

En plus des propriétés mécaniques des résines, l'élimination du besoin de thermodurcissement sur les pièces finales permet deux des fonctionnalités les plus innovantes de CF3D :des vitesses d'impression rapides et la possibilité d'imprimer sans prise en charge à l'air libre. « Normalement, lorsque vous posez un composite, vous devez disposer d'outils/de moules pour soutenir la pose », explique Alvarado, « mais parce que nous utilisons des thermodurcissables à durcissement rapide qui sont renforcés par un filament structurel, nous « sont capables de durcir ce matériau et il peut prendre sa forme sans ce matériau de support. » Cela élimine les coûts et les délais d'acquisition des moules et de l'outillage, et supprime la contrainte de conception d'avoir à concevoir autour de l'outillage. « Maintenant, vous pouvez orienter ces fibres dans de nombreuses directions… La possibilité d'imprimer sans prise en charge permet à des géométries de surplomb vraiment uniques de couvrir de grands espaces », dit-il.

De plus, CF3D « est une machine très stable… et imprime beaucoup plus rapidement que les machines thermoplastiques traditionnelles », explique Alvarado. Ces vitesses sont rendues possibles par l'élimination de problèmes tels que la gestion des gradients de température dans le stratifié et le gauchissement (en raison de l'utilisation de thermodurcissables sur thermoplastiques), et que le système n'est pas limité par un processus de chauffage (en raison de son utilisation d'UV photopolymérisation).

Il y a deux variables à la vitesse d'impression, ajoute-t-il :le durcissement du matériau et la précision d'impression. « Le problème, ce ne sont pas les résines; ils guérissent à temps. La machine est le goulot d'étranglement », dit-il, notant que les robots en tant que plate-forme de mouvement ont été conçus à l'origine pour des mouvements de prélèvement répétés de point A à point B, mais pas nécessairement pour la précision impliquée dans l'impression 3D. « Notre équipe a en fait développé notre propre intégration d'un contrôleur CNC en tant que contrôle de plate-forme de mouvement sous-jacent pour notre système d'impression 3D, afin que nous puissions nous déplacer à travers des points avec précision et de manière répétée, ce qui nous permet d'augmenter considérablement la vitesse à laquelle nous imprimons. en ce moment », dit-il. En utilisant le contrôleur CNC, au cours de la prochaine année, Continuous Composites prévoit d'augmenter la vitesse d'impression du système jusqu'à trois fois.

Comme pour toute innovation, cependant, il y a eu des défis associés au transfert de la technologie de résine durcissable aux UV de Sartomer vers des applications structurelles et plus performantes, selon Sartomer’s Klang. Par exemple, un domaine d'intérêt a été l'augmentation de la résistance à la température. « Nous sommes à près de 230 °C », note-t-il, « ce qui nous amène vraiment à de nouveaux types d'applications très intéressants. »

Jain d'Arkema ajoute :« Avec ce partenariat, nous travaillons de bas en haut, pour changer la façon dont les composites sont fabriqués. Ce n'est pas anodin. Nous travaillons ensemble depuis quatre ans déjà et nous ne faisons que commencer."

Résine

- Trois principales utilisations de l'impression 3D en fibre de carbone dans la fabrication

- Introduction à l'impression 3D pour l'éducation

- Réduire le coût des matériaux d'impression 3D à fibre continue

- DLR lance EmpowerAX pour industrialiser l'impression 3D en fibre continue

- La fabrication continue de fibres brouille la frontière entre l'impression 3D et l'AFP

- Covestro lance les thermoplastiques à fibres continues Maezio

- Impression 3D de composites avec fibre continue

- Conseils pour les moules d'impression 3D

- 10 matériaux les plus solides pour l'impression 3D