DLR lance EmpowerAX pour industrialiser l'impression 3D en fibre continue

Le Centre aérospatial allemand (DLR) est à la pointe de l'innovation dans tous les domaines, des lanceurs et avions spatiaux aux technologies numériques et à la mobilité de nouvelle génération. Dans le domaine des composites, elle a fait progresser un large éventail de technologies allant du soudage de composites thermoplastiques et de l'infusion de résine liquide d'aérostructures primaires aux systèmes de production intelligents Composites 4.0, pour n'en nommer que quelques-uns.

Aujourd'hui, le DLR Institute of Composite Structures and Adaptive Systems (Braunschweig, Allemagne) vise à aider à industrialiser l'impression 3D de composites à fibres continues en établissant une plate-forme mondiale orientée vers la demande et diversifiée pour les utilisateurs de technologies et les fournisseurs d'extrusion additive appelée EmpowerAX.

DLR a discuté d'EmpowerAX à ITHEC 2020, et j'ai fait un suivi avec Xenia Stumpf et Maik Titze à DLR. Ici, je partage ce que j'ai appris.

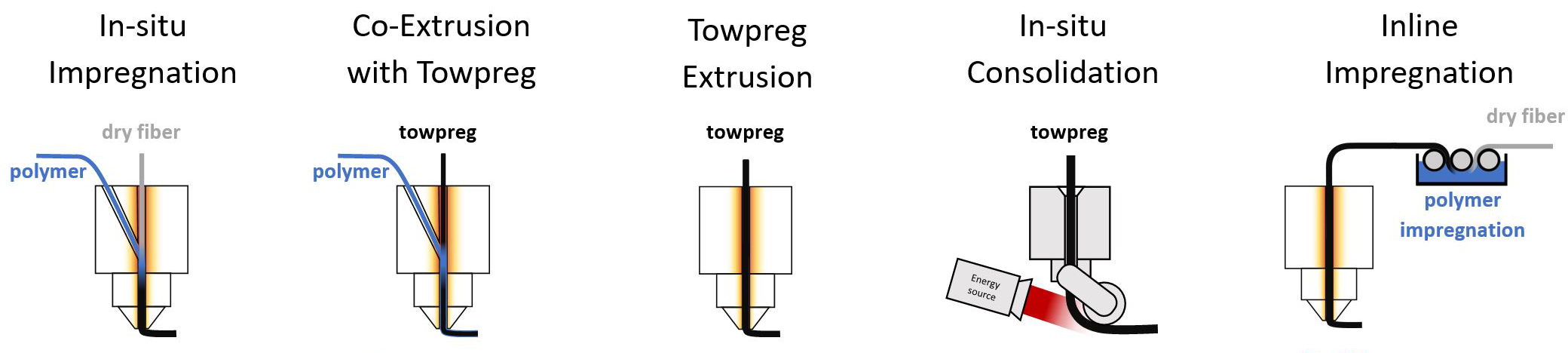

Concepts d'intégration directe de fibres dans l'impression 3D de composites. Source d'information :Alexander Matschinski, Virtual Symposium on AFP and AM, TU Munich, Chair of Carbon Composites (LCC), sept. 2020. Crédit photo :« Impression 3D avec fibre continue :un paysage », CW Octobre 2020.

Pourquoi l'extrusion additive ?

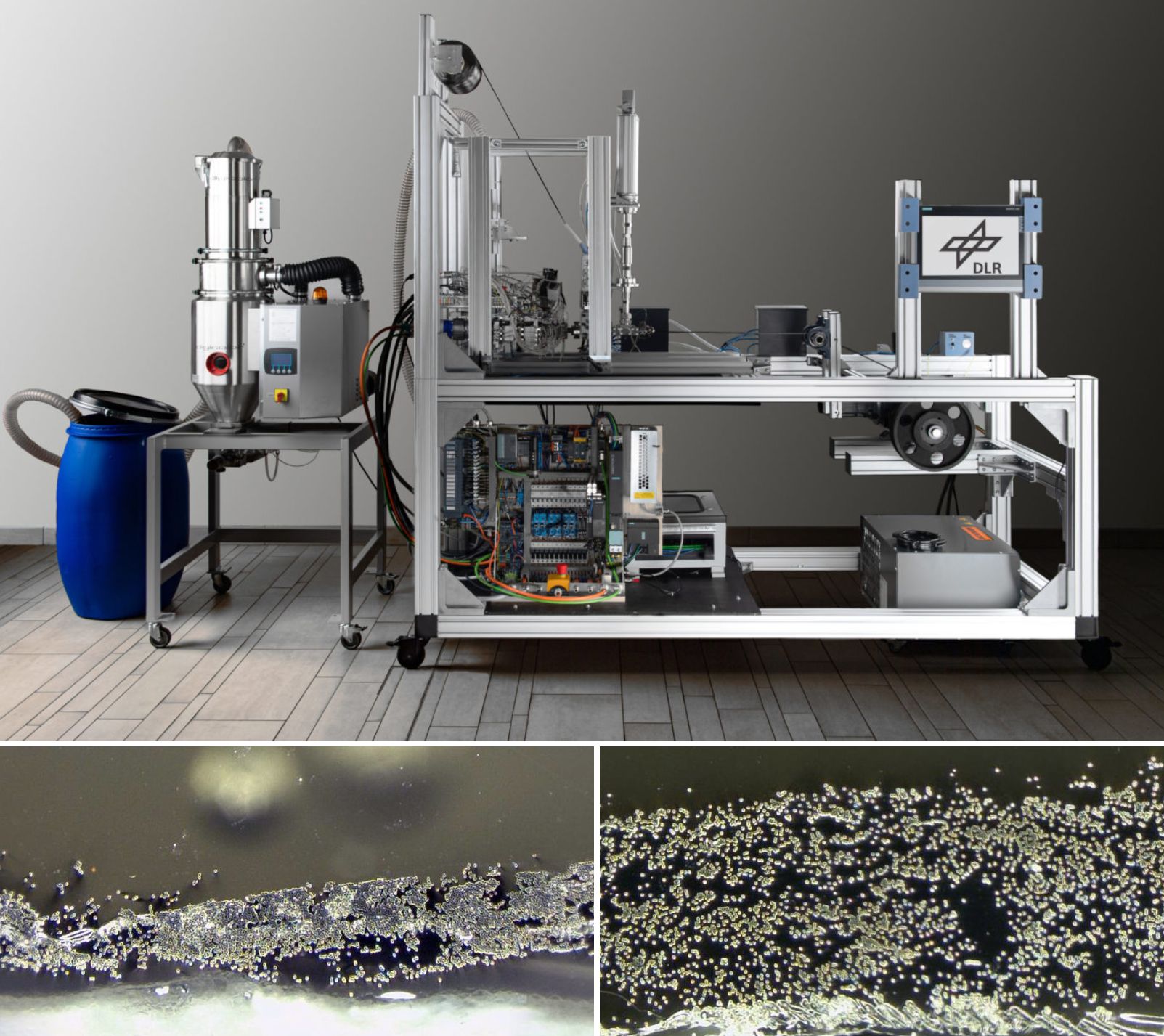

« Nous développons des technologies d'imprégnation de fibres avec des thermoplastiques pour une production plus industrielle et plus rentable », explique Maik Titze, responsable de la fabrication additive au DLR Institute of Composite Structures and Adaptive Systems à Braunschweig. « Cela comprend la conception de nos propres têtes d'impression industrielles et le développement de méthodes d'analyse et de test des matériaux et des processus. » Il note que l'extrusion additive utilisant des fibres continues offre non seulement une résistance et une rigidité accrues, mais également la possibilité d'intégrer des fonctions de détection et électriques. L'extrusion additive combine des thermoplastiques et des fibres continues pour créer des structures multifonctionnelles qui évitent les coûts d'outillage élevés, améliorent l'efficacité de la production et permettent de nouvelles conceptions.

« La fabrication additive ne remplacera pas tous les procédés composites conventionnels », concède Titze, « mais elle peut être combinée avec des procédés tels que le placement automatisé des fibres (AFP) ou l'enroulement filamentaire, par exemple, pour fournir de nouvelles solutions et de la valeur. Parce que nous travaillons uniquement avec l'impression 3D à fibre continue, EmpowerAX est vraiment concentré, ce qui nous permettra d'atteindre un haut niveau de résultats. Mais dans l'extrusion additive, EmpowerAX est technologiquement neutre. Nous ne pousserons aucune technologie spécifique. »

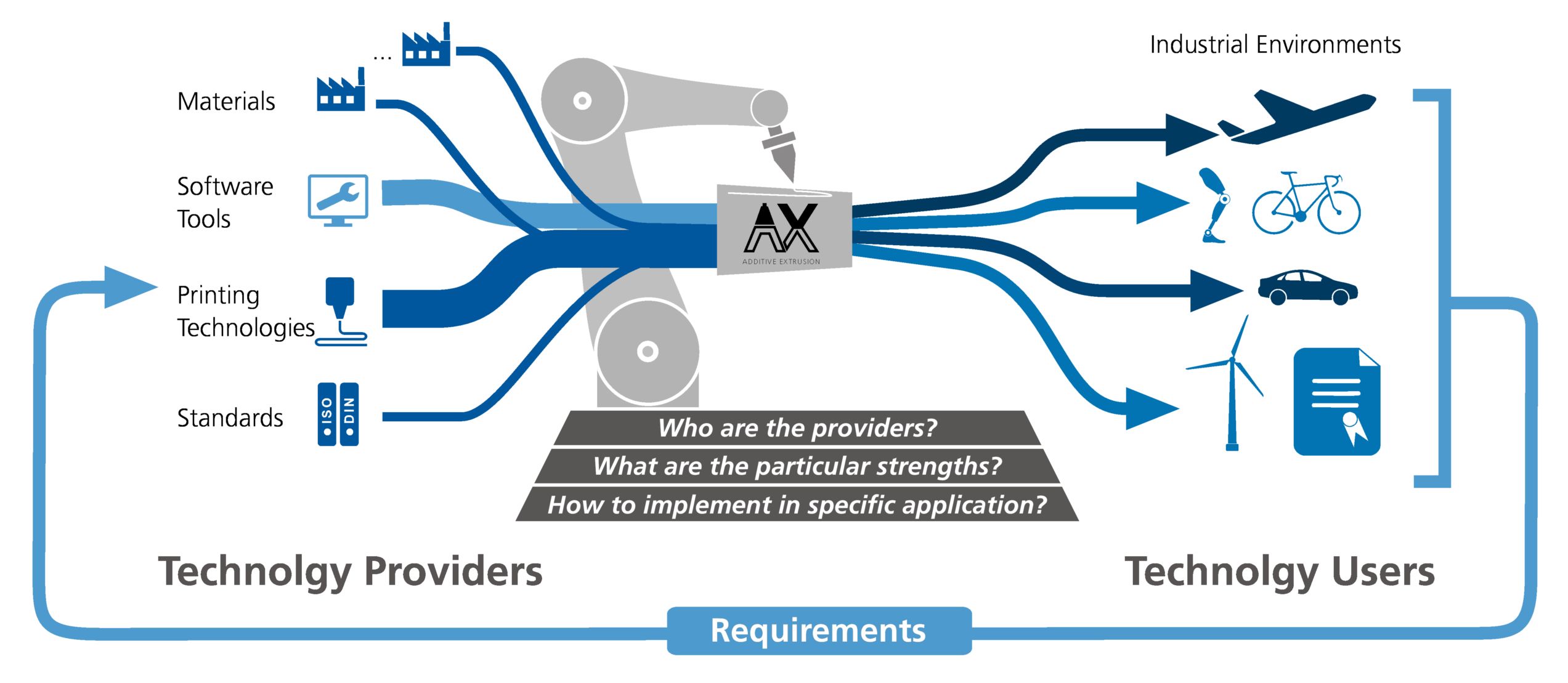

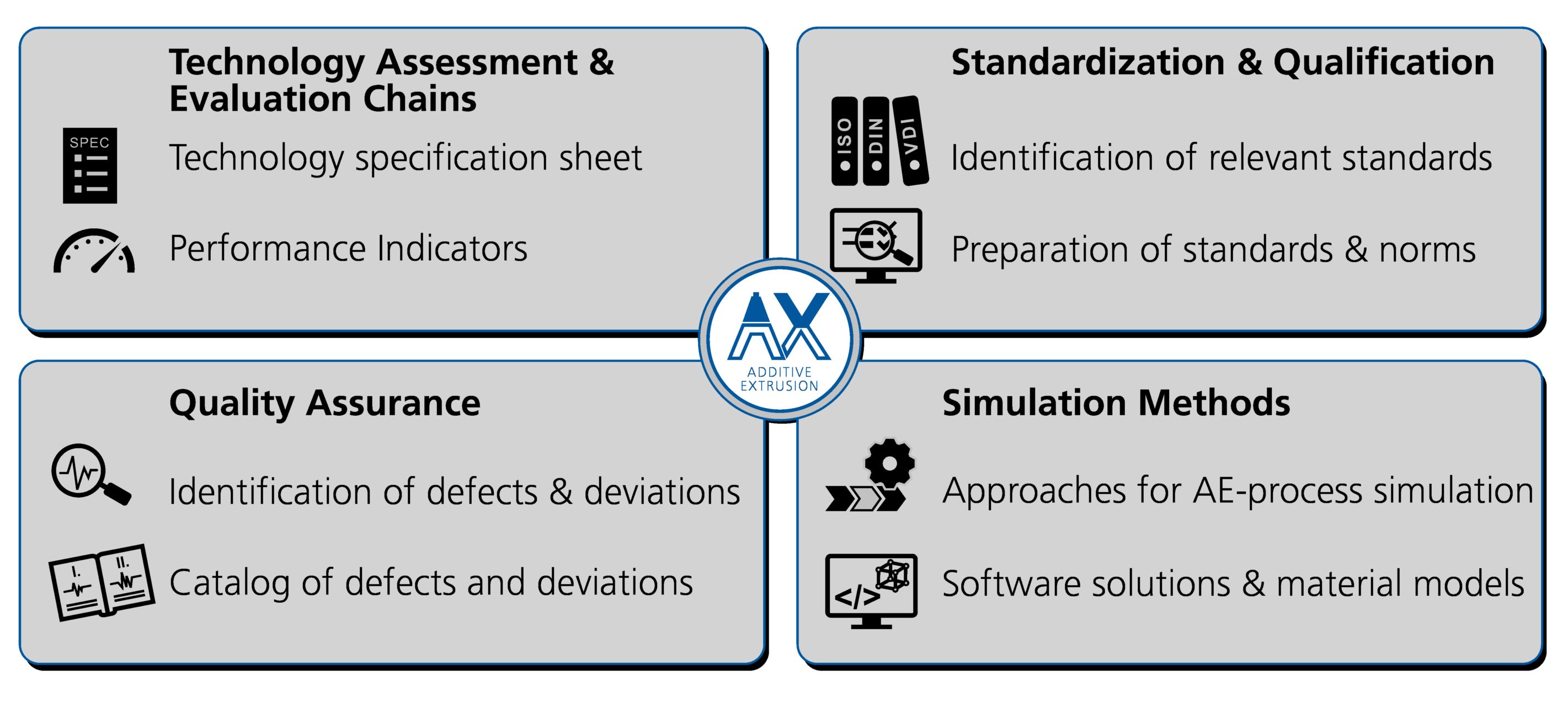

Plateforme mondiale et diversifiée

« À l'heure actuelle, il est difficile de comprendre laquelle de ces technologies serait adaptée à votre application et ce qui doit être fait pour l'adapter à votre environnement industriel et à vos applications », poursuit Titze. «Notre objectif est d'examiner l'éventail de ce qui est disponible, y compris les fournisseurs et les utilisateurs, et de mettre en place une plate-forme diversifiée qui couvre les secteurs du marché, notamment l'aérospatiale, l'automobile, le médical et l'industriel, par exemple. Cette plate-forme, EmpowerAX, donne ensuite la possibilité de faire une évaluation technologique neutre, et nous travaillerons avec l'industrie pour développer des mesures de normalisation et de qualification pour aider à augmenter la facilité d'utilisation de cette technologie. L'idée n'est pas de développer une nouvelle norme avec les fournisseurs de technologies et les utilisateurs, mais de se mettre d'accord sur la manière de procéder à une évaluation de la technologie et sur les indicateurs de performance à utiliser. »

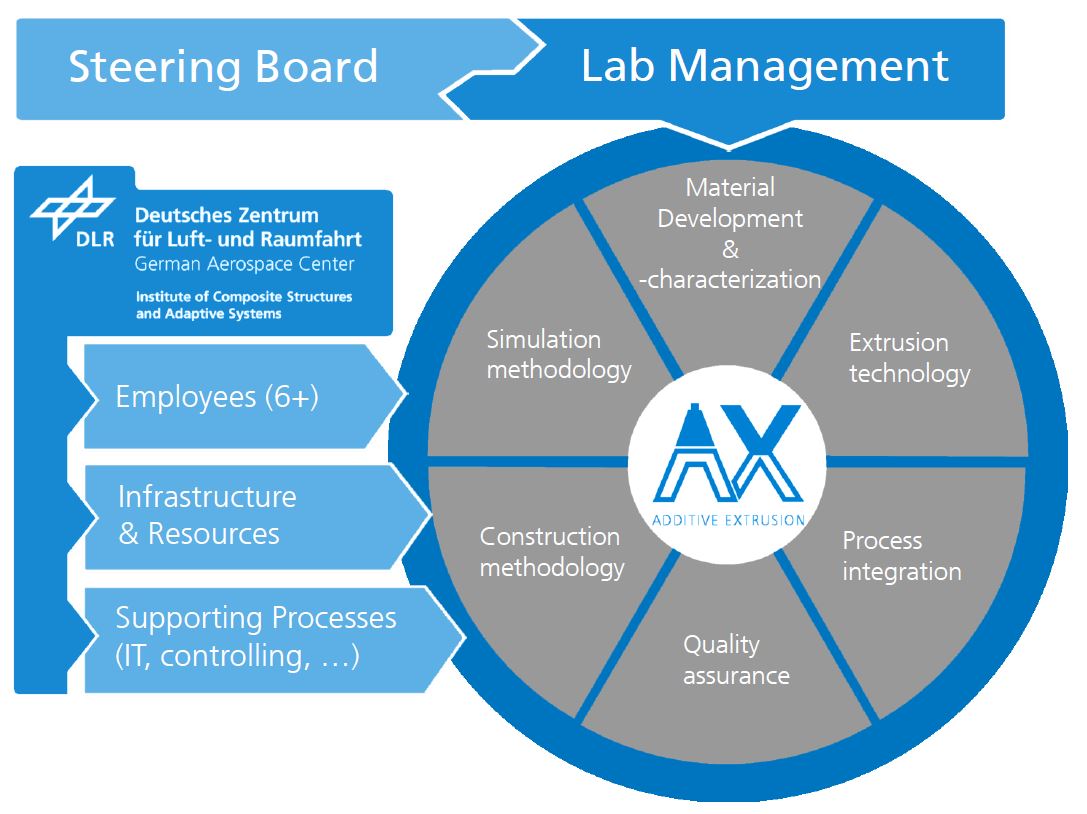

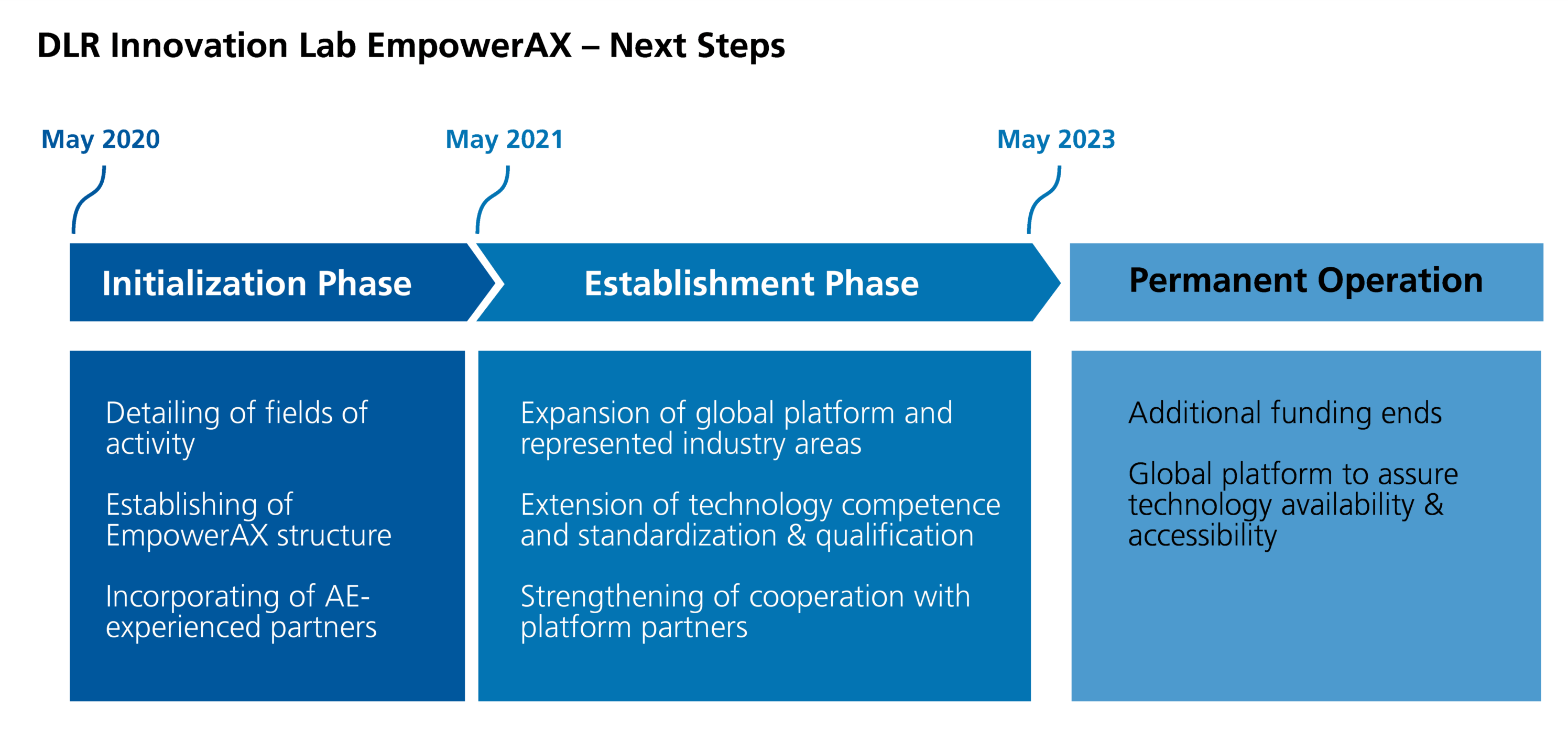

L'adhésion à EmpowerAX est volontaire et mondiale. L'anglais est la langue utilisée pour le travail. Il y a plus de 30 membres, actuellement, comprenant des fournisseurs de technologie et de grands utilisateurs de technologie. « Nous sommes financés en interne pour un maximum de 6 employés par an », explique Titze. « Ils soutiendront le travail nécessaire pour maintenir cette plate-forme mondiale. Nos membres ont accepté de collaborer sur la base que nous ne partagerons pas d'informations avec le public mais uniquement avec les membres d'EmpowerAX. L'adhésion est actuellement gratuite, mais nous n'acceptons actuellement que les organisations déjà impliquées dans l'extrusion additive de fibres continues. Après mai 2021, nous ouvrirons davantage les adhésions. » La seule autre exigence, note-t-il, est que « vous devez être prêt à partager des informations et à contribuer. Vous ne pouvez pas simplement prendre. Il n'y a pas d'adhésion passive. »

Étapes de sélection technologique

L'idée, dit Titze, n'est pas seulement de transférer la technologie aux industries utilisant déjà des composites, mais aussi d'utiliser EmpowerAX comme un catalyseur pour élargir le marché et les applications des composites. « Par exemple, dit-il, dans l'industrie médicale, quelles exigences particulières doivent être respectées ? Que faut-il faire pour y répondre ? Comment pouvez-vous garantir la qualité dont vous avez besoin et comment y parvenir pour un environnement de production industrielle ?"

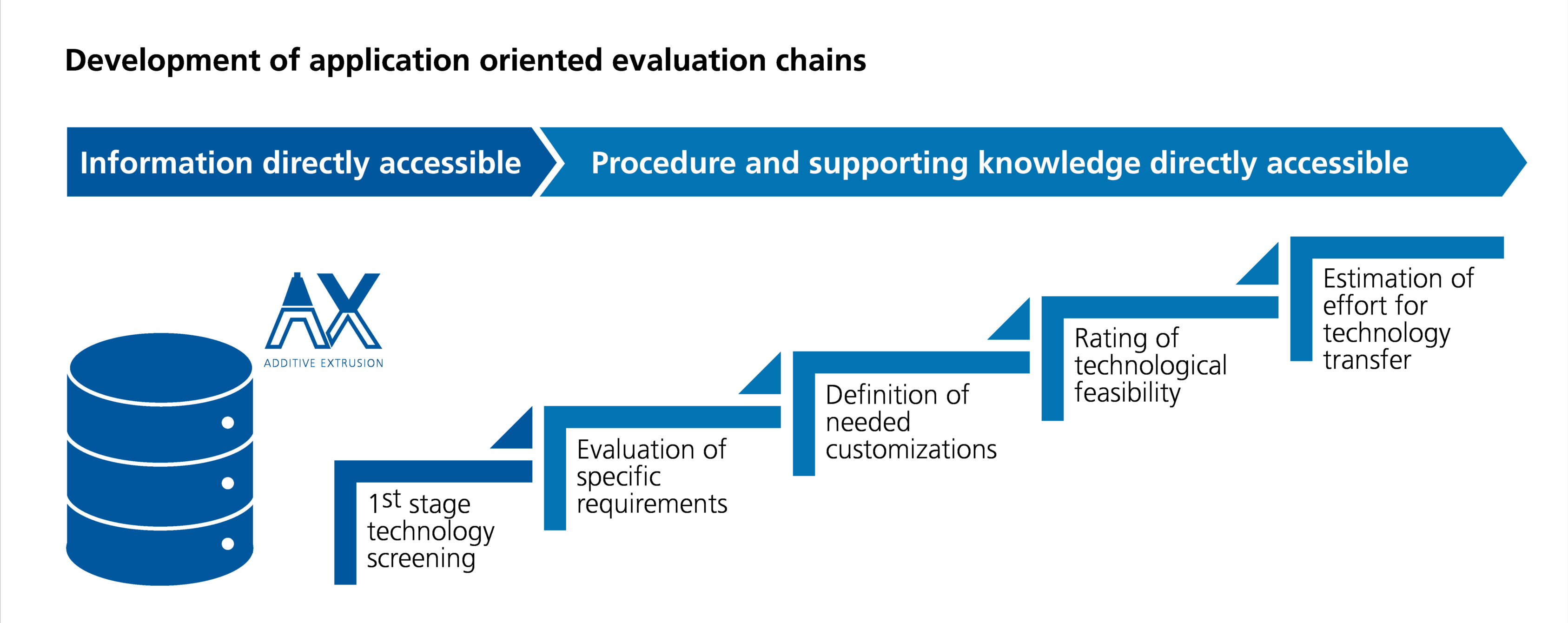

Pour répondre à ces questions, EmpowerAX propose une approche par étapes comme le montre le schéma ci-dessus. « La première étape est le criblage de la technologie », explique Titze. « Si vous, en tant qu'utilisateur potentiel, souhaitez voir si une technologie fonctionnera pour votre application, nous examinons des éléments tels que les limitations géométriques, les volumes de production et les exigences d'intégration des pièces/fonctions, etc. Nous sommes d'accord avec tous les membres sur une liste prédéfinie de environ 15 paramètres, tels que la résistance et la rigidité spécifiques, puis pré-identifient l'adéquation des différentes technologies, en fonction des besoins de votre application. Par conséquent, nous coopérons avec les fournisseurs de matériaux/technologies pour obtenir les données de paramètres standard et les évaluer à l'avance. Nous travaillons ensuite avec les fiches techniques des fournisseurs de matériaux/technologies pour obtenir les données de paramètres standard. Ainsi, par exemple, sur les 10 solutions disponibles, au cours de cette première étape, vous pouvez sélectionner jusqu'à peut-être trois, puis commencer à évaluer les données pour les comparer. »

L'évaluation des exigences spécifiques est la prochaine étape. Par exemple, si cette application est dans des intérieurs de rails ou d'avions, des paramètres sur les performances d'incendie, de fumée et de toxicité (FST) seront nécessaires. « Après cela », explique Titze, « nous définirons si des personnalisations sont nécessaires pour que chaque technologie fonctionne pour votre application et déterminerons les efforts requis. »

L'objectif est de quantifier la mesure dans laquelle les technologies finalistes pour une application donnée se mesurent en termes de faisabilité technologique et combien de travail/temps/coût il faudra pour transférer la technologie à des fins industrielles. « Après avoir parcouru ces étapes d'évaluation, il devrait être facile pour vous de comprendre quelles étapes sont nécessaires pour rendre chaque technologie possible pour votre application », explique Titze. « Pour les fournisseurs de technologie, cela conduit à un transfert de technologie plus rapide vers de nouveaux marchés et réduit leurs investissements et leurs efforts. Il identifie également de véritables analyses de rentabilisation bien adaptées à leur technologie, là où ils ont des atouts. »

Normalisation et qualification

Un autre élément clé de la vision d'EmpowerAX est d'aider les technologies d'extrusion additive à maturité via la normalisation et la qualification. « Nous avons déjà étudié les normes existantes et celles qui pourraient fonctionner pour ces technologies, par exemple au sein des normes ASTM, ISO et VDI (normes du gouvernement allemand) », explique Titze (voir l'image animée ci-dessus). « Donc, il examine les tests standard, ce qui fonctionne, ce qui ne fonctionne pas et les modifications nécessaires. C'est un travail que la plupart des entreprises aimeraient éviter car il est fastidieux, chronophage et coûteux. C'est beaucoup mieux pour l'industrie si tout le monde ne reproduit pas ces efforts. Ainsi, notre objectif est d'aider à atteindre des normes plus rapides pour une maturité accrue, mais avec un large éventail d'entrées de industrie et transparence à industrie."

« De plus, si vous combinez une technologie d'extrusion additive particulière avec d'autres étapes de processus, vous devrez l'intégrer et mettre en œuvre des normes d'assurance qualité », souligne Titze. « Cela inclut les tests non destructifs (END), les capteurs et les logiciels. Nous avons déjà commencé par compiler un catalogue des défauts possibles et des écarts de processus. Comment les éviter et les détecter ? Que pouvez-vous faire pour y remédier si elles se produisent ? Nous pouvons alors commencer à assembler une base de données d'options possibles de CND et de surveillance des processus. »

Chronologie pour EmpowerAX

« Notre premier objectif est de fournir un cadre pour ce qui est disponible dans l'industrie aujourd'hui », explique Titze. « Nous n'essayons pas encore d'ouvrir davantage le spectre des systèmes, mais voulons plutôt montrer ce qui existe et comment ces technologies peuvent être utilisées. Nous pensons que certaines améliorations viendront simplement grâce à des tests et à une évaluation systématiques. Nous voyons également des avantages à pouvoir afficher ce qui est possible avec les technologies actuelles. De plus, en identifiant les obstacles, nous pouvons discuter de la façon de les surmonter, ce qui permet d'améliorer et de faire mûrir les technologies. »

« Nous considérons l'extrusion d'additifs comme une voie potentiellement plus facile pour les entreprises qui découvrent les composites par rapport à l'utilisation de processus impliquant des autoclaves ou l'infusion de résine », note Titze. « Nous pensons également qu'il est bien adapté pour des résultats plus industriels. EmpowerAX vise également à étudier les applications industrielles et à surmonter les obstacles qui ont jusqu'à présent empêché l'utilisation de composites d'extrusion d'additifs. Par exemple, les lacunes actuelles incluent la répétabilité et la stabilité des processus. La technologie a été mise sur le marché assez rapidement, il y a donc des domaines qui ne sont pas encore à un niveau de maturité pour être largement utilisés. Alors, c'est ce que nous faisons. Notre objectif est de montrer ce qui peut être fait et ce qui doit être fait, puis de travailler en collaboration pour terminer ce travail, en faisant progresser à la fois les technologies et les utilisations finales réussies dans l'industrie. »

Vous trouverez plus d'informations sur .de

Résine

- Épisode 3 du podcast sur la fabrication additive

- L'économie de l'impression 3D

- Impression 3D d'un drone en fibre de carbone – Partie 2

- Suprem lance une marque thermoplastique renforcée de fibres continues adaptée à la FA

- Réduire le coût des matériaux d'impression 3D à fibre continue

- La fabrication continue de fibres brouille la frontière entre l'impression 3D et l'AFP

- Covestro lance les thermoplastiques à fibres continues Maezio

- Fabrication continue de fibres (CFM) avec des composites moi

- Impression 3D de composites avec fibre continue