Côtes Wing of Tomorrow :One-shot, thermoplastique, consolidation OOA

Le programme Wing of Tomorrow (WOT) d'Airbus, lancé en 2015, a passé les six dernières années à explorer des technologies de matériaux, de fabrication et d'assemblage plus compétitives et à plus haut débit pour les ailes d'avions commerciaux monocouloirs (voir CW couverture précédente du programme WOT).

Selon Arnt Offringa, directeur du GKN Aerospace Global Technology Center Netherlands (Hoogeveen), GKN Aerospace (Bristol, Royaume-Uni) a été très actif dans le programme WOT, y compris le développement d'un démonstrateur de longeron d'aile fabriqué par moulage par transfert de résine (RTM) et quatre nervures d'aile en aluminium. Un autre démonstrateur technologique récemment livré par GKN Aerospace impliquait le développement à la fois d'une nervure composite thermoplastique à coût compétitif et d'un système de presse modulaire innovant pour la fabrication en une seule fois, hors autoclave (OOA) pour le produire.

Faire le saut vers les thermoplastiques

En 2018, GKN Aerospace a entamé des discussions internes sur les matériaux et les technologies de fabrication qui pourraient être utilisés pour produire cinq démonstrateurs

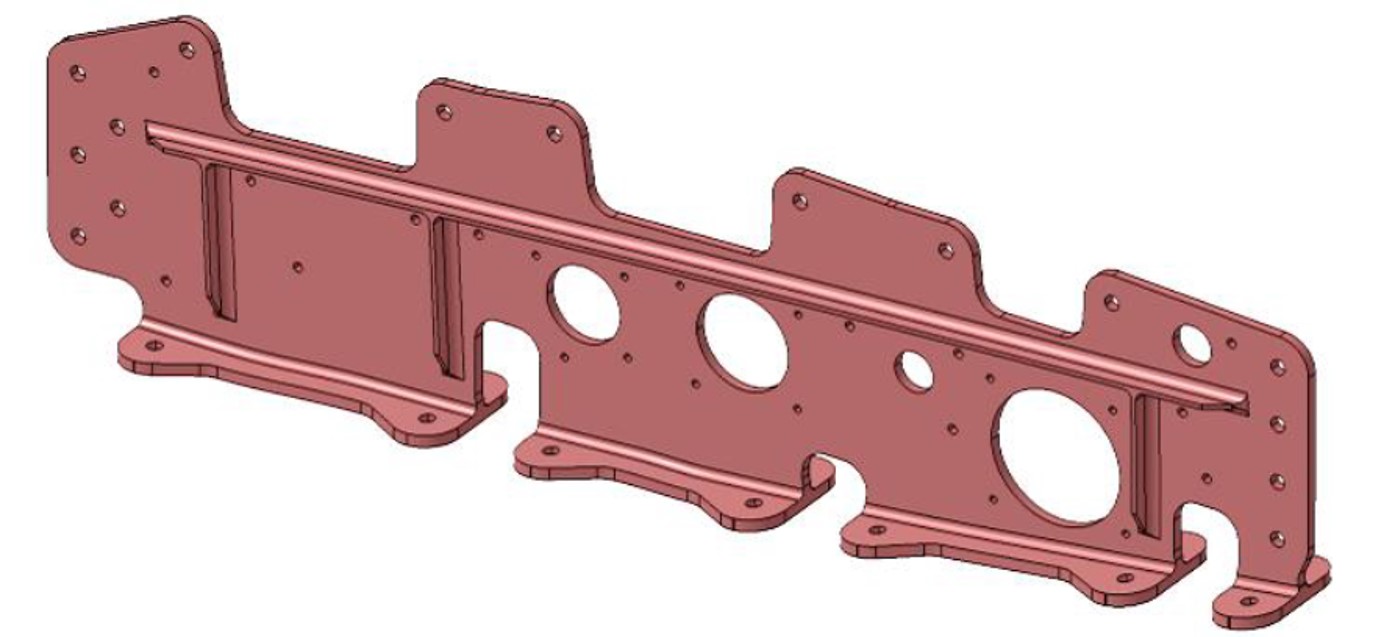

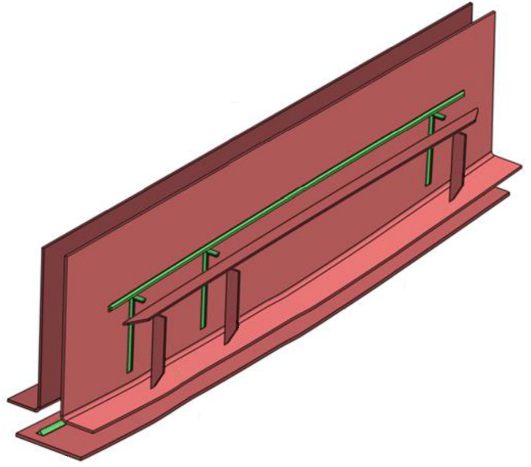

Conception de la nervure. Pour permettre une pièce mince et légère, la conception de la nervure (en haut) intègre la technologie de joint bout à bout de GKN (en bas), avec des renforts de remplissage moulés par injection (au milieu, illustré en vert).

côtes pour le programme WOT. GKN Aerospace a comparé plusieurs options de matériaux, notamment des composites thermodurcissables et thermoplastiques. L'aluminium, le matériau traditionnel des nervures des avions commerciaux, a été choisi pour produire quatre nervures intérieures plus grandes, mais pour la nervure extérieure plus petite, la société a décidé d'explorer une option composite. Offringa note que parce que le démonstrateur WOT sera une aile composite, le développement d'une nervure composite qui peut rivaliser avec l'aluminium est une étape logique.

"Une nervure composite sur une aile composite est bénéfique pour plusieurs raisons", dit-il. « Premièrement, l'utilisation de composites avec des composites signifie qu'il n'y a pas de différence de dilatation thermique entre les matériaux, comme vous l'auriez avec une nervure métallique sur une aile composite ou vice versa. Deuxièmement, vous n'aurez pas de problèmes ou de préoccupations concernant la corrosion. Les composites signifient également un poids réduit. Enfin et surtout, l'utilisation de composites facilite l'inspection. »

Offringa explique que les nervures métalliques typiques nécessitent une inspection humaine visuelle une fois l'aile finale assemblée. Cependant, en raison de l'emplacement des nervures à l'intérieur de l'aile, cela signifie que de grandes trappes elliptiques devraient être découpées dans la peau du bas de l'aile afin que les humains puissent entrer dans l'aile pour les inspecter. « Si vous optez pour une nervure composite, vous avez moins de fatigue dans les nervures et moins de fissures de fatigue potentielles que vous devez inspecter. L'inspection devient beaucoup plus simple et moins intensive, et vous n'avez plus besoin de construire des écoutilles dans la peau des ailes. Ce sera une peau d'aile continue », dit-il.

Une réduction de poids, une résistance à la corrosion et des avantages d'inspection moins invasifs pourraient être obtenus grâce aux composites thermodurcissables ou thermoplastiques. « Nous avons réalisé une étude interne et examiné le poids, le coût et l'industrialisation, et après avoir comparé les différentes technologies, le choix s'est porté sur les thermoplastiques, car ils présentaient le plus de potentiel et la meilleure analyse de rentabilisation en termes de coût », explique Offringa. .

Compte tenu de sa proximité avec le centre de technologie des ailes d'Airbus Filton, au Royaume-Uni, où le démonstrateur WOT sera testé, la succursale de GKN Aerospace à Bristol, au Royaume-Uni, est la principale plaque tournante du travail WOT de l'entreprise. Cependant, compte tenu de l'expertise de GKN Aerospace Netherlands dans les thermoplastiques depuis l'époque de Fokker Technologies, les deux équipes de GKN Aerospace ont uni leurs forces pour le démonstrateur de nervures. « La conception a été réalisée au Royaume-Uni, mais le développement de la fabrication a été réalisé aux Pays-Bas, ce fut donc une très belle coopération entre les différentes équipes de GKN Aerospace », déclare Offringa.

Sue Partridge, responsable du WOT chez Airbus, note :« La collaboration avec les partenaires est un aspect important du programme Wing of Tomorrow. En combinant nos ressources, nous pouvons développer des solutions qui exploitent les capacités de nos deux organisations pour un meilleur résultat. »

Pour les nervures WOT livrées à Airbus, GKN Aerospace a utilisé les rubans APC en fibre de carbone/polyéthercétonecétone (PEKK-FC) de Solvay (Bruxelles, Belgique), qui sont basés sur la formulation à cristallisation rapide Novaspire PEKK-FC (FC) de la société. Offringa note que le matériau en fibre de carbone/polyaryléthercétone (PAEK) à faible fusion de Toray Advanced Composites (Morgan Hill, Californie, États-Unis) est également évalué comme une option pour les futures structures de nervures.

Concevoir une nervure d'aile de nouvelle génération

Il y a plus de 20 nervures sur une aile d'avion monocouloir typique. La nervure de démonstrateur en composite thermoplastique est la 14e sur l'aile du démonstrateur; les autres démontreront des matériaux et des procédés alternatifs.

Les nervures en composite thermoplastique sont souvent fabriquées par estampage pour les petits avions, dit Offringa. Cependant, GKN Aerospace a exclu la formation de tampon traditionnelle comme option pour la nervure WOT car les ailes d'avions commerciaux, même pour les fuselages étroits comme le démonstrateur WOT, sont soumises à des charges de compression et de tension très élevées.

« Si vous deviez emboutir une nervure thermoplastique au sens traditionnel du terme, vous devriez alors créer une nervure très épaisse, avec une bande épaisse pour la rendre plus solide afin qu'elle puisse résister aux forces qui s'exercent dessus », explique Offringa, et cela n'est pas préférable compte tenu des exigences de réduction de poids. De plus, le formage par estampage ne serait pas en mesure de créer un composant de bride inférieure à double face sur la nervure où la pièce se connecte au revêtement inférieur de l'aile ; un composant supplémentaire devrait être fabriqué et boulonné au reste de la nervure. GKN Aerospace avait besoin d'un processus de fabrication permettant plus de flexibilité pour la conception que l'équipe avait en tête.

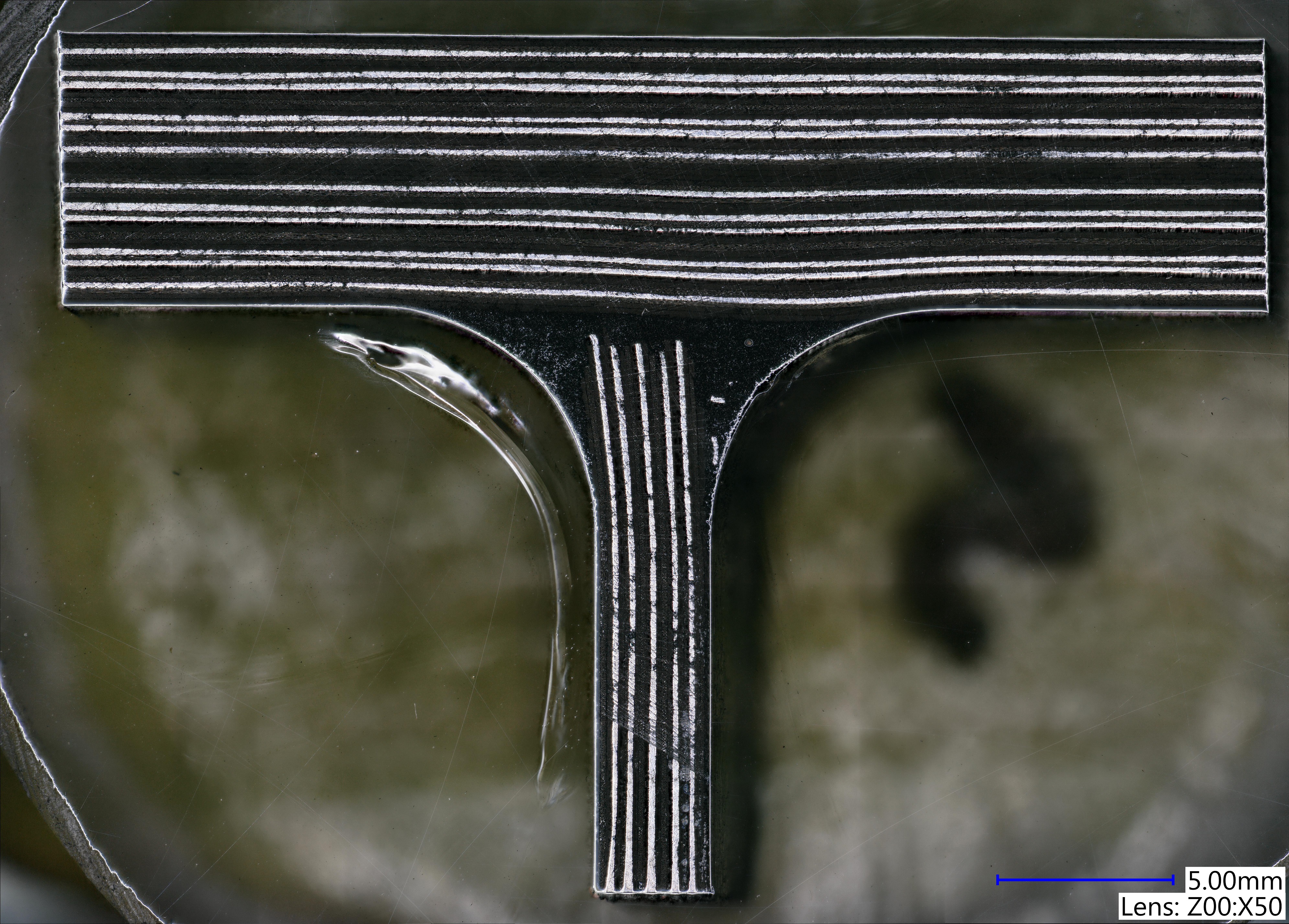

La nervure thermoplastique de 90 centimètres de long et 24 centimètres de haut de GKN Aerospace présente une âme verticale et une bride bidirectionnelle de 8 millimètres d'épaisseur s'étendant à partir du bas de la nervure. Pour répondre aux exigences de poids, la bande n'a que 7 millimètres d'épaisseur. Pour éviter le flambage et augmenter la rigidité, l'âme est renforcée par des éléments de renfort de 3 millimètres d'épaisseur utilisant la technologie de joint bout à bout de GKN Aerospace, qui utilise des préformes de renfort plates et des matériaux de « remplissage » moulés par injection pour créer un joint solide et continu (voir « les aérostructures primaires font un autre pas en avant » pour en savoir plus sur l'utilisation de cette technologie sur un panneau de fuselage Gulfstream fabriqué avec les rubans en fibre de carbone/PEKK-FC de Solvay).

« Nous savions que si nous pouvions créer cette forme en composites et la rendre robuste, nous aurions alors une conception très légère avec la réduction de poids que nous recherchions. Mais le problème était de savoir comment créer une forme aussi compliquée de manière rentable et à des cadences élevées ? C'est là que nous mettons nos efforts pour créer ce nouveau produit », déclare Offringa.

Fabrication OOA en une seule étape

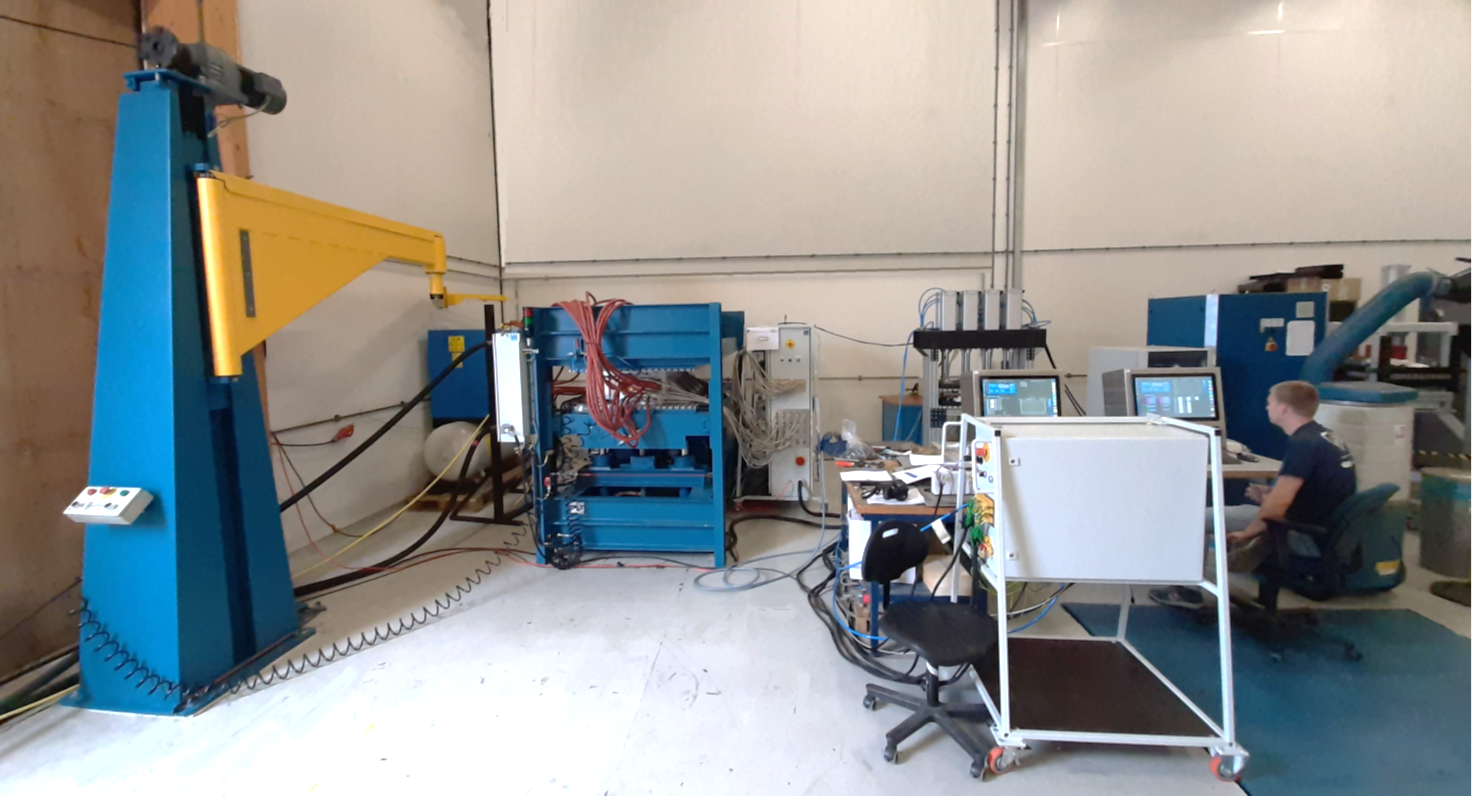

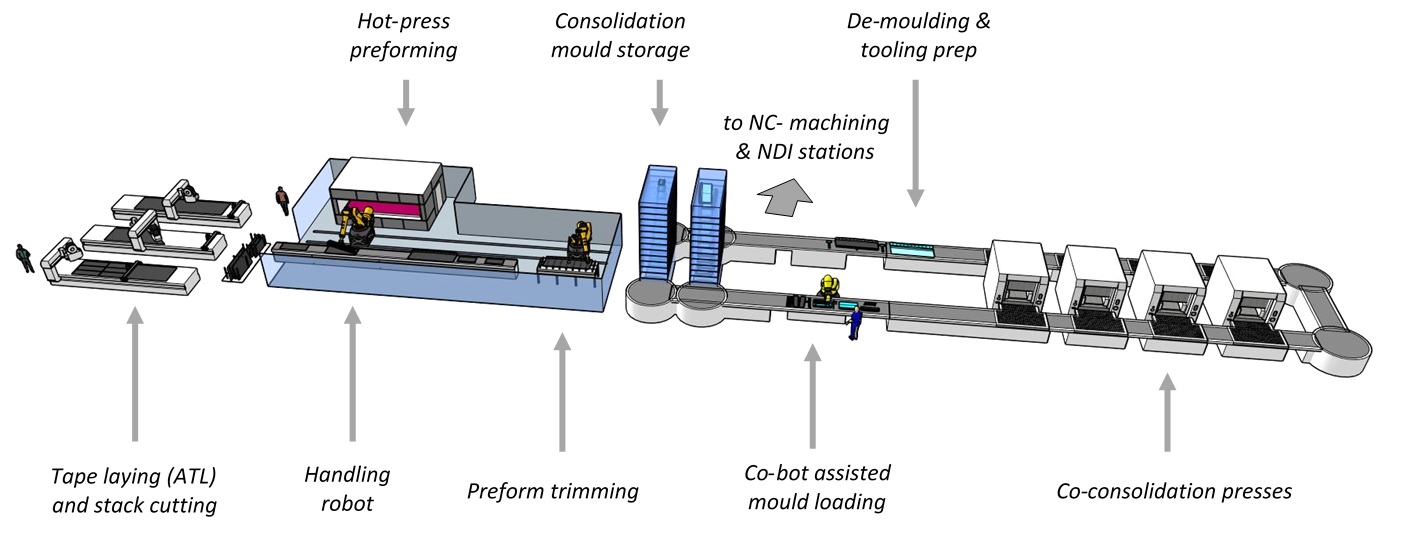

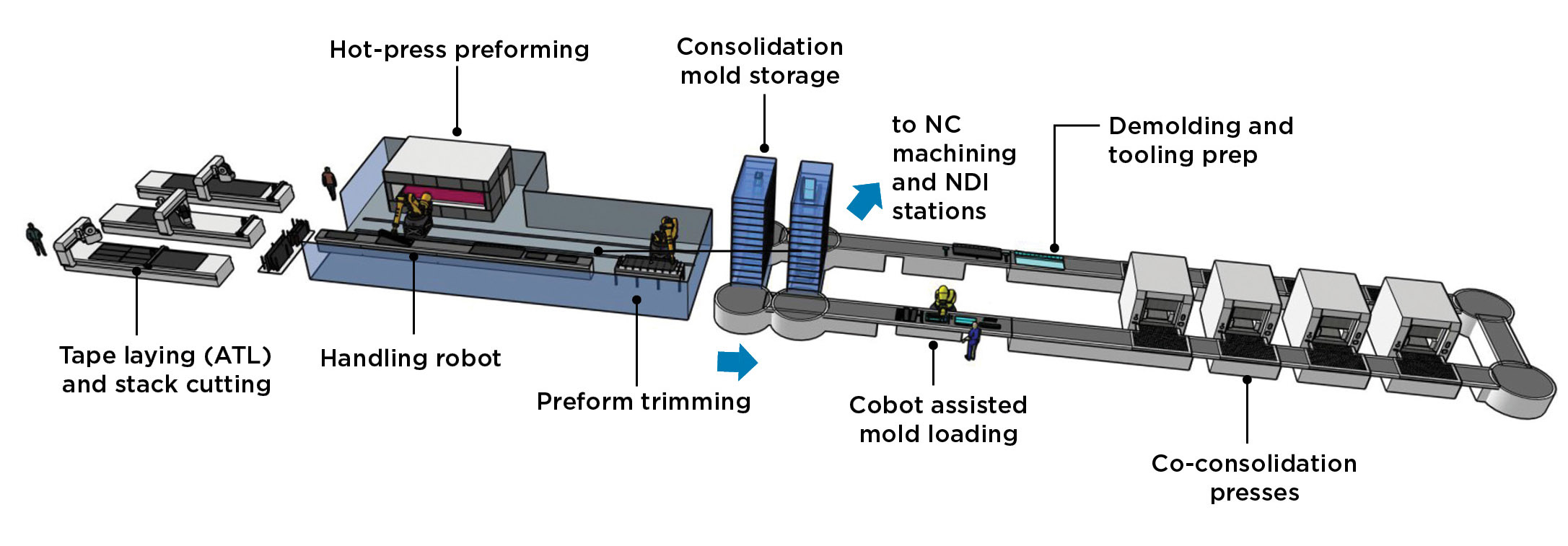

Le processus s'appuie sur la technologie que GKN Aerospace a déjà utilisée pour le projet TAPAS (Thermoplastic Affordable Primary Aircraft Structure) et pour le développement d'un panneau de fuselage pour Gulfstream qui utilise la technologie d'assemblage bout à bout de l'entreprise. Pour la nervure WOT, GKN Aerospace a développé un processus de consolidation OOA en une seule étape. « Nous avons fait passer notre travail précédent au niveau supérieur en sortant de l'autoclave pour la première fois », note Offringa.

Tout d'abord, des rubans thermoplastiques unidirectionnels (UD) sont coupés aux largeurs correctes, et une plastifieuse est utilisée pour préformer les éléments plats en deux préformes de bande en forme de L. Les préformes d'âme, une préforme plate pour la bride et les éléments de remplissage de préforme et moulés par injection plus petits qui composent les longerons sont tous chargés dans un outil, qui est placé à l'intérieur d'une presse de co-consolidation modulaire similaire à un moulage par transfert de résine (RTM) appuyez sur. La presse se ferme et un système de vessie est utilisé pour créer une pression à la fois horizontale et verticale, simulant la pression dans un autoclave. Un système de chauffage par résistance intégré amène le composite à la température de fusion brièvement avant de le refroidir pour la consolidation.

« Nous consacrons la plupart des efforts de développement au réglage et à l'optimisation de l'outillage », déclare Offringa. Le système est conçu pour être modulaire; l'outillage peut être interverti pour accueillir des nervures de dimensions différentes ou d'autres types de pièces tout en conservant le même système de chauffage et de refroidissement. Bien qu'elle ne soit pas nécessaire pour ces nervures, la presse GKN Aerospace développée dans son centre technologique peut accueillir des pièces jusqu'à 6 mètres de long, qui pourraient également inclure d'autres panneaux ou poutres.

Le système de contrôle de processus est essentiel lors du traitement des thermoplastiques. Les thermoplastiques fondent à des températures plus élevées que les thermodurcissables et doivent être refroidis selon un processus contrôlé et cohérent pour minimiser le gauchissement et maximiser la cristallinité. « Il est très important de contrôler le processus exact du début à la fin », déclare Offringa. « La gestion thermique du cycle de chauffe est très importante. (voir l'encadré « Problèmes de formage des thermoplastiques (TP) » dans cet article pour plus de détails sur les problèmes et l'importance du contrôle des processus lors de l'utilisation de thermoplastiques).

Des caractéristiques d'outillage spéciales sont utilisées pour permettre aux minces raidisseurs intégrés de se détacher facilement de l'outil. La pièce démoulée a une forme presque nette, puis est rognée pour former la pièce finie. De l'outillage à l'outillage, l'ensemble du processus prend environ 45 minutes. Cela signifie qu'avec une seule presse, environ 15 nervures d'aile peuvent être fabriquées en huit heures.

« Cela finit par être un simple processus de fabrication », note Offringa. « Nous faisons plusieurs choses à la fois :co-consolider des préformes de formes différentes, créer le bas de la nervure pour avoir une semelle bidirectionnelle, et en même temps, nous raidissons l'âme avec la technologie d'assemblage bout à bout. En fin de compte, cependant, nous prenons tous les éléments du matériau, les plaçons dans un outil et nous créons une pièce homogène en une seule étape de traitement. »

Tests, livraison et au-delà

Test. Les sous-composants ont été testés pour répondre aux exigences de résistance à la traction et à la compression dans les installations de GKN à l'île de Wight et à Hoogeveen.

Fin 2019, les sous-composants des nervures ont été testés dans les installations de GKN Aerospace à l'île de Wight et à Hoogeveen, et Offringa a déclaré avoir satisfait aux exigences de charge de tension et de compression "de loin". Il ajoute :« C'est solide, c'est dur, c'est facile à fabriquer. C’est un concept qui s’est déroulé exactement comme nous l’espérions. » Par rapport à une version en aluminium, Offringa affirme que la version composite thermoplastique offre des économies de poids significatives et est rentable.

L'entreprise a livré trois nervures à Airbus, dont l'une sera assemblée et testée sur le démonstrateur WOT. GKN Aerospace continue de travailler sur l'optimisation de son processus et de ses matériaux pour les nervures aérospatiales commerciales, à la fois pour Wing of Tomorrow et au-delà.

Résine

- Composite thermoplastique renforcé de fibres continues entièrement fabriqué à partir de ressources naturelles

- Solvay augmente la capacité des composites thermoplastiques

- Fraunhofer met en service des cellules de production automatisées Engel pour la R&D sur les composites thermoplastiques

- Le DLR Institute of Structures and Design augmente la maturité des structures de fuselage en composite thermoplastique

- INEOS Styrolution va construire un site de production pour le composite thermoplastique StyLight

- Xenia présente des composés composites thermoplastiques CF/PP

- Tuyau composite thermoplastique en plein essor en haute mer

- composite thermoplastique TenCate qualifié NIAR NCAMP

- TenCate célèbre l'assemblage d'un consortium de composites thermoplastiques au Brésil