Le DLR Institute of Structures and Design augmente la maturité des structures de fuselage en composite thermoplastique

Dans le cadre du projet « LuFoV-3 TB-Rumpf », la consolidation sans autoclave de stratifiés préimprégnés thermoplastiques et le soudage par résistance sont en cours de développement et de validation en tant que briques technologiques pour les futurs fuselages d'avions. Ce travail est réalisé par le Centre aérospatial allemand (DLR), l'Institut des structures et de la conception (Institut BT) de Stuttgart, en collaboration avec des partenaires de l'industrie aérospatiale, notamment Airbus et d'autres instituts de recherche.

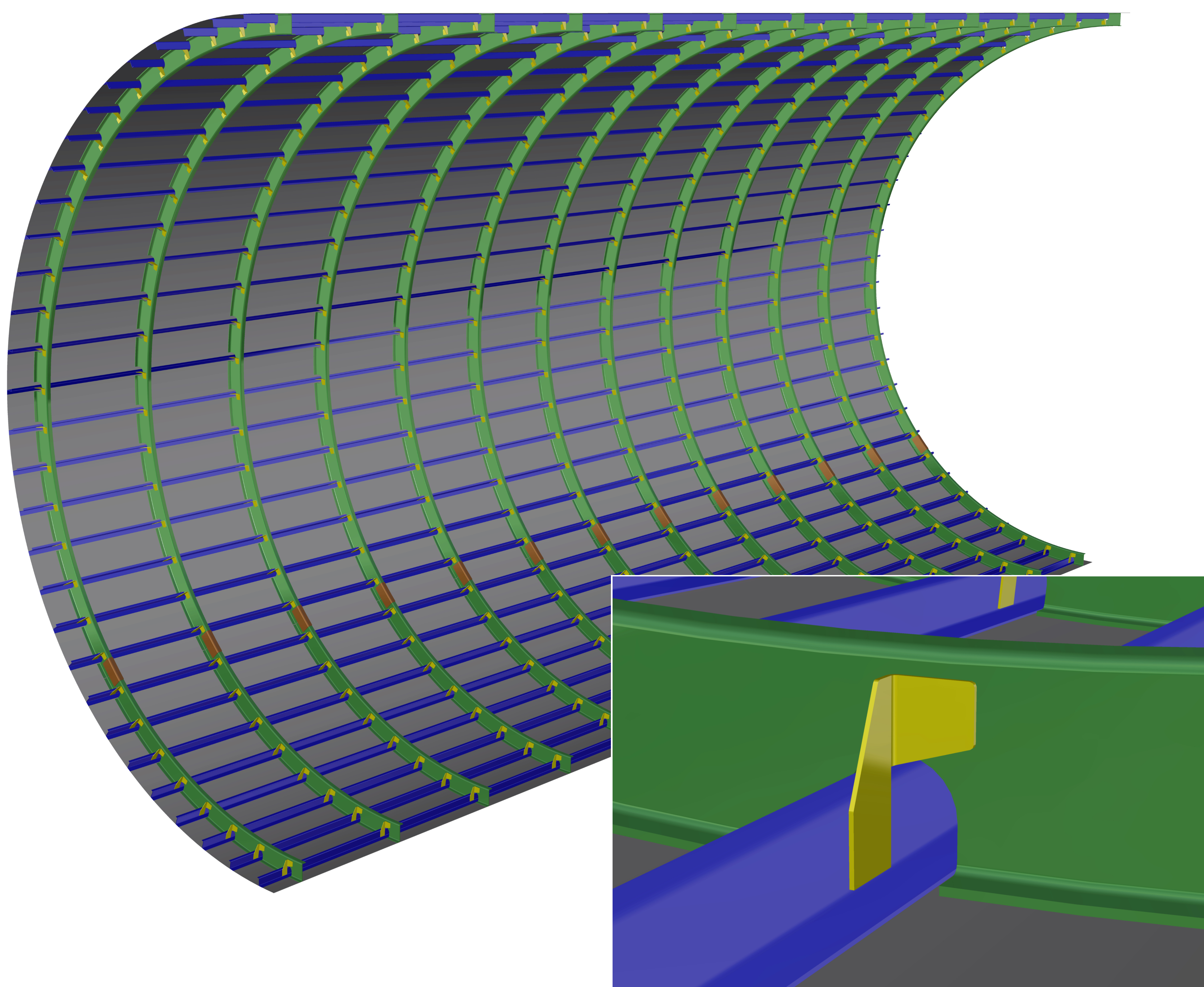

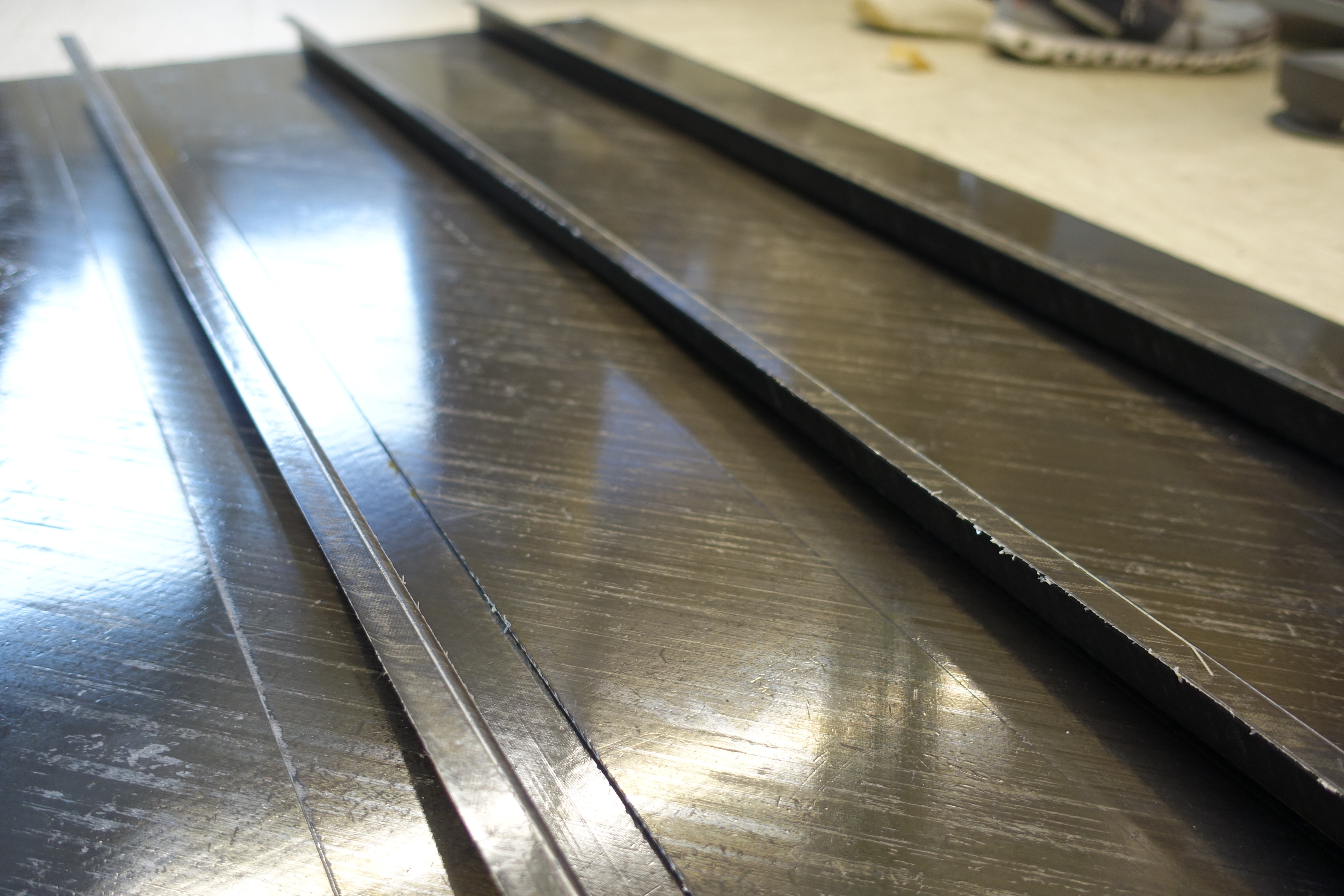

Le DLR Institute BT a démontré une intersection de fuselage entièrement intégrée, composée d'une peau, de longerons, d'un cadre et de taquets. Le démonstrateur repose sur une peau incurvée consolidée hors autoclave (OOA) avec longerons co-consolidés et intégration de cadres et tasseaux par soudage par résistance. Les soudures ont été caractérisées par des tests mécaniques et la ligne de soudure a été examinée plus avant à l'aide d'un microscope optique.

Consolidation et soudage OOA à maturation TB-Rumpf

L'état de l'art pour la consolidation de composants de grande surface en thermoplastiques haute température renforcés de fibres continues (par exemple, polyaryléthercétone ou PAEK) est la consolidation en autoclave. Cependant, grâce à une configuration de processus optimisée et à un contrôle de processus sur mesure, il est possible d'obtenir une consolidation complète en utilisant uniquement la température et la pression de vide. L'utilisation de moules ou de fours auto-chauffants peut éliminer le besoin d'un autoclave et ainsi générer des avantages en termes de coûts. Le projet TB-Rumpf vise à faire mûrir le procédé appelé VCT (Vacuum Consolidation Technique) et à déterminer les limites du procédé, y compris l'épaisseur maximale possible du stratifié.

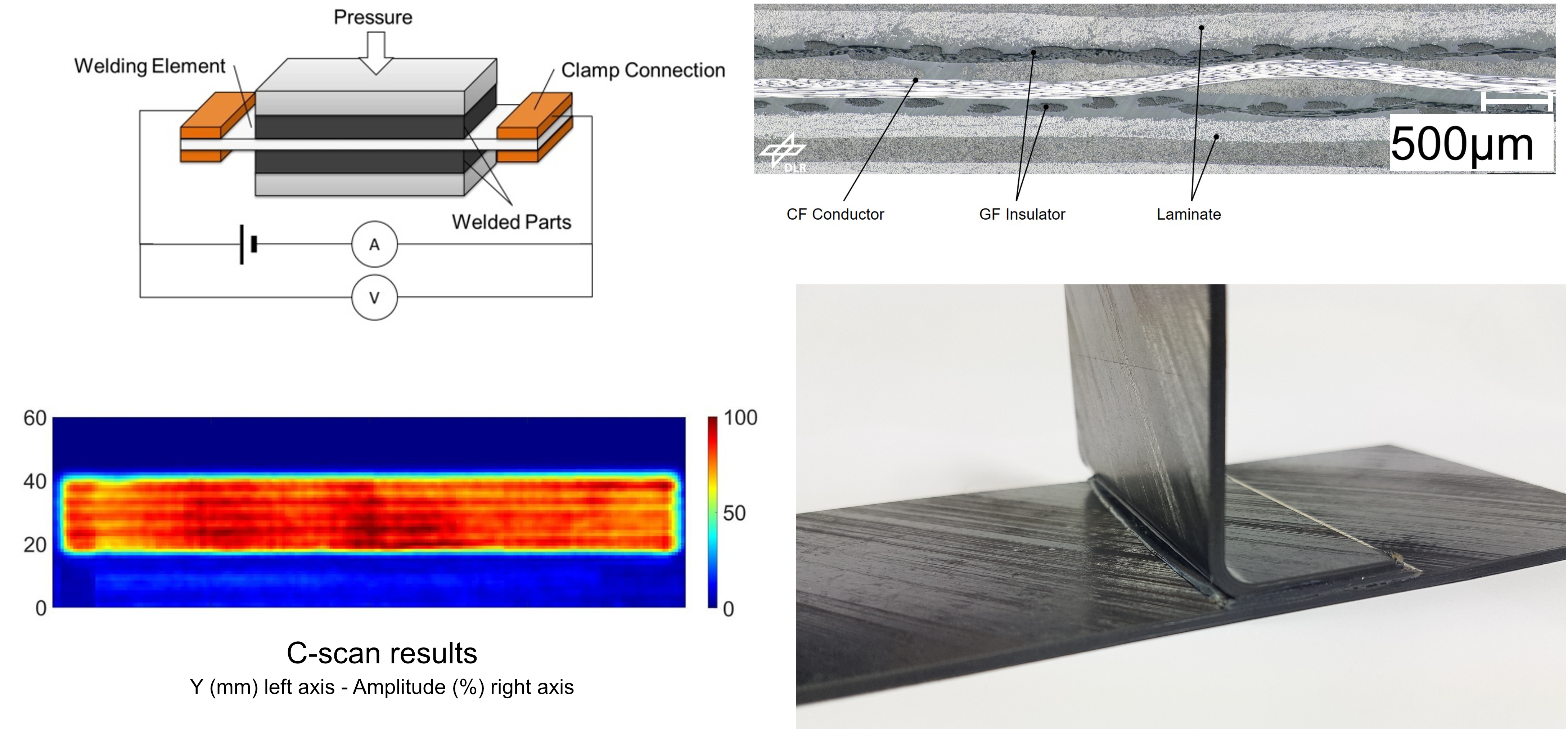

Une autre technologie clé pour les applications futures des composites thermoplastiques avancés est le soudage pour l'assemblage. DLR et Airbus ont identifié le soudage par résistance comme une technologie de pointe en raison de sa capacité à réaliser des structures à haute résistance. Dans le cadre du projet TB-Rumpf, le processus de soudage par résistance et les éléments de soudage nécessaires sont optimisés. Les démonstrateurs résultants sont structurellement testés pour valider les performances mécaniques du joint et des stratifiés composites soudés.

Recherche de la technique de consolidation sous vide (VCT)

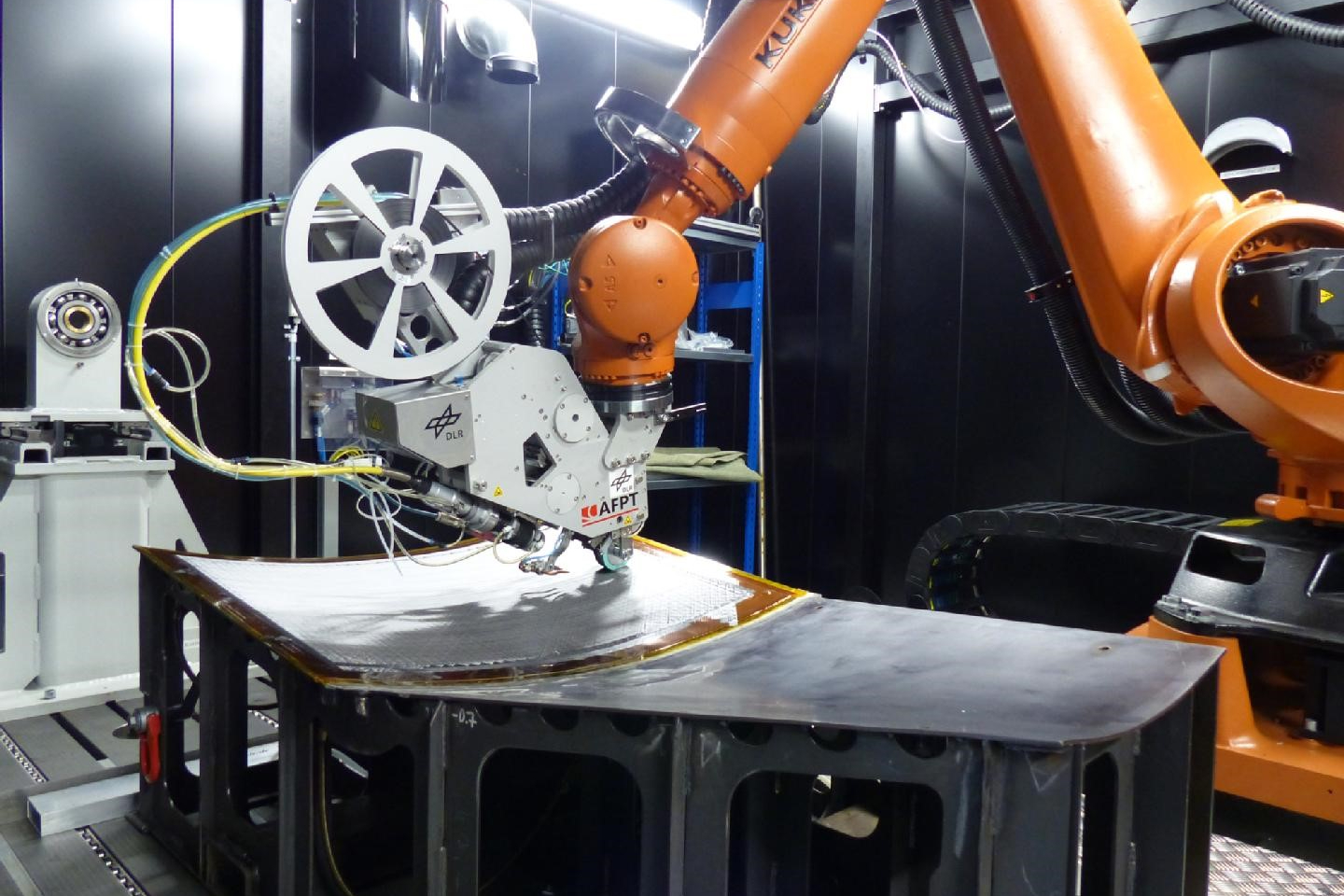

Matthias Horn, chef de projet au DLR Institute BT, explique que le démonstrateur TB-Rumpf utilise du polyaryléthercétone à bas point de fusion unidirectionnel renforcé de fibres de carbone (LM-PAEK). Ce ruban composite thermoplastique est traité à l'aide d'un placement automatisé de fibres (AFP) réalisé à l'aide d'un robot KUKA (Augsbourg, Allemagne) avec un effecteur final AFPT (Doerth, Allemagne) et un laser de 6 kilowatts pour chauffer le ruban.

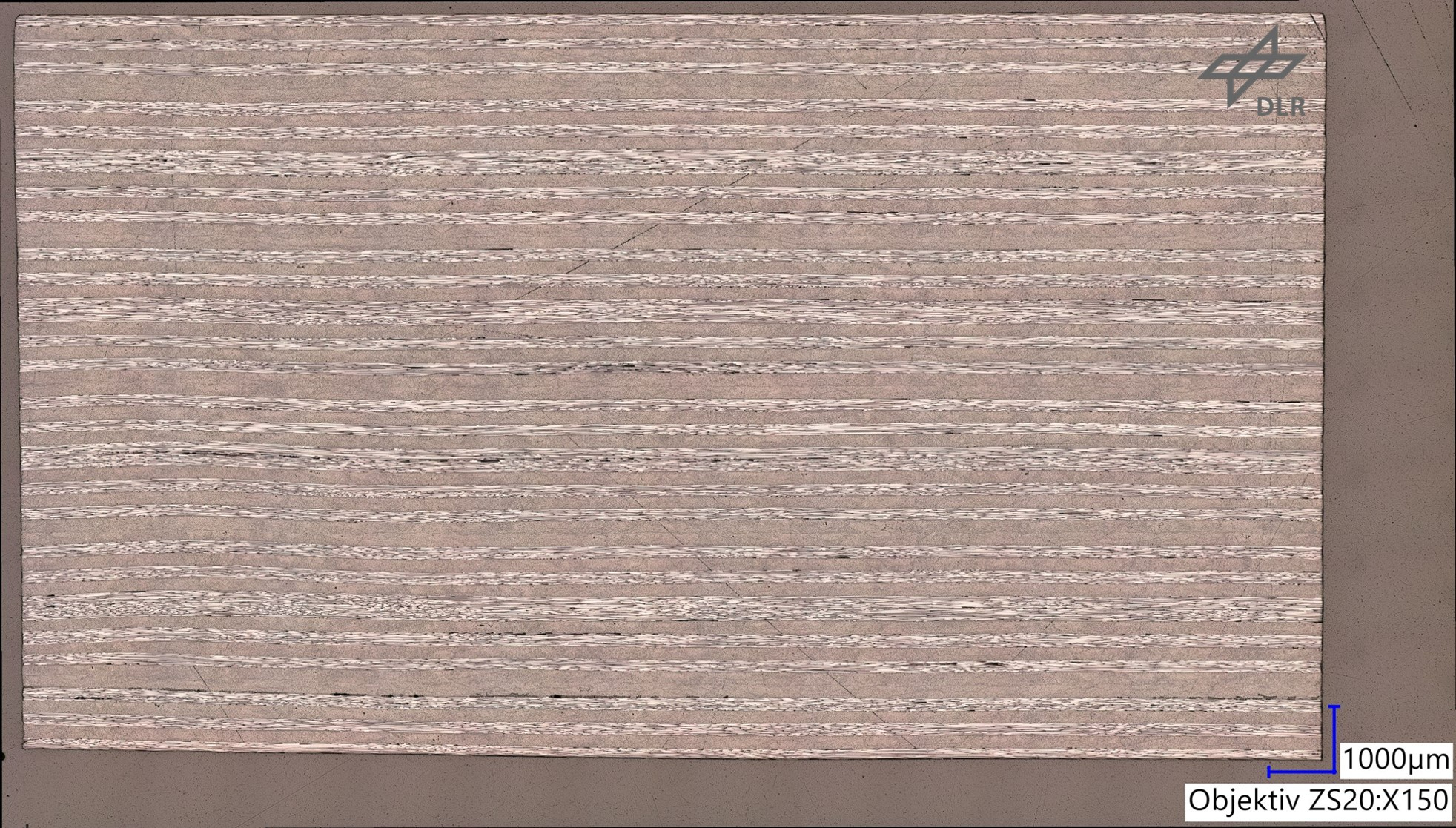

Consolidation OOA à l'aide de VCT : « L'objectif était de valider la faisabilité de ce procédé pour les stratifiés épais », explique Georg Doll, chercheur à l'Institut BT et responsable de la consolidation chez TB-Rumpf. « Nous avons montré de bons résultats pour des stratifiés jusqu'à 11 millimètres d'épaisseur, sans pores ni autres imperfections, validés par des coupes micrographiques et une inspection par ultrasons. Les clés de ce succès sont une configuration VCT optimisée, un cycle de chauffage sur mesure et une qualité de préimprégné homogène et constante.

Co-consolidation OOA des éléments raidisseurs : En plus d'utiliser le VCT pour la production de panneaux de revêtement de fuselage sans autoclave, le projet TB-Rumpf a également réussi à développer une co-consolidation pour l'intégration directe des éléments raidisseurs des longerons avec le revêtement au cours d'un seul cycle de processus VCT.

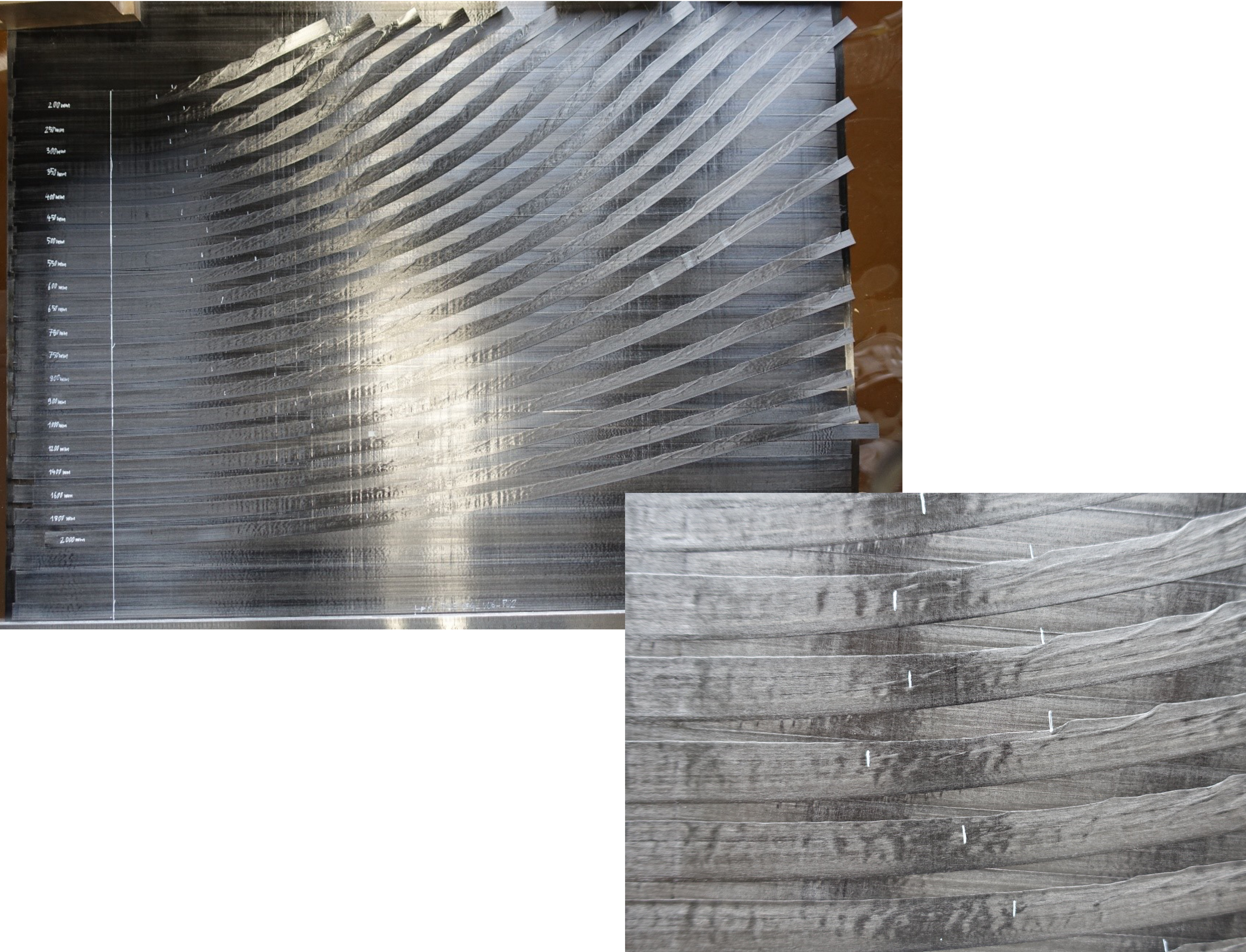

Layup AFP de formes courbes et doubles courbes : L'AFP à base de laser en tant que processus complémentaire au VCT a été étudiée, y compris les limites de processus et de matériaux (par exemple, la direction maximale de la bande), en fabriquant des stratifiés à double courbure mesurant environ 800 x 1200 millimètres. Les résultats de ces essais de fabrication peuvent être utilisés pour faire progresser la consolidation OOA ainsi que la consolidation in-situ, qui est réalisée pendant l'AFP sans opération secondaire.

Soudage par résistance

« Pour intégrer des éléments structurels de fuselage et ainsi rendre possible la production de futurs concepts de fuselage thermoplastique, nous avons étudié le soudage par résistance en ce qui concerne la robustesse accrue du processus et des valeurs de résistance optimisées », explique Simon Bauer, chercheur à l'Institut BT et responsable du soudage TB-Rumpf. « L'accent a été mis sur une configuration optimisée des éléments de soudage, basée sur la fibre de carbone comme élément chauffant, et une conduction électrique améliorée, en combinaison avec les paramètres de soudage les mieux adaptés, tels que le cycle de chauffage, la température, la pression, le courant et la tension. » Le soudage par résistance a été utilisé pour attacher les taquets à la fois au cadre et aux longerons ; il servait aussi à attacher le cadre à la peau.

Briques technologiques pour les prochaines conceptions de fuselage

« En raison de la maturité technologique démontrée, la consolidation hors autoclave ainsi que le soudage par résistance peuvent jouer un rôle important pour les futures conceptions de fuselage », souligne le Dr Paul Jörn, responsable du projet Airbus correspondant.

Pour rapprocher encore plus les technologies de l'application industrielle, d'autres aspects difficiles seront étudiés dans un proche avenir. Pour la consolidation sous vide, la mise à l'échelle de la taille et le transfert vers des contours à double courbe seront concentrés. Pour le soudage par résistance, les aspects de tolérance ainsi que les aspects d'automatisation seront abordés.

Les résultats présentés ici ont été obtenus dans le cadre du projet de recherche TB-Rumpf (FKZ :20W1721D) dans le cadre du programme fédéral de recherche sur l'aviation V-3, financé par le ministère fédéral allemand des Affaires économiques et de l'Énergie.

Pour plus d'informations, veuillez visiter dlr.de/bt.

Résine

- Avantages de conception des thermoplastiques dans les composants de pompes et de vannes

- Solvay augmente la capacité des composites thermoplastiques

- Le projet RECONTRAS valide l'utilisation des micro-ondes et du soudage laser pour obtenir des composites recyclables

- Les bandes thermoplastiques continuent de montrer un potentiel pour les aérostructures composites

- Des kits faciles à utiliser permettent la réparation sur le terrain des structures composites

- Développement de structures composites isogrilles utilisant une technologie de dépôt innovante

- Les innovations de conception améliorent l'efficacité de la table médicale composite

- Le consortium cible des solutions pour les structures composites thermoplastiques en fibre de carbone

- Soudage de composites thermoplastiques