Amélioration des performances de la presse d'extrusion grâce à la mise à niveau hydraulique

Un défi émergent pour l'industrie des presses à extrusion est l'ancienne technologie hydraulique. De nombreuses presses continuent d'utiliser des pompes hydrauliques inefficaces et peu fiables.

Superior Extrusion a récemment fait face à cette situation. En 1996, l'entreprise a acheté une presse Farrel d'occasion de 1 650 tonnes. Utilisée depuis 1971, la presse de 7 pouces a depuis produit plus de 200 millions de livres d'extrusions d'aluminium pour le fabricant du Michigan. La presse fonctionne actuellement sur une équipe de 10 heures par jour, et prévoit de passer à deux équipes à l'avenir.

Dans une presse à filer l'aluminium de cette taille, les composants hydrauliques sont soumis à une usure importante et constante. Après des décennies de production d'une large gamme de pièces, la maintenance hydraulique, en particulier sur la pompe hydraulique, était devenue plus fréquente, ce qui réduisait la disponibilité et la productivité de la presse.

Comme pour de nombreux clients utilisant des modèles de pompes similaires, les pièces sont devenues presque impossibles à obtenir et les techniciens qualifiés sont devenus plus difficiles à trouver. L'une des principales conséquences du vieillissement de la pompe était l'augmentation des fuites de fluide hydraulique. Superior a commencé à enregistrer 65 à 70 heures d'indisponibilité chaque année pour réparer les fuites, ainsi que les coûts de réparation et de fabrication de la tuyauterie et d'autres pièces en interne.

La solution de mise à niveau de la pompe hydraulique Drop-In

Superior a approché Bosch Rexroth pour l'aider à développer la solution, car ils avaient travaillé ensemble sur d'autres projets hydrauliques dans le passé, à la fois pour de nouveaux systèmes et des mises à niveau d'équipements. « Bosch Rexroth existe depuis des années et ils ont une réputation de qualité et de service. C'était important pour nous, car dans l'industrie de l'extrusion, lorsqu'une pièce tombe en panne, vous ne pouvez pas simplement courir à la quincaillerie pour en acheter une nouvelle dans le commerce », a déclaré le président et chef de la direction de Superior, Bradley Couture.

Selon Michael Kramer, ingénieur d'application de presse chez Bosch Rexroth, l'ancienne pompe se trouvait au-dessus du réservoir, aspirant l'huile du réservoir et la fournissant au système via deux orifices d'alimentation. La plupart des pompes modernes fonctionnent avec un seul orifice d'alimentation. L'installation d'une nouvelle pompe nécessite donc une reconfiguration du système.

En outre, Superior et Bosch Rexroth devaient concevoir une mise à niveau relativement simple.

Avant de travailler avec Superior, l'équipe de Bosch Rexroth a reconnu que ce style de pompe devenait obsolète. En réponse, leur équipe d'ingénieurs à Bethlehem, Pennsylvanie, a collaboré avec des associés en Allemagne pour concevoir et concevoir un remplacement de pompe/collecteur/commandes.

Après 150 heures de test sur le site de Bethléem et plus de 2 000 heures de test en production sur la presse à extrusion de 2 400 tonnes d'un client de Rexroth, l'équipe a confirmé que la nouvelle solution instantanée répondait aux normes de performance et de fiabilité de l'entreprise.

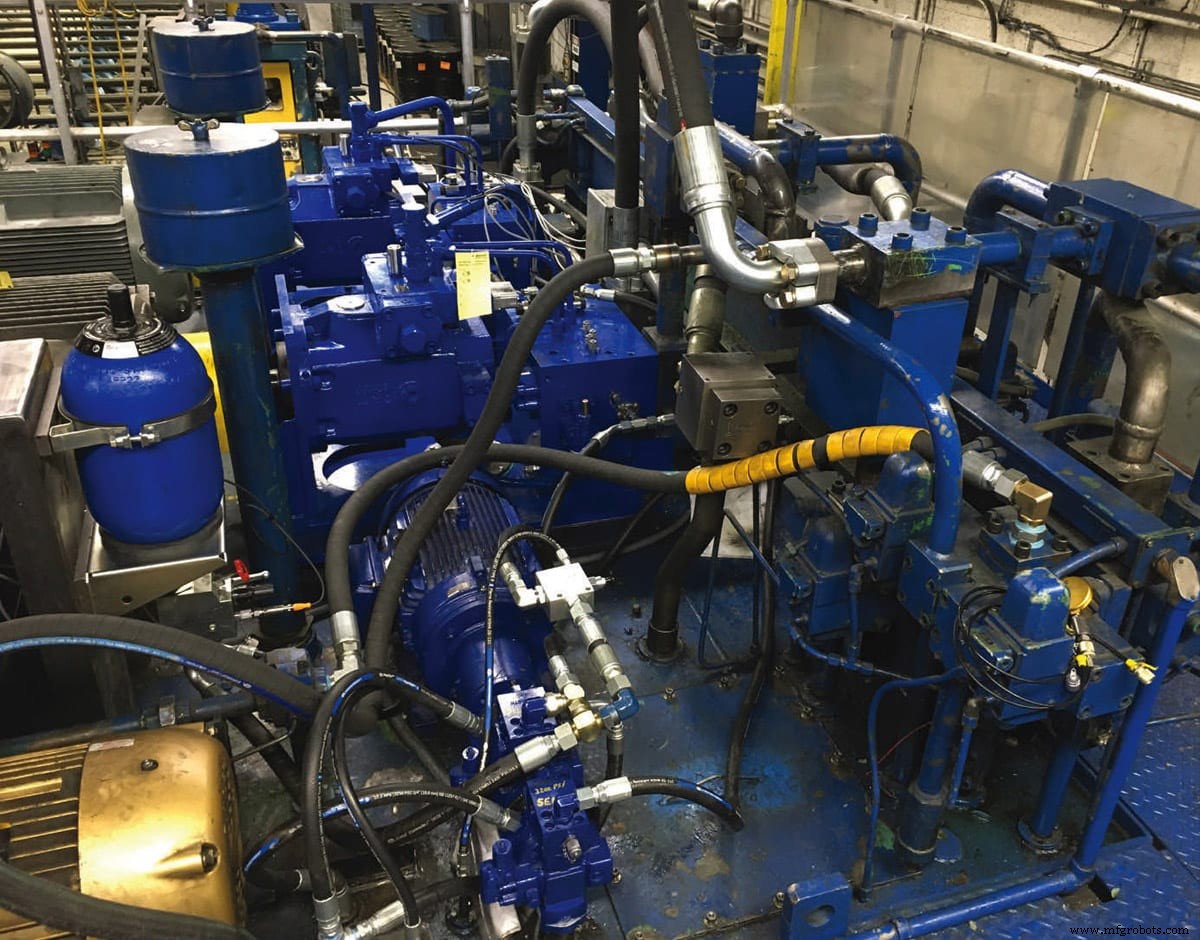

Le projet de Superior a été la première occasion d'appliquer le concept éprouvé de halte-accueil. Au cœur de la solution se trouvait une pompe à pistons axiaux Rexroth A4VSO 500. "En ajoutant un clapet anti-retour au bas du tuyau d'aspiration et en injectant un volume de remplissage partiel dans le tuyau, nous avons pu nous assurer que l'entrée du tuyau était pleine au démarrage ou dans des conditions de débit minimal", a déclaré Kramer.

La mise à niveau instantanée a incorporé un circuit de collecteur personnalisé qui reproduit l'ancienne fonction bidirectionnelle avec deux orifices de pression exactement au même endroit que la pompe existante. Les vannes à cartouche à deux voies dirigent l'huile vers le port approprié ; cette conception a préservé une grande partie de la tuyauterie hydraulique existante et a permis une installation plus facile.

Pour contrôler le débit à travers les orifices de pression, une commande électronique numérique HACD a été configurée pour prendre les signaux analogiques existants qui contrôlaient auparavant les pompes héritées et utiliser ces sorties pour contrôler à la fois la pompe A4VSO et les vannes de régulation. Cela a simplifié le défi des contrôles d'installer une nouvelle génération d'hydraulique avec les systèmes existants.

Le résultat était une solution instantanée qui moderniserait la presse sans les temps d'arrêt ou les coûts importants associés à une mise à niveau ou à un remplacement complet.

Des résultats mesurables au-delà de la réduction des temps d'arrêt

La modernisation de la pompe hydraulique a produit des résultats mesurables presque immédiatement, avec des augmentations significatives de la vitesse de la presse. "Avant la mise à niveau, la presse tournait autour de 2 000 livres par heure", a déclaré Couture. "Maintenant, il tourne autour de 2 400 livres par heure, soit une augmentation d'environ 14 %."

La vitesse de la presse a tellement augmenté que lorsqu'une matrice particulière fonctionnait à 2 800 livres par heure, le four de Superior ne pouvait pas suivre le rythme de production. Superior a constaté que la nouvelle modernisation fonctionnait tellement plus efficacement qu'elle pouvait remplacer les moteurs de 200 chevaux par des moteurs de 150 chevaux plus économes en énergie. La température de l'huile a également diminué, ce qui a permis de réduire les coûts environnementaux et de refroidissement.

Selon le PDG de Superior, la rénovation a fourni une solution intelligente et facile à installer à un problème persistant qui entravait la productivité et l'efficacité opérationnelle de l'entreprise. En ayant un remplacement Rexroth préconçu pour la pompe hydraulique, Superior a pu prolonger la durée de vie opérationnelle de la presse avec une solution rentable qui a rapidement fourni un retour sur investissement mesurable.

Cet article a été rédigé par Bosch Rexroth (Bethlehem, PA). Pour plus d'informations, visitez ici .

Capteur

- pour plier la tôle avec une presse plieuse

- Simulation des performances de la pompe de courant avec tolérance et température

- Amélioration des performances des actifs grâce à l'apprentissage automatique

- Améliorez les performances avec le soudage automatisé

- Blog :Appareils médicaux à haute performance

- Amélioration du contrôle qualité avec le cycle de Deming

- Améliorer l'efficacité énergétique avec les IHM

- Réparer, mettre à niveau ou remplacer votre pompe ?

- Améliorer les opérations minières grâce à une technologie intelligente