Conception d'un système de rétroaction à réaction rapide pour les conceptions miniaturisées entraînées par moteur

Les informations de rotation du moteur telles que la position, la vitesse et la direction doivent être précises afin de produire des pilotes et des contrôleurs précis dans une grande variété d'applications émergentes, par exemple, dans les machines de prise et de placement qui montent des composants microscopiques dans la carte de circuit imprimé limitée (PCB). Récemment, les commandes de moteurs ont été miniaturisées, permettant de nouvelles applications en robotique chirurgicale pour les soins de santé et dans les drones pour l'aérospatiale et la défense. Les contrôleurs de moteur plus petits permettent également de nouvelles applications dans les installations industrielles et commerciales. Le défi pour les concepteurs est de répondre à l'exigence de haute précision du capteur de retour de position dans une application à grande vitesse, tout en infusant simultanément tous les composants dans l'espace limité du circuit imprimé pour les adapter à de minuscules boîtiers, tels qu'un bras robotique.

cliquez pour agrandir l'image

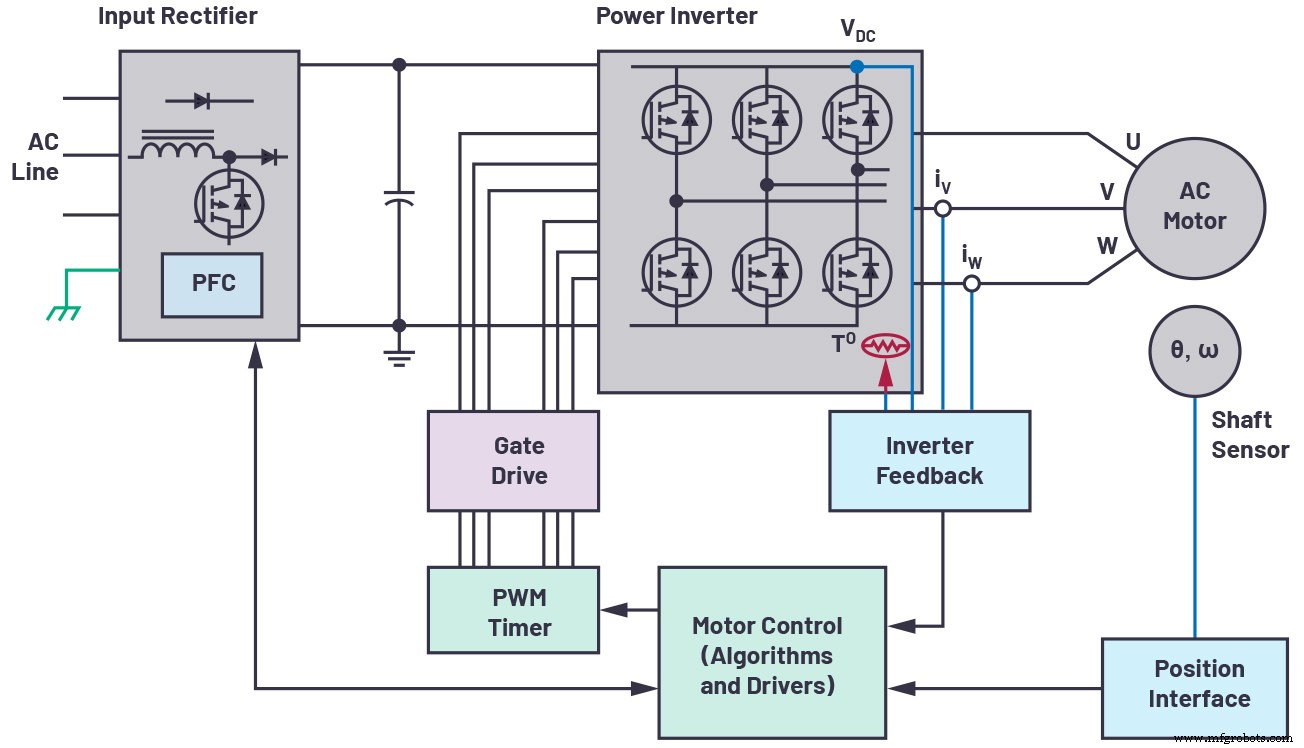

Figure 1. Système de rétroaction de commande de moteur en boucle fermée. (Source :Analog Devices, Inc.)

Contrôle moteur

Les boucles de contrôle du moteur, comme le montre la figure 1, sont principalement composées d'un moteur, d'un contrôleur et d'une interface de retour de position. Le moteur fait tourner un arbre rotatif qui fait bouger les bras d'une machine en conséquence. Le contrôleur de moteur indique au moteur quand appliquer une force, arrêter ou continuer à tourner. L'interface de position dans la boucle fournit des informations sur la vitesse de rotation et la position au contrôleur. Ces données sont essentielles au bon fonctionnement d'une machine pick-and-place pour l'assemblage d'un minuscule PCB à montage en surface. Toutes ces applications nécessitent des informations de mesure de position précises sur l'objet en rotation.

La résolution du capteur de position doit être très élevée, suffisante pour détecter avec précision la position de l'arbre du moteur, saisir correctement un petit composant et le placer avec précision sur une carte. De plus, des vitesses de rotation de moteur plus élevées entraînent une bande passante de boucle plus élevée et des exigences de latence plus faibles.

Système de rétroaction de position

Dans une application d'extrémité inférieure, un capteur incrémental avec un comparateur peut suffire pour la détection de position, tandis qu'une application d'extrémité supérieure nécessitera des chaînes de signaux plus complexes. Ces systèmes de rétroaction comprennent le capteur de position, suivi du conditionnement de signal frontal analogique, du convertisseur analogique-numérique (ADC) et de son pilote avant que les données n'entrent dans le domaine numérique.

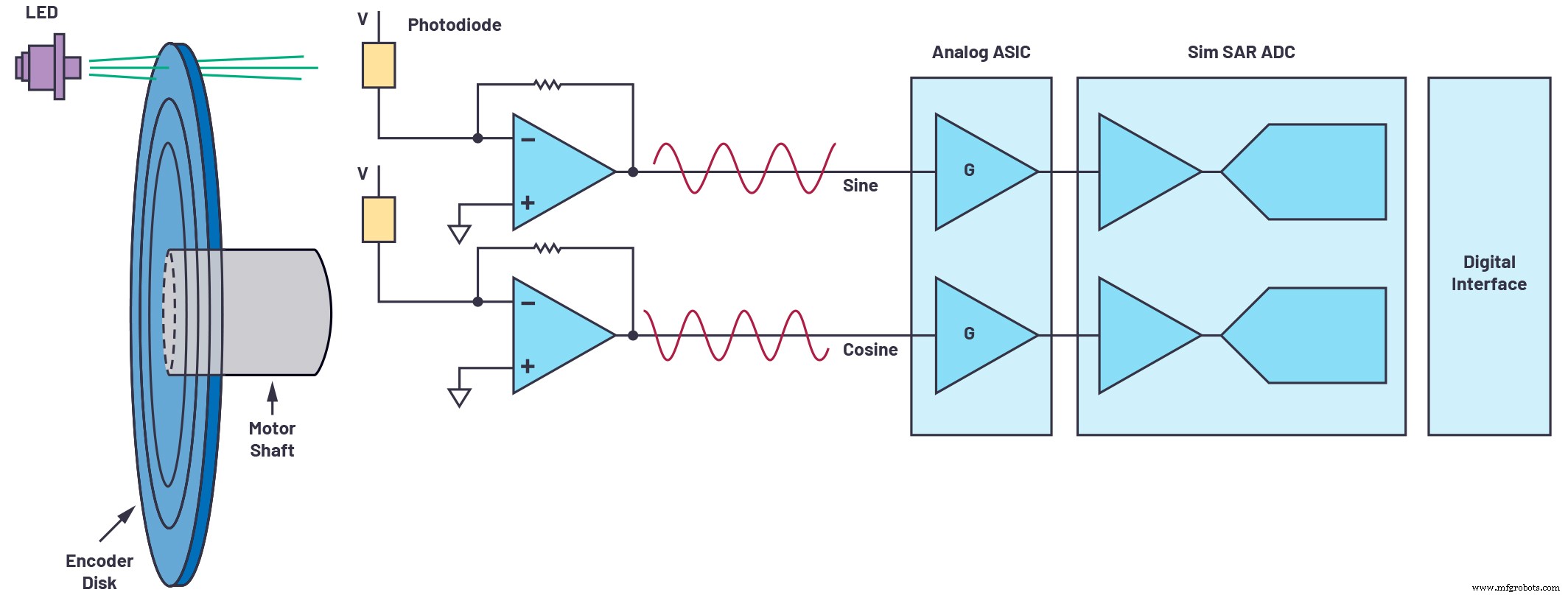

L'un des capteurs de position les plus précis est l'encodeur optique. Un codeur optique est composé d'une source lumineuse à diode électroluminescente (DEL), d'un disque marqué fixé à l'arbre du moteur et d'un photodétecteur. Le disque présente un motif masqué de zones opaques et transparentes qui masquent la lumière ou la laissent passer. Les photodétecteurs détectent la lumière résultante et les signaux lumineux marche/arrêt sont convertis en signaux électriques.

Lorsque le disque tourne, les photodétecteurs, en conjonction avec les motifs du disque, produisent de petits signaux sinus et cosinus, au niveau mV ou µV. Ce système est typique d'un codeur optique de position absolue. Ces signaux sont transmis à un circuit de conditionnement de signal analogique, généralement constitué d'un amplificateur discret ou d'un amplificateur à gain programmable analogique (PGA) pour obtenir le signal jusqu'à la plage de crête à crête de 1 V, généralement pour s'adapter à une plage de tension d'entrée ADC pour une plage dynamique maximale. Chacun des signaux sinus et cosinus amplifiés est ensuite acquis par l'amplificateur pilote d'un CAN à échantillonnage simultané.

L'ADC doit comporter un échantillonnage simultané sur ses canaux de telle sorte que les points de données sinus et cosinus soient pris exactement au même moment, car cette combinaison fournit les informations sur la position de l'arbre. Les résultats de la conversion ADC sont transmis à un circuit intégré spécifique à l'application (ASIC) ou à un microcontrôleur. Le contrôleur de moteur interroge la position du codeur à chaque cycle de modulation de largeur d'impulsion (PWM) et utilise ces données pour piloter le moteur en fonction des instructions qu'il reçoit. Dans le passé, les concepteurs de systèmes devaient troquer la vitesse du CAN ou le nombre de canaux pour s'adapter à des empreintes de carte restrictives.

cliquez pour agrandir l'image

Figure 2. Système de retour de position. (Source :Analog Devices, Inc.)

Optimisation des commentaires sur la position

Les exigences de l'évolution de la technologie ont entraîné l'innovation dans les applications de commande de moteur qui nécessitent une détection de position de haute précision. La résolution de l'encodeur optique peut être basée sur le nombre de fentes inscrites à partir d'une lithographie fine dans un disque, généralement des centaines ou des milliers.

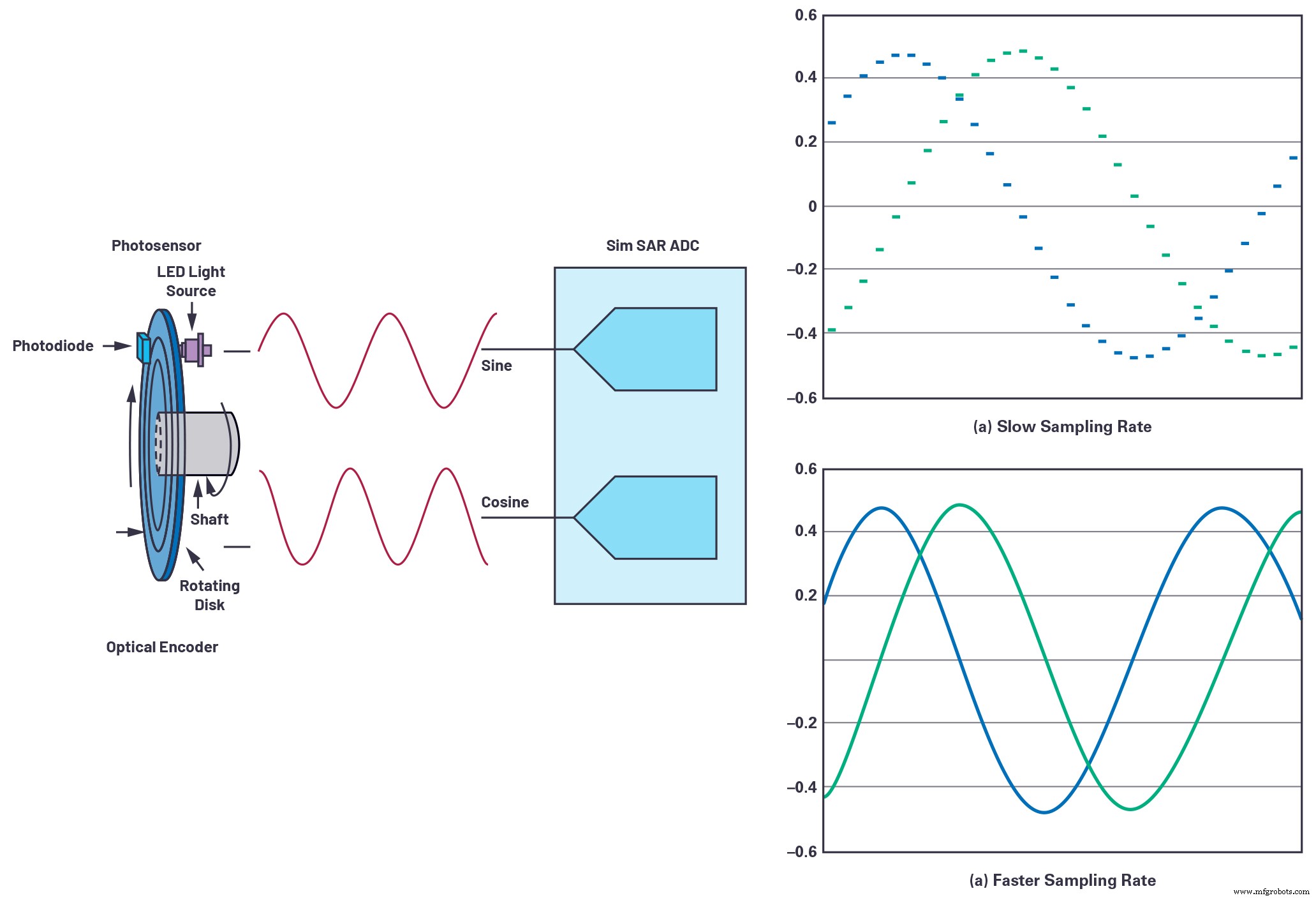

L'interpolation de ces signaux sinus et cosinus en un CAN haute vitesse et hautes performances nous permettra de créer des encodeurs à plus haute résolution sans nécessiter de modifications du système sur le disque d'encodeur. Par exemple, lorsqu'un signal de codeur sinus et cosinus est échantillonné à une vitesse plus lente, moins de valeurs du signal sont capturées, comme le montre la figure 3; cela limite également la précision du cap de position.

cliquez pour agrandir l'image

Figure 3. Taux d'échantillonnage. (Source :Analog Devices, Inc.)

Sur la figure 3, lorsque l'ADC échantillonne à un rythme plus rapide, des valeurs plus détaillées du signal sont capturées et une position plus précise est déterminée. Un taux d'échantillonnage à grande vitesse de l'ADC permet le suréchantillonnage, améliorant encore les performances de bruit, supprimant certains besoins de post-traitement numérique. En même temps, il réduit le débit de données de sortie de l'ADC; c'est-à-dire permettant des signaux de fréquence série plus lents, simplifiant ainsi l'interface numérique. Le système de retour de position du moteur est monté dans l'ensemble moteur, ce qui peut être assez petit dans certaines applications. La taille est donc vitale pour s'adapter à la zone PCB limitée du module d'encodeur. L'émergence de plusieurs composants de canaux dans un seul et petit boîtier est le mieux adapté pour économiser de l'espace.

Exemple de conception de rétroaction de position d'encodeur optique

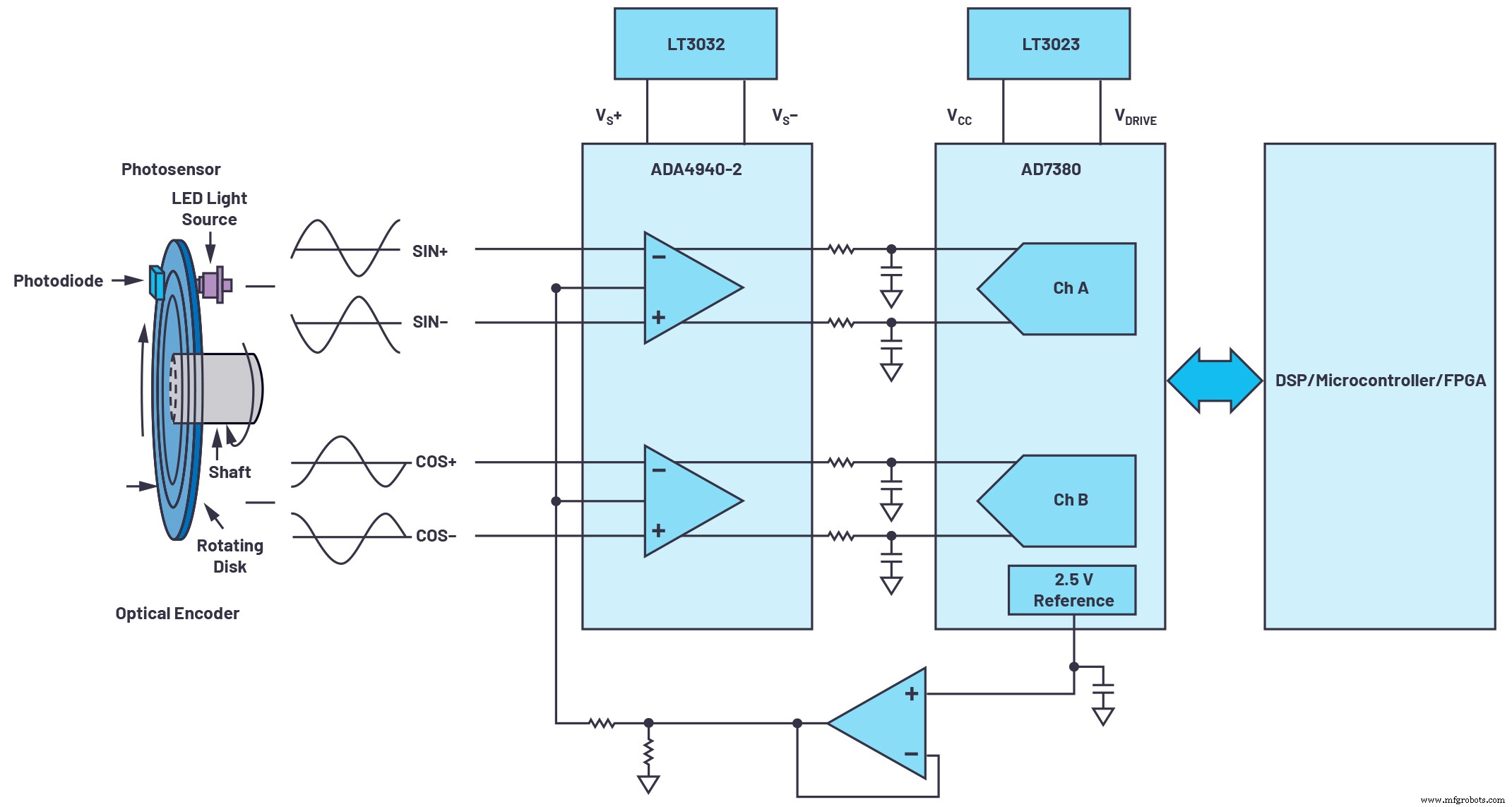

Un exemple d'un système de rétroaction de position de codeur optique optimisé est illustré à la figure 4. Le circuit peut être interfacé à un type absolu de codeur optique où les signaux différentiels sinus et cosinus du codeur peuvent être capturés par le circuit. La figure 4 montre un amplificateur frontal à double canal entièrement différentiel ADA4940-2 pilotant le CAN, dans ce cas un AD7380, un CAN SAR à double canal, 16 bits, entièrement différentiel, 4 MSPS, à échantillonnage simultané, logé dans un petit boîtier LFCSP de 3 mm × 3 mm.

cliquez pour agrandir l'image

Figure 4. Conception optimisée du système de rétroaction. (Source :Analog Devices, Inc.)

La référence de 2,5 V sur puce permettrait des exigences minimales en composants pour ce circuit. Le VCC et le VDRIVE de l'ADC et les rails d'alimentation du pilote d'amplificateur peuvent être alimentés par un régulateur LDO, tel que le LT3023 et le LT3032. Lorsque ces conceptions de référence sont interfacées - par exemple, avec un encodeur optique à 1024 emplacements qui produit 1024 cycles de sinus et de cosinus en un tour du disque d'encodeur - l'AD7380 16 bits échantillonne chaque emplacement d'encodeur à 216 codes, augmentant globalement le codeur résolution jusqu'à 26 bits.

Le débit de 4 MSPS garantit que les cycles sinus et cosinus détaillés sont capturés et que les positions des codeurs sont à jour. Le débit élevé permet un suréchantillonnage sur puce, ce qui réduit la pénalité de temps des ASIC numériques ou des microcontrôleurs fournissant la position précise de l'encodeur au moteur. Le suréchantillonnage sur puce permet une résolution supplémentaire de 2 bits, qui peut être utilisée avec une fonction d'augmentation de la résolution sur puce. L'augmentation de la résolution peut encore améliorer la précision jusqu'à 28 bits.

Les demandes de système de contrôle de moteur pour une précision plus élevée, une vitesse plus élevée et une miniaturisation augmentent. Les codeurs optiques sont utilisés comme dispositifs de détection de position du moteur. Pour ce faire, la chaîne de signaux du codeur optique doit avoir une grande précision lors de la mesure de la position du moteur. Un CAN haute vitesse et haut débit capture avec précision les informations et transmet les données de position du moteur au contrôleur, permettant des niveaux plus élevés de précision et d'optimisation dans le système de retour de position.

À propos de l'auteur

Capteur

- Capteur d'oxygène sans fil miniaturisé pour nourrissons malades

- Les commandes d'éclairage intelligentes pour les serres réduisent les coûts

- Technologie d'allumage pour les appareils de propulsion électrique

- Système de propulsion pour vol hypersonique

- Concevoir des solutions intelligentes pour les dispositifs de débit de gaz

- Système d'étalonnage pour le placement automatisé des fibres

- Questions et réponses :Optimiser les batteries lithium-ion pour une charge extrêmement rapide

- Conception d'assemblages optiques infrarouges avancés pour les drones

- Système de détection de produits chimiques pour les faibles niveaux de concentration