Conception d'un système de compresseur intelligent pour la construction automobile

Ce qui suit est un extrait de l'article Concevoir un système de compresseur intelligent pour la fabrication automobile par Deepak Vetal, responsable marketing produit chez Atlas Copco Compressors. La version complète peut être lue en ligne ou dans le numéro d'août de Nouvelles de l'équipement industriel .

L'air comprimé est utilisé dans diverses applications, mais bien que les compresseurs d'air soient des équipements vitaux pour la fabrication automobile, ils peuvent nuire à votre facture énergétique. Par conséquent, il est important de concevoir le système d'air comprimé le plus intelligent pour économiser de l'énergie et rendre le système plus fiable.

Près de 80 % du coût du cycle de vie du compresseur d'air provient de la consommation d'énergie. Réduire cette consommation d'aussi peu que 1 % peut générer des économies annuelles de milliers de dollars. Les économies d'énergie ne se font pas sans effort. Ils nécessitent une analyse, une planification et une stratégie, mais le résultat final en vaut la peine. En examinant leur schéma de flux de demande, les constructeurs automobiles peuvent créer des systèmes intelligents qui économisent de l'air et de l'argent.

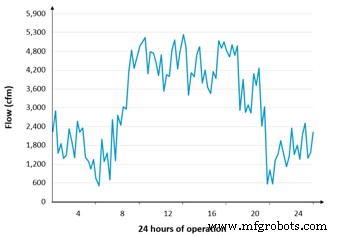

Modèle typique de flux de demande

Voici un exemple de fluctuation typique de la demande chez un constructeur automobile sur une période de 24 heures :

Maintenant que nous savons à quoi ressemble un flux de demande typique, comparons deux options de systèmes d'air comprimé pour voir comment les constructeurs automobiles peuvent au mieux augmenter l'efficacité énergétique et la fiabilité.

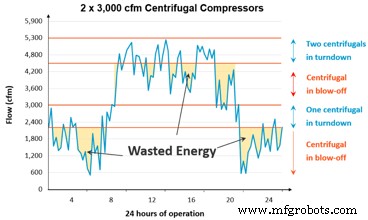

Option 1 : Deux compresseurs centrifuges de 3 000 cfm

Que se passe-t-il ?

Avec une demande variable tout au long de la journée, une bonne quantité d'énergie est gaspillée en raison de la plage de réglage limitée et du soufflage d'air comprimé.

Pourquoi cela se produit-il ?

Le débit et la pression des compresseurs centrifuges sont contrôlés par un dispositif d'admission (IGV ou vanne papillon et vanne de décharge). Lorsque la position IGV atteint le point de contrôle de surtension, la vanne de purge s'ouvre et évacue l'air comprimé supplémentaire pour maintenir le fonctionnement du compresseur à l'écart de la zone de surtension.

La condition de pompage est une instabilité aérodynamique observée dans les compresseurs dynamiques comme les compresseurs centrifuges. En raison de l'instabilité aérodynamique, l'étage de compression ne peut plus augmenter la hauteur de pression en raison de sa conception. Cela conduit à l'arrêt du flux dans un premier temps, puis à l'inversion du flux.

Une condition de surtension entraîne un fonctionnement instable en raison de l'induction d'une contrainte de haut niveau sur les composants rotatifs du compresseur. Pour éviter tout dommage potentiel, le compresseur doit être tenu à l'écart de telles surtensions.

Continuez à lire…

Ne vous arrêtez pas maintenant. Vous pouvez lire l'article complet dans Industrial Engineering News.

Équipement industriel

- Procédures d'exploitation sûres pour les systèmes à air comprimé

- L'impact de la technologie dans l'industrie des compresseurs d'air

- Que sont les filtres à particules pour compresseurs d'air ?

- Ce qui annule la garantie des compresseurs d'air industriels

- Comment entretenir correctement votre compresseur d'air

- Comment ça marche :Compresseur à dents rotatives

- 3 conseils pour une installation facile du compresseur

- Que fait un système de compresseur intelligent ?

- Mythes courants sur l'air comprimé dans le secteur manufacturier