L'importance d'utiliser des données en temps réel pour contrôler les applications industrielles modernes

Le planificateur d'un système d'exploitation (OS) de haut niveau conventionnel tel que Windows ou macOS a pour objectif de maximiser l'utilisation du processeur. Dans ce scénario, plusieurs utilisateurs peuvent vouloir exécuter plusieurs applications à la fois. Tous les processus et threads sous-jacents devraient obtenir leur juste part de temps CPU.

Figure 1 . Une représentation d'un système d'exploitation industriel. Image utilisée avec l'aimable autorisation de Pixabay

Un système d'exploitation en temps réel, en revanche, a des objectifs différents. Ce système d'exploitation doit garantir que chaque thread est exécuté strictement dans un délai préalablement déterminé et dans un ordre valide. Maximiser l'utilisation du processeur et le débit de données sans tenir compte de la synchronisation et de l'ordre d'exécution ne suffit pas lorsqu'il s'agit de contraintes de temps réelles que l'on trouve couramment dans les applications industrielles.

Cet article examine ce que les ingénieurs peuvent faire lors de la conception d'une application qui nécessite un débit de données élevé, une latence précise et un contrôle de la gigue.

Différentes machines et leurs besoins en réseau

Un système temps réel pur est souvent la solution lorsque l'on regarde un seul équipement isolé du reste de son environnement.

Cependant, les usines modernes comprennent bien plus que les machines du hall de production. Alors que l'Internet des objets industriel (IIoT), l'Industrie 4.0 et l'informatique de pointe ont connu une augmentation constante au cours des dernières années, les exigences de communication au sein d'un même hall de production deviennent de plus en plus complexes. Cela est dû en partie à l'augmentation du nombre d'appareils connectés, mais les différentes exigences de communication de chaque appareil jouent également un rôle clé.

Dans ce contexte, les ingénieurs utilisent souvent les termes de technologie d'exploitation (OT) et de technologie de l'information (TI) pour classer les deux principales catégories distinctes de communication réseau. L'OT est un trafic à temps critique, par exemple, envoyé d'une machine à un bras robotique lorsqu'une pièce est prête à être récupérée. Ici, l'information doit parvenir à tous les destinataires dans un délai donné.

Figure 2 . Un réseau industriel de machines.

L'informatique, en revanche, nécessite souvent un débit de données plus élevé. Typiquement, il s'agit de données telles que des flux vidéo, par exemple, d'une caméra de sécurité ou d'applications bureautiques telles que la messagerie électronique. En informatique, c'est le débit qui compte. La fiabilité, la latence et la gigue sont souvent des préoccupations secondaires.

Les ingénieurs souhaitent concevoir un réseau unique capable de répondre aux exigences du trafic informatique et OT sans ajouter trop de complexité et de coût. Un article précédent a traité les deux concepts plus en détail. Il étudie en outre comment la mise en réseau sensible au temps (TSN) aide à résoudre les problèmes de fusion du trafic informatique et OT sur le même réseau et étudie comment le matériel de mise en réseau, tel que le Layerscape LS1028A, aide les ingénieurs à concevoir des solutions industrielles modernes.

Pourquoi OT et IT vont de pair :un exemple d'application

Les fonctions en temps réel et en temps différé ne sont plus séparées dans les environnements de systèmes de contrôle industriels modernes. Au lieu de cela, les fonctions en temps réel et en temps différé doivent fonctionner de pair pour garantir qu'une installation de production fonctionne efficacement et correctement.

Une centrale électrique peut être considérée comme un exemple concret comprenant des centaines d'appareils pouvant tous être connectés selon des normes différentes. Divers capteurs, par exemple, rapportent périodiquement leurs lectures en temps réel. De tels capteurs peuvent inclure, mais sans s'y limiter, des capteurs de température, des capteurs de pression et des dispositifs qui détectent les gaz nocifs qu'un processus pourrait produire.

Figure 3. Manomètres dans une usine de lait.

Les données de ces capteurs peuvent n'être valides, précises et utiles que pendant une courte période, généralement jusqu'à ce que l'appareil fournisse la lecture suivante. Par conséquent, le premier point d'entrée qui collecte et agrège les données du capteur doit être capable de le faire en temps réel.

Dans cet exemple, les capteurs sont éloignés les uns des autres et dans des endroits difficiles d'accès. Ils sont connectés via un réseau sans fil, et le premier point d'accès qui communique avec les capteurs doit avoir des capacités en temps réel.

En plus des capteurs, les machines de l'usine contiennent de nombreux modules d'entrée/sortie (E/S) qui, par exemple, se connectent à des actionneurs. Dans ce cas, les ingénieurs de la centrale ont décidé d'utiliser un réseau câblé pour connecter les modules d'E/S et l'automate programmable (PLC).

Les modules d'E/S, les actionneurs et l'API fonctionnent tous en temps réel et un pont de communication capable de fonctionner en temps réel est requis pour connecter les appareils. Les modules d'E/S nécessitent probablement un microcontrôleur exécutant un code sans système d'exploitation, et l'API et le pont de communication utiliseront un microprocesseur exécutant un système d'exploitation en temps réel, tel que le logiciel Edge en temps réel de NXP.

Les systèmes informatiques situés en amont du flux collectent des statistiques, surveillent l'ensemble du système et transmettent les données vidéo des caméras. Ces systèmes n'exécutent pas un système d'exploitation en temps réel. De même, la transmission des données vers et depuis le système informatique ne se fait pas en temps réel.

Une solution logicielle qui prend en charge l'OT et l'IT

En plus de l'aspect réseau, il serait avantageux de fusionner les opérations IT et OT sur un seul processeur. Cela réduirait la complexité et le coût global du système par rapport à un processeur dédié aux tâches urgentes et à un processeur qui effectue uniquement d'autres opérations moins critiques. Un système d'exploitation en temps réel joue un rôle clé dans les applications à temps critique.

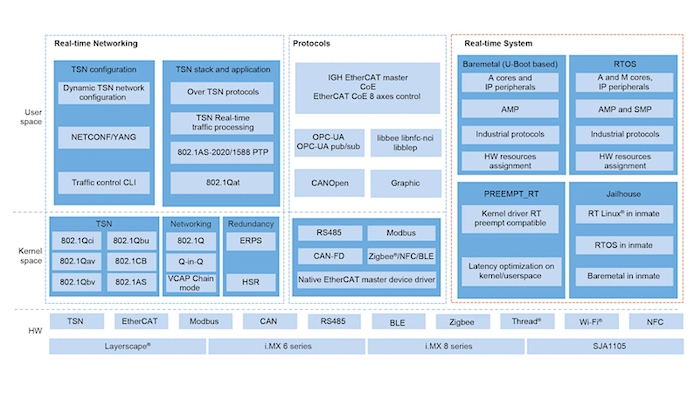

Figure 4. Un schéma fonctionnel du logiciel Edge en temps réel de NXP. Image utilisée avec l'aimable autorisation de NXP

Certaines solutions logicielles existantes permettent aux ingénieurs de créer des applications à temps critique sécurisées, évolutives et maintenables à l'aide de Linux open source. Avec son logiciel de périphérie en temps réel, NXP fournit un environnement en temps réel sécurisé et fiable pour les applications nécessitant une latence déterministe et une gigue prévisible.

Les applications typiques incluent les appareils connectés dans divers domaines professionnels, tels que le contrôle industriel, l'automatisation des bâtiments, le contrôle automobile, la sécurité et les systèmes d'infodivertissement.

Résumé

De nombreux systèmes commerciaux nécessitent une synchronisation précise et une latence déterministe lors de la communication avec d'autres équipements. À mesure que le nombre d'appareils connectés augmente, les ingénieurs recherchent un moyen d'intégrer le trafic OT et informatique sur un seul réseau. Le trafic OT nécessite souvent une infrastructure de réseau en temps réel fiable, tandis que les données informatiques nécessitent souvent un débit élevé.

Le logiciel en temps réel de NXP crée des réseaux capables de fusionner le trafic OT et informatique sur une seule ligne à l'aide de TSN Ethernet. Cela peut réduire la complexité et le coût global du réseau. NXP propose également un logiciel Edge en temps réel qui se compose de trois blocs de construction principaux, chacun prenant en charge différents aspects clés de la communication en temps réel.

Technologie de l'Internet des objets

- La quatrième révolution industrielle

- S'attaquer aux vulnérabilités de sécurité de l'IoT industriel

- Capteurs et processeurs convergent pour les applications industrielles

- Cervoz :choisir le bon stockage flash pour les applications industrielles

- Perspectives de développement de l'IoT industriel

- Le rêve chimérique de l'usine intelligente

- Préparer le terrain pour le succès de la science des données industrielles

- The Modern Data Estate :Data Lake vs. Data Warehouse

- L'impact des capteurs dans la fabrication