Mise en œuvre de la maintenance prédictive sans compétences en apprentissage automatique

Une perception croissante parmi les ingénieurs de nos jours est que la maintenance prédictive est désormais un domaine presque exclusif des techniques d'intelligence artificielle (IA) et qu'ils doivent d'abord apprendre les compétences en apprentissage automatique (ML) et en réseaux neuronaux pour mettre en œuvre de telles applications. Selon Aditya Baru, responsable marketing produit senior chez MathWorks, les ingénieurs peuvent toujours déployer la maintenance prédictive sans acquérir de nouvelles compétences en IA et en ML.

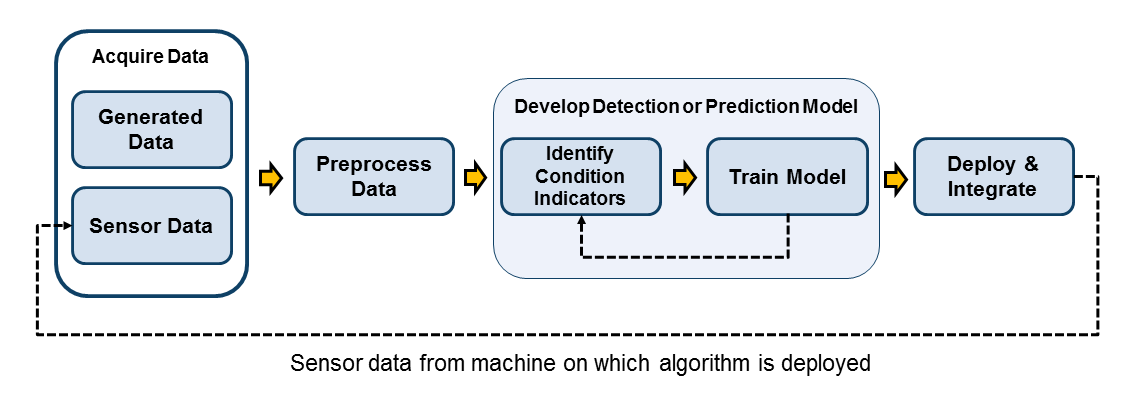

Dans une récente discussion avec EDN , Baru a décrit quatre étapes de base pour la mise en œuvre de la maintenance prédictive et a ajouté que des outils spécialisés sont disponibles pour chaque étape.

Figure 1. Un workflow de maintenance prédictive de base comprend quatre étapes de base. Source :MathWorks

1. Traitement des données

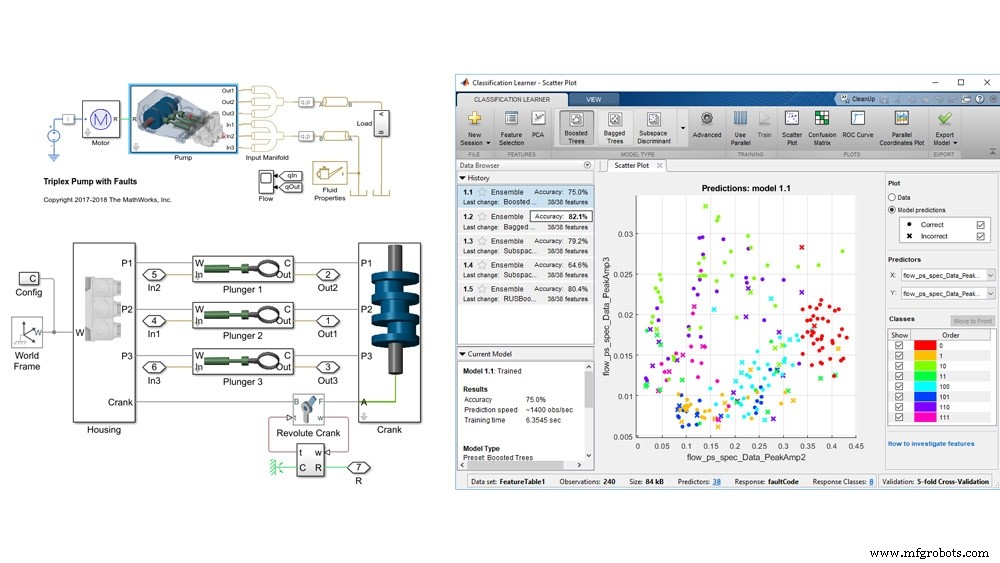

Pour les ingénieurs qui ne sont pas des scientifiques des données ou ceux qui n'ont pas d'expérience en ML, il n'est pas facile d'examiner de grandes quantités de données générées par des capteurs et des unités industrielles comme les éoliennes, les générateurs, les pompes et les moteurs. Les données que les ingénieurs traitent sont principalement des données brutes; c'est sale et impur.

Un moteur à réaction ou une pompe à huile dans une opération d'exploration peut facilement créer un téraoctet de données chaque jour; imaginez maintenant rechercher des conditions défectueuses dans un téraoctet de données. Alors, que peuvent faire les ingénieurs ? "Les ingénieurs peuvent examiner les données provenant de grandes quantités, déterminer si quelque chose change dans les données brutes, identifier toute dégradation du système et déterminer pourquoi le système se comporte de manière anormale", a déclaré Baru.

Par exemple, dans une pompe d'exploration pétrolière, une chose avec les données brutes que les ingénieurs peuvent examiner est l'analyse spectrale d'une pompe qui continue de tourner. Ainsi, ils peuvent identifier les fréquences auxquelles les défauts apparaissent. « Bien que les ingénieurs comprennent déjà la machine, ce qu'ils doivent maintenant faire, c'est identifier ce qui fonctionne le mieux. »

Figure 2. Les ingénieurs peuvent détecter les fuites et les obstructions dans les pompes en suivant les changements de friction du moteur. Source :MathWork

Cela nous amène à la deuxième étape de base, les indicateurs de condition, une méthode de réduction des données.

2. Indicateurs de condition

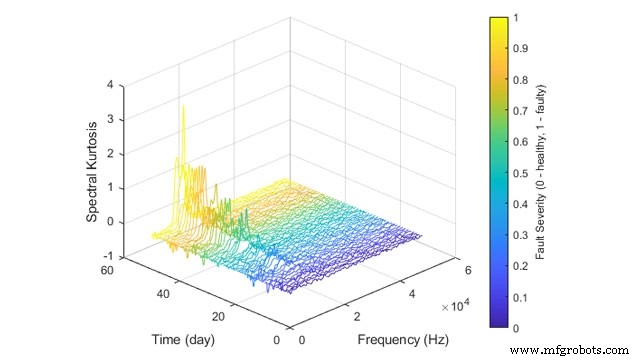

Si un ingénieur dispose de 100 échantillons de données de séries chronologiques, il doit réussir à les réduire à un seul nombre, et ce nombre unique doit capturer toutes les informations pertinentes dans ces 100 échantillons. "L'idée est de prendre un énorme ensemble de données et de le réduire à un plus petit nombre d'entités."

Baru a mentionné un projet récent dans lequel MathWorks a travaillé avec Daimler Mercedes sur une application de détection d'anomalies qui analyse une grande quantité de données de séries chronologiques et détermine si la ligne de fabrication présente une anomalie. Ici, les outils MathWorks réduisent les grandes quantités de données à un plus petit ensemble de fonctionnalités, comme des modèles et des délais, pour réduire la gestion des données d'un facteur 250.

Figure 3. Les ingénieurs peuvent extraire des caractéristiques des données brutes des capteurs et créer des indicateurs de condition à l'aide de techniques basées sur le temps et la fréquence. Source :MathWork

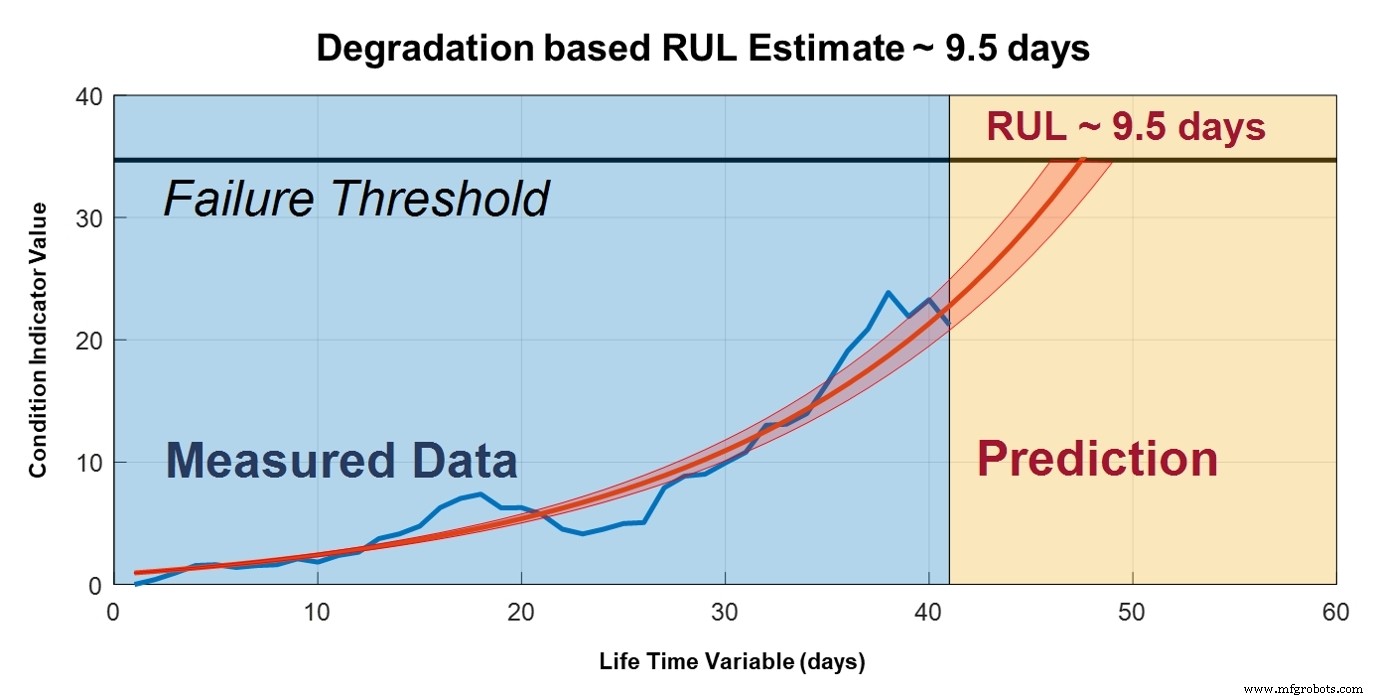

Maintenant que les ingénieurs examinent un plus petit nombre d'indicateurs de condition, ils peuvent créer un modèle prédictif basé sur ces indicateurs de condition.

3. Modèle prédictif

Avec un ensemble de données beaucoup plus petit, qui représente l'ensemble du grand ensemble de données et capture des informations uniques, les ingénieurs peuvent utiliser des outils appropriés pour créer des modèles d'apprentissage prédictifs sans nécessairement apprendre les compétences en IA et en ML.

Une variété de modèles, tels que les modèles de séries chronologiques, les modèles statistiques et les modèles basés sur les probabilités, sont également applicables à la création de modèles prédictifs. "Il existe de nombreuses techniques d'ingénierie traditionnelles pour créer des modèles prédictifs", a déclaré Baru.

Figure 4. La boîte à outils de maintenance prédictive permet aux ingénieurs d'estimer la durée de vie utile restante (RUL) et de fournir des intervalles de confiance associés à la prédiction. Source :MathWorks

Les ingénieurs peuvent également réutiliser un outil pour une application légèrement différente. Baru a mentionné Safran, une entreprise aérospatiale qui utilise des techniques de conditionnement de signaux pour prédire quand un système pourrait tomber en panne. Le travail est effectué dans MATLAB, un environnement de programmation pour le développement d'algorithmes, l'analyse de données, la visualisation et le calcul numérique.

4. Déploiement de l'algorithme

La quatrième étape est probablement la plus importante :déployer l'algorithme d'un modèle prédictif dans un environnement de production. Les ingénieurs peuvent déployer les algorithmes de plusieurs manières. Cela inclut un modèle prédictif intégré localement dans une machine, un petit ordinateur fonctionnant localement en tant que serveur sur site ou des données transmises aux services cloud lorsque la connectivité est viable.

La maintenance prédictive mise en œuvre dans ce workflow en quatre étapes permet aux ingénieurs de déployer un service de maintenance qui peut garantir qu'une machine restera opérationnelle 90 % du temps. Et des outils sont disponibles pour gérer efficacement ces quatre étapes de base.

>> Cet article a été initialement publié le notre site frère, EDN.

Technologie de l'Internet des objets

- Mise en œuvre de la maintenance prédictive à l'aide de la maintenance préventive

- Explication de la maintenance prédictive

- Maintenance prédictive – Ce que vous devez savoir

- Maintenance dans le monde numérique

- Maintenance prédictive pour les fabricants

- Maintenance prédictive et prévision des révolutions industrielles

- Pourquoi avez-vous besoin d'une maintenance prédictive

- L'analyse prédictive expliquée

- Apprentissage automatique dans la maintenance prédictive