Comment modifier la vitesse d'avance pour les commandes de mouvement circulaire

Avez-vous déjà remarqué que les repères laissés sur les surfaces fraisées ne sont pas cohérents entre les mouvements linéaires et circulaires, même s'ils utilisent la même vitesse d'avance ? Vous êtes-vous demandé pourquoi les fraises ont tendance à brouter lorsqu'elles usinent des arcs internes ? La raison est liée à la différence entre la taille du rayon de la trajectoire circulaire de l'axe de la fraise et la taille du rayon de la trajectoire circulaire de la surface de travail.

Les CNC génèrent une vitesse de mouvement pour la trajectoire de la ligne centrale de l'outil de coupe. Lors du fraisage d'un contour à deux axes à 10,0 ipm, c'est l'axe de l'outil de coupe qui se déplace à 10,0 ipm. Lors du fraisage d'une surface linéaire (G01), la CNC usinera la surface de travail droite à une vitesse précise de 10,0 ipm.

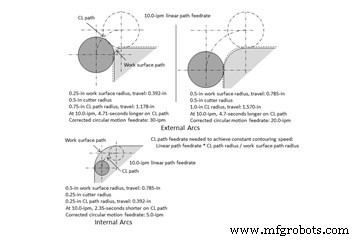

Avec un mouvement circulaire, cependant, la longueur du mouvement circulaire de l'axe central d'une fraise sera différente de celle du mouvement circulaire de la surface de travail. Pour les arcs externes, la trajectoire de l'axe central est plus longue. Pour les arcs internes, il est plus court. Voir l'illustration pour vous faire une idée.

Si la vitesse d'avance est correcte pour les mouvements linéaires et si elle reprend une commande de mouvement linéaire précédente, la CNC usinera les surfaces de travail rondes externes plus lentement et les surfaces de travail rondes internes plus rapidement que les surfaces linéaires. Plus la différence entre la taille de l'arc de la trajectoire de l'axe central et la taille de l'arc de la trajectoire de la surface de travail est grande, plus la différence de vitesse d'avance sera prononcée au point de contact pour l'usinage (point de tangence de la fraise). Le résultat :l'usinage d'arcs à l'aide de la vitesse d'avance du mouvement linéaire peut entraîner un temps de cycle excessif pour les arcs externes, des vibrations, des finitions indésirables ou même des fraises cassées avec des arcs internes.

Cette condition existe également avec les outils de coupe monopoint utilisés pour les opérations de tournage. Mais comme le rayon du nez de l'outil est assez petit, la trajectoire de la ligne centrale est proche de la trajectoire de la surface de travail, ce qui rend l'effet beaucoup moins évident.

Regardez à nouveau l'illustration. Pour les arcs externes, notez l'impact que cela peut avoir sur le temps de cycle. Si vous utilisez la vitesse d'alimentation en mouvement linéaire de 10,0 ipm avec un rayon externe de 0,25 pouce usiné par une fraise de 1,0 pouce de diamètre, ce mouvement prend près de 5 secondes de plus à usiner qu'il ne le devrait. Les programmeurs doivent tripler la vitesse d'avance du mouvement circulaire pour usiner le rayon de la surface de travail de 0,25 pouce de la même manière que les surfaces linéaires.

Le rapport entre la taille du rayon de la trajectoire de la surface de travail et la taille du rayon de la trajectoire de l'axe central détermine la quantité d'augmentation (rayons externes) ou de diminution (rayons internes) de la vitesse d'avance du mouvement circulaire. Dans cet exemple, le rayon du trajet de la surface de travail est de 0,25 pouce et le rayon du trajet de la ligne centrale est de 0,75 pouce (0,25 pouce plus 0,5 pouce). Diviser 0,75 par 0,25 donne un résultat de 3,0. Au lieu d'utiliser la vitesse d'avance du mouvement linéaire de F10.0, le programmeur aura besoin d'une vitesse d'avance de F30.0 pour le mouvement circulaire. La programmation de la vitesse d'alimentation en mouvement circulaire appropriée pour les arcs externes peut avoir un impact important sur le temps d'exécution de la production, en particulier pour les travaux à volume élevé.

Le même rapport existe pour les arcs internes. Encore une fois, divisez le rayon du chemin de la ligne centrale par le rayon du chemin de la surface de travail. Le résultat sera toujours inférieur à un. Multipliez ce résultat par la vitesse d'avance utilisée pour l'usinage linéaire. Cela rend une vitesse d'alimentation plus lente que la vitesse d'alimentation du chemin linéaire.

Certains fabricants de CNC ont des fonctionnalités qui vous aident à résoudre ce problème. Heidenhain, par exemple, inclut sa fonction « vitesse de contournage constante ». FANUC permet le ralentissement des mouvements circulaires internes avec « remplacement automatique des coins » à l'aide d'un paramètre, mais laisse aux constructeurs de machines ou aux utilisateurs finaux le soin d'effectuer les réglages correspondants (consultez le paramètre numéro 7010 avec les CNC actuels des séries 0 et 30 ). Vous pouvez même découvrir que votre système CAM a quelque chose qui peut vous aider.

IMPORTANT : N'utilisez cette technique que lorsque la quantité de matière enlevée est également équilibrée autour du contour usiné - comme lors du fraisage de finition - ou lors de l'usinage de pièces moulées ou forgées de forme presque nette. N'appliquez pas cette technique pour l'usinage grossier lorsque vous enlevez beaucoup de matière des surfaces usinées, en particulier lorsqu'il y a plus de matière sur certaines surfaces que sur d'autres. L'augmentation de la vitesse d'alimentation dans ce cas augmentera considérablement la charge de la fraise.

Si de telles fonctionnalités sont disponibles, apprenez à les utiliser. Sinon - ou si vous n'êtes pas satisfait de leur fonctionnement, ne manquez pas le CNC Tech Talk du mois prochain, qui couvrira deux programmes de code G définis par l'utilisateur qui aident à résoudre ce problème.

Équipement industriel

- Comment se préparer à l'Industrie 4.0

- Comment choisir le bon capteur pour les applications de remplissage

- Comment choisir une valve proportionnelle pour les dispositifs médicaux

- Comment entretenir correctement votre compresseur d'air

- Avantages de l'utilisation de l'automatisation du mouvement pour la fabrication de pierre

- Comment préparer les machines pour le déménagement

- Comment déterminer l'heure de l'entretien des freins de grue

- Comment déterminer les spécifications de commande d'un treuil de grue

- Comment choisir un fournisseur Scan-Pac pour vos matériaux de friction