Mangeoires pour solides en vrac

Il existe essentiellement deux types d'alimentateurs, ceux conçus pour distribuer un débit contrôlé de matériau à un processus ou à une ligne de production et ceux conçus pour contrôler le déchargement de matériaux en vrac du stockage. Bien qu'ils diffèrent généralement considérablement par leur échelle, leur principale distinction est la fonction.

La tâche principale d'un alimentateur de distribution est de fournir de manière constante et fiable un débit précis d'alimentation de matériau dans un état de volume approprié pour l'utilisation. Un chargeur de stockage en vrac peut être moins sensible à la précision, mais plus préoccupé par l'ordre de zone de déchargement du conteneur de stockage. Le modèle d'extraction de l'alimentateur de décharge est donc un facteur de conception critique.

Les doseurs à vis sont couramment utilisés pour décharger les matériaux des trémies et des silos, car ils offrent de nombreuses caractéristiques avantageuses, telles que le confinement total et la possibilité d'extraire progressivement des fentes de sortie étendues.

Les sorties à fente, à leur tour, augmentent la capacité de stockage et permettent d'utiliser des sections de trémie à flux plan, ce qui permet des inclinaisons de paroi de trémie inférieures à celles nécessaires pour les cônes ou les trémies en forme de pyramide. L'extraction progressive à partir d'une fente est essentielle pour le débit massique, mais est également utile pour générer un flux dynamique à travers la sortie de la trémie et minimiser la puissance d'alimentation.pour garantir des performances optimales-

- Pour éviter les temps de séjour prolongés des régions du contenu de la trémie.

- Pour corriger la ségrégation qui s'est produite lors du remplissage.

- Pour minimiser le risque de « rinçage ».

- Pour minimiser l'étirement excentrique et le risque de défaillance structurelle.

- Pour obtenir une densité constante du matériau lors de la décharge.

- Pour homogénéiser ou mélanger le contenu de la trémie.

- Pour minimiser les besoins en énergie du lecteur d'alimentation

Les choix fondamentaux pour le modèle d'écoulement sont généralement classés comme :-

Flux de masse – Pour les matériaux dont la qualité ou le potentiel d'écoulement se détériorent en

Flux de stockage étendu – Pour écoulement difficile, matériaux inertes.

Flux d'entonnoir – Pour un écoulement facile, des matériaux inertes.

Cependant, le débit massique seul est insuffisant pour traiter efficacement certaines difficultés d'écoulement. L'ordre dans lequel différentes régions d'une trémie sont remplies et déchargées peut avoir une incidence importante sur l'état dans lequel le produit est livré. La ségrégation, le « rinçage », les variations de densité, l'« agglomération » et d'autres conditions défavorables d'écoulement et de qualité peuvent tous être aggravés par une extraction inégale.

En effet, le matériau est généralement distribué de manière inégale sur la section transversale d'une trémie en formant un angle de « repos versé » à partir du point de remplissage. S'il y a une différence physique dans les particules de composition, les fractions auront tendance à se séparer lorsqu'elles s'écouleront le long de la surface de repos et à se déposer de manière radiale.

Pour reconstituer ces fractions dans leurs proportions d'origine lors de la décharge, le profil d'extraction de la fente d'alimentation doit correspondre à la section transversale de la trémie. Cela peut être une tâche difficile. Le débit massique est souvent cité comme générant un modèle « premier entré, premier sorti » qui atténue ces risques de déchargement, mais le débit massique signifie simplement que tout le contenu de la trémie est en mouvement pendant le déchargement et que de larges gradients de vitesse peuvent prévaloir.

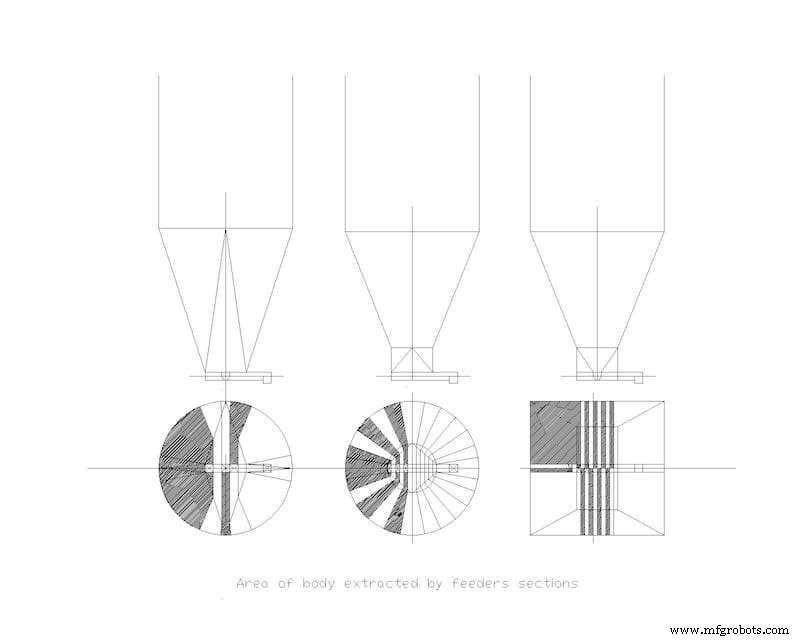

On parle beaucoup d'« extraction uniforme », mais cela est généralement considéré comme s'appliquant à l'entrée du chargeur, alors qu'il devrait se rapporter à la section transversale du corps de la trémie, car de grandes différences peuvent exister entre les sections transversales desservies. par différentes sections de la mangeoire.

Cette exigence de mouvement cohérent s'étend au traitement d'un matériau en vrac qui se charge dans un état fluide et doit se stabiliser à un état stable avant d'atteindre la sortie de la trémie. En effet, la pression hydrostatique de pénétration préférentielle du lit par le matériau à l'état fluide empêchera la pression horizontale du produit plus déposé d'entrer dans la voie d'écoulement. Les chemins d'écoulement étroits augmentent également la vitesse de contre-courant contre la montée de l'air pour s'échapper et rendent le « rinçage » plus probable.

Les performances optimales du chargeur sont garanties par chaque section du chargeur extrayant une région proportionnelle de la section transversale de la trémie qu'elle dessert. Cela peut être une tâche difficile. Le débit massique est souvent cité comme générant un modèle « premier entré, premier sorti » qui atténue ces risques de déchargement, mais le débit massique signifie simplement que tout le contenu de la trémie est en mouvement pendant le déchargement et que de larges gradients de vitesse peuvent prévaloir.

On parle beaucoup d'« extraction uniforme », mais cela est généralement considéré comme s'appliquant à l'entrée du chargeur, alors qu'il devrait se rapporter à la section transversale du corps de la trémie, car de grandes différences peuvent exister entre les sections transversales desservies. par différentes sections de la mangeoire.

Par exemple – Considérons une trémie de section carrée de 6M avec une trémie pyramidale équipée d'un alimentateur de 2M de long. Le premier et le dernier 10 % de l'entrée du chargeur devraient extraire 11 fois la quantité de chacune des autres sections à 10 % pour obtenir un rabattement uniforme dans la trémie.

A l'autre extrême, avec un chargeur de 2M de long sur un diamètre de 2M. Silo, le premier et le dernier 10 % de l'alimentateur devraient prendre une quantité infime, les besoins d'extraction dans les sections suivantes augmentant rapidement avec le rayon local, jusqu'à un maximum au centre. Dans la plupart des applications, il y a un changement progressif de la demande d'extraction pour les sections initiale et finale du chargeur exposées au contenu de la trémie.

Un alimentateur à vis est généralement plus court que la plus grande portée à travers une trémie et le flux des régions de la trémie vers les différentes sections de l'alimentateur est souvent une combinaison de flux linéaire et radial, de sorte que la demande de capacité par unité de longueur de l'alimentateur pour une « extraction uniforme » peut être un exercice exigeant à concilier avec la caractéristique géométrique de l'extraction de vis, à savoir :–

- La première section de vis exposée au contenu de la trémie extrait toute la capacité de transfert axial de la vis, tandis que les sections suivantes ne peuvent extraire que la différence incrémentielle de capacité.

- Les augmentations de pas n'entraînent pas une augmentation proportionnelle de la capacité en raison de la réduction de l'efficacité de transfert axial. L'efficacité du transfert axial dépend de la géométrie de la vis et de l'angle de frottement de contact du matériau manipulé, de sorte que la spécification de l'alimentateur dépend de nombreux facteurs propres à l'application.

- En outre, les augmentations de pas doivent desservir des sections proportionnellement longues de la sortie, de sorte que le taux d'extraction réel par unité de longueur diminue.

- L'efficacité du transfert axial dépend de la friction de contact du matériau manipulé sur la face du filet de vis, elle est donc unique à l'application spécifique.

Pour le schéma d'entraînement des doseurs à vis, voir la figure 1.

À la lumière de ces caractéristiques, il est important de savoir si le produit sera affecté par la durée pendant laquelle il peut être conservé en stockage statique ; soit trop long, par rapport à une détérioration potentielle de la qualité du produit ou des conditions d'écoulement, soit trop court par rapport à la sédimentation du matériau d'un fluide à un état d'écoulement stable.

Comme on le voit sur la fig. 1, les première et dernière sections de l'exutoire présentent généralement la plus grande variation. La proportion peut aller de moins de l'unité à 10:1 en fonction de la forme et des proportions relatives de la trémie et des sections de sortie et de la transition entre elles.

La recherche de demandes de renseignements pour établir les spécifications optimales pour un alimentateur peut nécessiter une coopération étroite entre le fournisseur et l'utilisateur, il est donc préférable de traiter avec un fournisseur spécialisé dans les cas importants.

Réf.

1.Bates.L. « Modèle d'entraînement des déchargeurs de trémie à vis.

ASME Jlrn. Eng pour Ind. Mai 1969. Pp 215-302.

Équipement industriel

- Trémie auto-vidante - Le bon outil pour le travail

- Utilisations multiples d'un chariot de plate-forme

- Faire équipe pour gagner en efficacité

- Broche double pour profils d'écoulement et formage libre

- Concevoir des solutions intelligentes pour les dispositifs de débit de gaz

- 5 techniques de moulage de l'aluminium

- 4 utilisations des pinces hydrauliques

- Tours CNC pour le métal

- Série d'équipements – Centrifugeuses