Principes de base de la conception du dissipateur thermique :facteurs et calcul

Les dissipateurs de chaleur sont les composants les plus faciles à négliger dans les machines et les circuits électriques. Mais ce n'est pas le cas lors de la conception de matériel car les dissipateurs de chaleur remplissent une fonction très cruciale. Presque toutes les technologies, y compris les processeurs, les diodes et les transistors, génèrent de l'énergie thermique qui peut réduire les performances thermiques et rendre les opérations inefficaces.

Afin de surmonter les défis de la dissipation thermique, différents types de dissipateurs thermiques sont conçus pour desservir différents éléments et les maintenir en fonctionnement à leurs températures les mieux adaptées.

Avec le développement rapide de la technologie (en particulier la nanotechnologie) et la fabrication de choses aussi compactes et efficaces que possible, la bonne conception du dissipateur thermique est devenue un frein et un équilibre lors de la fabrication de produits électriques. Ainsi, cet article discutera des détails et des considérations de conception des dissipateurs thermiques.

Qu'est-ce qu'un dissipateur de chaleur ?

Un dissipateur thermique est un dispositif qui élimine l'excès de chaleur d'un autre composant. Dans un circuit intégré, un dissipateur thermique est constitué d'un matériau à haute conductivité thermique pour dissiper la chaleur indésirable. Il fonctionne en élargissant la surface et en permettant à l'air ou au fluide plus frais de passer sur sa surface.

Selon la loi de Fourier, la chaleur passe d'une zone plus chaude à une zone plus froide. Un dissipateur thermique basé sur cette loi fonctionne à travers un gradient de température. Il prend la chaleur indésirable générée dans un composant électrique et la transfère à de l'air ou à un fluide plus froid grâce à des méthodes de transfert de chaleur telles que la conduction ou la convection naturelle.

Types de dissipateurs de chaleur

La première étape de l'identification de la conception des dissipateurs thermiques consiste à déterminer le type de configuration. Il existe deux types de dissipateurs de chaleur courants.

Dissipateurs de chaleur passifs

Les dissipateurs de chaleur passifs sont l'option conventionnelle, ils utilisent un flux d'air naturel. La convection naturelle s'installe à travers le dissipateur thermique qui éloigne la chaleur du composant. Ils sont moins chers à exploiter et ne nécessitent aucune alimentation électrique supplémentaire pour fonctionner.

Dissipateurs de chaleur actifs

Les dissipateurs thermiques actifs sont plus efficaces et puissants, mais ils nécessitent une convection forcée qui utilise de l'air ou un fluide pour permettre le transfert de chaleur. Ils peuvent être facilement identifiés car ils utilisent des appareils alimentés électriquement comme un ventilateur près du dissipateur thermique.

Le choix de l'un ou l'autre dissipateur thermique entraîne une variation de conception. Par exemple, les dissipateurs de chaleur actifs reposant sur des ventilateurs ont besoin d'une surface plus petite et d'un matériau plus léger pour dissiper la même quantité de chaleur qu'un conducteur passif.

Facteurs et considérations dans la conception du dissipateur thermique

Tout dissipateur thermique fonctionne sur le même principe général. Tout d'abord, de la chaleur est produite dans un composant et le dissipateur thermique aide à la dissipation de ladite chaleur. Un dissipateur thermique fixé au composant ou au circuit reçoit de la chaleur par conduction ou via des caloducs. La conductivité thermique du matériau du dissipateur thermique affecte ce processus de manière significative.

Ensuite, le transfert de chaleur dans l'ensemble du dissipateur thermique se produit. L'échangeur de chaleur passif ou dissipateur de chaleur est plus chaud près de la source de chaleur et plus froid vers l'autre extrémité, car une telle conduction naturelle transfère la chaleur de manière inégale sur la surface.

Après cela, la chaleur se dissipe par convection naturelle et forcée. L'air ou le fluide passant directement au-dessus de la surface du dissipateur thermique élimine la chaleur générée par diffusion et la transfère à l'air ambiant.

À l'heure actuelle, il est évident que de nombreux facteurs ont une incidence sur les performances du dissipateur thermique, notamment le matériau, la géométrie et le type de liquide de refroidissement. Avant d'en fabriquer un, la conception du dissipateur thermique doit tenir compte de ces paramètres.

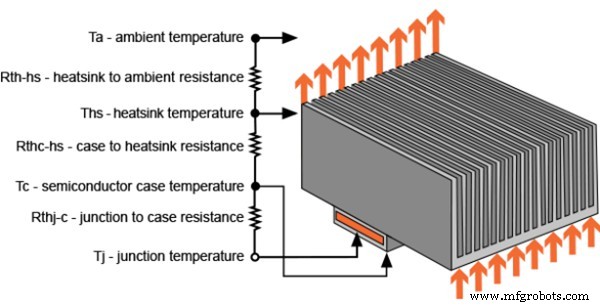

1. Résistance thermique

La résistance thermique peut simplement être définie comme la résistance thermique combinée à laquelle la chaleur générée est confrontée lorsqu'elle se déplace à travers un gradient de température. Cela inclut la résistance thermique à l'intérieur de l'assemblage du dissipateur de chaleur, tout frottement et les pertes d'énergie thermique en raison de la résistance entre le liquide de refroidissement et la surface de l'échangeur de chaleur.

La résistance thermique peut être calculée à l'aide de la valeur de résistance thermique. Il est extrêmement utile pour déterminer la résistance thermique la plus efficace pour les composants et les circuits intégrés.

2. Types de matériaux

La conception du dissipateur thermique est largement affectée par le matériau choisi. Les matériaux populaires pour les dissipateurs thermiques comprennent les alliages d'aluminium tels que l'AA 6063-T6 et le cuivre-tungstène ou le cuivre-molybdène. Les dissipateurs thermiques en cuivre offrent une excellente conductivité thermique et une excellente résistance à la corrosion, mais sont plus lourds et plus chers que l'aluminium. De plus, les diamants à vapeur chimique (CVD), des diamants développés en laboratoire, sont utilisés en raison de leur conductivité thermique provenant des vibrations au sein de leur structure en treillis.

D'autres appareils générant de la chaleur affectés par la résistance thermique comprennent les batteries lithium-ion utilisées dans les voitures et le transfert de chaleur de ces batteries est crucial, sinon, l'emballement thermique peut conduire à un réaction en chaîne détruisant la batterie. Un dissipateur thermique en fibre de carbone à conductivité plus élevée offre une solution de gestion thermique à l'industrie automobile.

3. Ailettes de dissipateur de chaleur

Les ailettes sont le composant d'un dissipateur thermique qui permet le transfert de chaleur du dissipateur thermique vers la température ambiante. La forme et l'emplacement peuvent largement affecter la façon dont le dissipateur thermique transfère l'énergie, tandis que la taille et le nombre de ces ailettes déterminent son efficacité.

3.1 Disposition, forme, taille et emplacement des ailerons

Les ailettes sont l'endroit où le fluide de refroidissement comme l'air passe sur le dissipateur thermique permettant la dissipation de la chaleur. Ainsi, la disposition et la taille sont importantes dans la construction du dissipateur thermique. L'amélioration de ces facteurs peut conduire à une meilleure dissipation de la chaleur et à un flux de chaleur plus facile. Dans une étude sur Science Direct, les conclusions d'un rapport ont expliqué comment la forme peut affecter la gestion thermique des dissipateurs thermiques.

"Les résultats ont montré que les ailettes circulaires amélioraient les performances thermiques du dissipateur thermique et réduisaient la résistance thermique de 25 % et 12 % par rapport aux deux autres formes" - Études de cas en génie thermique

3.2 Efficacité des ailettes

Les composants électriques des unités technologiques extensives telles que les serveurs produisent une chaleur excessive. Un transfert de chaleur lent peut réduire les performances et la durée de vie. Un caloduc et un refroidissement liquide ont un grand potentiel, mais un échangeur de chaleur à ailettes est essentiel pour dissiper la chaleur de manière fiable et continue.

Les ailettes agrandissent la surface de dissipation de puissance dans les composants électriques, et des facteurs tels que l'épaisseur, la hauteur et la résistance thermique ont un impact sur l'efficacité des ailettes. Pour améliorer l'efficacité, la couche limite thermique est rendue plus mince et la direction de l'air est réglée à l'angle optimal avec le dissipateur thermique lui-même fabriqué à partir d'un matériau à haute conductivité thermique.

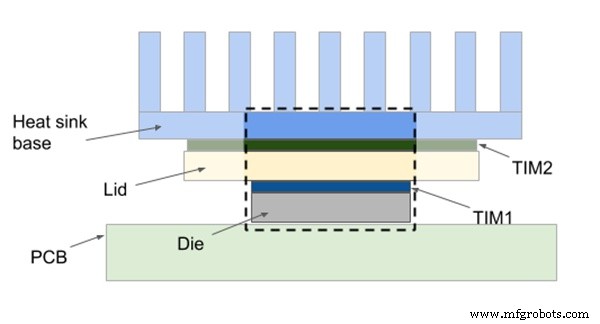

4. Matériau d'interface thermique

Le dissipateur thermique doit être fixé aux composants et circuits électriques. Ce faisant, l'interface entre les échangeurs de chaleur et les composants électriques typiques est appelée matériau d'interface thermique.

La résistance de l'interface thermique peut réduire l'efficacité des dissipateurs thermiques et la rugosité de surface, et l'air et les vides emprisonnés peuvent augmenter la résistance de contact thermique. Naturellement, avec ces défauts dans l'interface, le transfert de chaleur est médiocre et pour réduire la résistance thermique, divers matériaux d'interface thermique comme ceux à changement de phase sont utilisés. La résistance thermique du composant diminue à mesure que l'air est éliminé et que les vides sont remplis, assurant un contact complet.

5. Méthodes de fixation du dissipateur thermique

Un dissipateur thermique est utilisé dans une variété d'endroits, y compris les composants mécaniques. Le choix de la fixation du dissipateur thermique peut améliorer considérablement la dissipation de puissance maximale et dissiper plus d'énergie thermique. Les méthodes largement utilisées incluent le ruban thermique, l'époxy, les clips et les punaises.

De nombreux facteurs dans la conception du dissipateur thermique affectent le choix de la fixation. Par exemple, les grands dissipateurs thermiques lestés ne peuvent pas être pris en charge par des rubans thermiques. L'époxy est un excellent choix dans les solutions de gestion thermique, mais son application est coûteuse et nécessite des compétences.

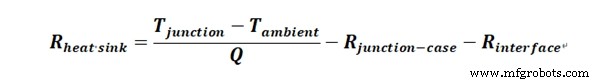

Conception du dissipateur de chaleur :calcul de la résistance thermique

La conception du dissipateur thermique complète la géométrie et la fonctionnalité pour son utilisation prévue. Cependant, pour évaluer les performances de dissipation de la chaleur par les dissipateurs thermiques, certains calculs de résistance thermique sont nécessaires.

Quelques termes à connaître :

Tjonction :Température maximale de fonctionnement de la jonction

Tambiante :Température de l'air ambiant

Q :Chaleur générée

Tjonction-cas :Résistance jonction à boîtier

Tinterface :Résistance du matériau d'interface

Tdissipateur thermique :Résistance thermique du radiateur

La résistance thermique totale est la résistance au flux de chaleur de la jonction au boîtier, la résistance thermique du matériau d'interface et la résistance entre le dissipateur thermique et l'air ambiant.

Les calculs ci-dessus sont également utilisés au stade de la conception pour établir des comparaisons entre différents matériaux et interfaces et pour trouver la résistance thermique appropriée qui correspond à la température de fonctionnement maximale du composant.

Conception du dissipateur de chaleur :calcul de la taille

La première étape du dimensionnement d'un dissipateur thermique consiste à déterminer ses dimensions du dissipateur thermique. Une fois les dimensions définies, l'étape suivante consiste à suivre quelques calculs simplifiés par le calculateur de dissipateur thermique.

- Trouver la chaleur de convection

Québec =2hA(Tcomp – Tambiante )

où

A =HL + t(2H + L)

h =1,42[( Tcomp – Tambiante )/H ] ^0.25

Québec :2hA( Tcomp – Tambiante )

- Vous découvrirez qu'il existe une autre surface où la chaleur peut se dissiper, trouvant la chaleur de convection à A2

Québec =2h2 A2 (Tcompétence – Tambiante )

où

A2 =L[2( H – b) + qn] + tL

s =2,71 [ gβ(Tcomposant – Tambiante )/Lav ]

- Trouver la chaleur émise par rayonnement.

Tout comme la convection, la chaleur peut s'échapper par rayonnement des deux surfaces.

Qr =2ϵσA1 ( T 4 compétence – T 4 ambiant )

Qr2 =2ϵσA2 ( T 4 compétence – T 4 ambiant )

où

A2 =L(t + s) + 2(tH + sb)

- Enfin, le nombre d'ailettes est donné par

Fn =1 + [(Q – Qr2 – Qc2 ) / (Qr1 + Qc1 )]

- La largeur de chaque ailette est donnée par

W =(N – 1) + Nt

Applications des dissipateurs de chaleur

Les dissipateurs de chaleur sont utilisés là où quelque chose produit de la chaleur et doit être régulé en permanence pour maintenir la température de fonctionnement dans les températures maximales autorisées. Dans les unités électriques, les dissipateurs de chaleur se trouvent presque partout où vous voyez des LED et des transistors. Cela permet de les faire fonctionner dans un environnement à température ambiante sans surchauffe.

Les applications des dissipateurs thermiques sont largement caractérisées par la vitesse à laquelle ils conduisent la chaleur. Par conséquent, des matériaux à conductivité thermique plus élevée sont utilisés pour les processus où l'augmentation de la température constitue un risque pour l'opération.

CPU

Lorsque des ordinateurs sont utilisés et que les puces du processeur sont overclockées, une chaleur importante est produite. Un dissipateur de chaleur couplé thermiquement à un processeur peut non seulement stocker cette chaleur, en l'éliminant rapidement de la puce, mais aussi la transférer sur sa surface, pour finalement la dissiper dans l'air ambiant.

Amplificateurs de puissance

Dans les transistors de puissance, la chaleur produite peut entraîner des fuites de courant. Cette augmentation du courant de collecteur peut à son tour augmenter la puissance dissipée, ce qui peut encore augmenter la température. Cela peut conduire à une boucle d'emballement thermique détruisant le transistor. Un dissipateur thermique peut transférer rapidement la chaleur produite à travers sa surface, évitant ainsi tout dommage.

Optoélectronique

Les dissipateurs thermiques sont couramment utilisés avec les LED car le composant lui-même est incapable de modérer sa température de fonctionnement.

Méthodes de fabrication courantes pour la conception de dissipateurs thermiques

Afin de créer une conception de dissipateur thermique efficace, les ingénieurs doivent tenir compte de nombreux facteurs différents, tels que la sélection des matériaux, et l'aluminium est le matériau le plus couramment utilisé pour fabriquer des dissipateurs thermiques. Dans cette section, nous aborderons les 3 méthodes les plus courantes de fabrication de dissipateurs thermiques en aluminium.

Extrusion du dissipateur de chaleur

Le processus d'extrusion convient aux conceptions de dissipateurs thermiques plus simples, qui se caractérisent par des quantités de production élevées, moins d'investissements, des cycles de développement courts et de faibles coûts de production.

Le matériau d'extrusion d'aluminium couramment utilisé est l'aluminium 6063, qui a une bonne conductivité thermique. Le principe de fonctionnement consiste à chauffer le lingot d'aluminium à 520-540 ℃ à haute pression pour laisser le liquide d'aluminium s'écouler à travers le moule d'extrusion avec des rainures pour créer l'embryon du dissipateur de chaleur. Et puis coupez l'embryon du dissipateur de chaleur, la rainure de profil et d'autres traitements sont faits de l'ailette du dissipateur de chaleur que nous voyons couramment.

Dissipateur thermique d'usinage CNC

L'usinage CNC implique une variété de processus, tels que le tournage, le perçage, le fraisage et le meulage. Ce processus peut être appliqué de manière flexible en fonction de la structure des pièces, de l'utilisation de la plupart des pièces structurelles, telles que le formage de plaques, le rainurage du dissipateur thermique, le dressage de la surface inférieure, etc. Cette méthode est particulièrement adaptée à la conception de dissipateurs thermiques à géométrie complexe. .

Dissipateur de chaleur de moulage sous pression

Le principe de moulage sous pression de l'aluminium dissipateur de chaleur en aluminium est similaire au moulage par injection. La matière première de l'alliage d'aluminium est dissoute dans un liquide à haute pression, puis le matériau liquide est rapidement rempli dans le moule. Selon le modèle, la machine de coulée sous pression a commencé à fonctionner et le moulage sous pression unique, après refroidissement et traitement ultérieur, a été transformé en un dissipateur thermique monomère. Le processus peut être intégré dans une conception d'ailettes de dissipateur thermique fines, denses ou complexes.

Conclusion

Les utilisations des dissipateurs thermiques continueront à se développer au fur et à mesure que des progrès techniques seront réalisés et que de meilleures solutions seront trouvées pour rendre un processus plus utile. La conception du dissipateur thermique sera également plus diversifiée et personnalisée.

Si vous recherchez un fabricant pour optimiser la conception de votre dissipateur thermique pour de meilleures performances, chez WayKen, avec une riche expérience dans le traitement des dissipateurs thermiques, nous pouvons prendre en charge vos exigences de conception et de personnalisation personnalisées. Notre équipe prête toujours attention à tous les détails de la communication et de l'interface avec vous afin qu'il n'y ait pas de surprises pour vos bonnes expériences client. Obtenez un devis aujourd'hui !

commande numérique par ordinateur

- Conception de pièces moulées par injection Partie 2 :Marques d'évier

- 4 tendances d'automatisation prometteuses dans la fabrication additive

- es de machines CNC

- pour usiner le titane

- Principes de base de la conception du panneau de commande

- Dissipateur de chaleur PCB

- Conception de la dissipation thermique interne du PCB basée sur le modèle thermique

- Les bases des dissipateurs de chaleur :comment fonctionnent-ils ?

- 7 facteurs à prendre en compte pour une conception de PCB de bonne qualité