tournevis

Contexte

Il serait très difficile de trouver un foyer américain qui n'aurait pas au moins un tournevis. Peut-être l'outil à main le plus répandu, le tournevis a une longue généalogie, résultat d'un processus de fabrication compliqué. On considère qu'Archimède a inventé la vis au troisième siècle BC. , bien que son invention ait été conçue pour transférer le mouvement (comme dans la vis sans fin continue d'un ensemble vis sans fin et engrenage) plutôt que pour attacher les choses ensemble.

Au premier siècle av. , de grosses vis en bois étaient utilisées dans les pressoirs pour la production de vin et de l'huile d'olive, et étaient tournées avec des pointes enfoncées dans ou à travers une poignée qui ressemblait à un tire-bouchon moderne utilisé pour ouvrir des bouteilles de vin, bien que plus grandes. Ceux-ci étaient faits de bois avec une extrémité plate plutôt que pointue, et un récipient pour contenir le matériau pressé.

Des vis et des écrous en métal semblent avoir été utilisés comme éléments de fixation au XVe siècle, bien que les têtes de ces vis aient été tournées avec une clé et non un tournevis - les têtes de vis étaient soit carrées, soit hexagonales. Des vis avec des fentes dans leurs têtes ont été trouvées dans des armures au siècle suivant, bien que la conception de l'outil utilisé pour travailler les vis, le tournevis, soit inconnue.

Le tournevis moderne descend directement d'un foret à lame plate utilisé dans un corset de charpentier vers 1750. Les menuisiers utilisaient des tournevis à main au début des années 1800, et ils sont devenus plus courants après 1850, lorsque les machines ont rendu possible la production automatique de vis. Ces premiers tournevis étaient plats sur toute la longueur de leur manche; la conception actuelle d'une barre arrondie qui n'est aplatie ou façonnée qu'à l'extrémité de travail rend l'outil beaucoup plus solide et tire parti du fil rond utilisé dans sa fabrication. Le type de tournevis le plus ancien et le plus courant est le tournevis à fente, qui s'adapte à une vis avec une seule fente dans la tête. Il existe peut-être trente types de tournevis différents disponibles aujourd'hui dans une variété de tailles, tous avec des objectifs différents et tous conçus pour s'adapter à des vis spéciales.

Le deuxième tournevis le plus utilisé, le « Phillips », a été inventé à la fin des années 1920 par Henry Phillips. Peu de temps après son introduction, l'outil a posé un dilemme à son utilisateur :la tête du tournevis s'éloigne de la vis lorsqu'elle est fixée, ou « came-out », entraînant des têtes de vis dénudées et des assemblages difficiles à démonter. Cependant, le cam-out est devenu une vertu; les vis étaient censées être enfoncées avec un outil électrique, et l'assembleur saurait que la vis était complètement enfoncée lorsque son outil électrique glissait hors de la tête de vis. Une tête de vis qui pouvait accepter le plus grand couple (puissance de rotation) d'un outil électrique était un avantage par rapport aux têtes de vis fendues tournées à la main. Aujourd'hui, les fabricants produisent ou accélèrent la production de tournevis cruciformes qui éliminent le cam-out. Les solutions possibles (bien que les détails de certains systèmes soient des secrets d'entreprise) se concentrent sur l'angle des bords qui s'insèrent dans la vis cruciforme ou sur l'utilisation d'un meilleur matériau de préhension pour enduire ou plaquer la pointe du tournevis.

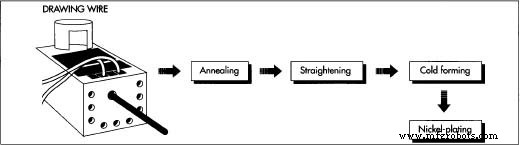

Le tournevis torx, largement utilisé pour automobile réparation et autres applications, a été conçu pour prendre le couple qu'une vis cruciforme peut tout en éliminant le problème de cam-out. Il a six bords en forme d'étoile sur sa pointe plate et s'insère à plat dans la tête de vis.  Pour fabriquer la tige d'acier, le fil est étiré à la machine au diamètre approprié, recuit (traité thermiquement), redressé, puis formé à froid à la forme appropriée. La presse de formage à froid coupe le fil à la longueur désirée et forme la pointe du tournevis et les "ailes" qui s'insèrent dans le manche. La tige est ensuite nickelée pour lui donner une finition protectrice. Il n'est pas rare de trouver des tournevis torx vendus dans un jeu avec des tournevis plats et cruciformes.

Pour fabriquer la tige d'acier, le fil est étiré à la machine au diamètre approprié, recuit (traité thermiquement), redressé, puis formé à froid à la forme appropriée. La presse de formage à froid coupe le fil à la longueur désirée et forme la pointe du tournevis et les "ailes" qui s'insèrent dans le manche. La tige est ensuite nickelée pour lui donner une finition protectrice. Il n'est pas rare de trouver des tournevis torx vendus dans un jeu avec des tournevis plats et cruciformes.

D'autres types de tournevis ont été conçus pour des usages spéciaux, et une quincaillerie bien approvisionnée aura des fentes, Phillips, torx, Robertson (un arbre carré qui s'insère dans un carré correspondant découpé dans la tête de la vis), et d'autres plus types obscurs de tournevis. Certains tournevis n'ont pas trouvé de marché prêt, comme celui qui a été conçu pour s'adapter à des vis spéciales qui ont des fentes à la fois sur le dessus de la vis et sur le côté de la tête de vis, avec des pinces correspondantes sur la pointe du tournevis. Il y a tellement de tournevis et de types de vis disponibles que même une innovation de conception de haute qualité est dépassée par la résistance des consommateurs à acheter de nouveaux types de tournevis et de vis correspondantes.

Matières premières

Les matières premières de la plupart des tournevis sont très basiques :du fil d'acier pour la barre et du plastique (généralement de l'acétate de cellulose) pour le manche. De plus, les pointes en acier sont généralement plaquées de nickel ou de chrome.

Le processus de fabrication

Faire un tournevis à pointe plate ou à fente n'est pas très différent de faire n'importe quelle autre configuration. Les variations entre un tournevis plat et un tournevis cruciforme seront abordées plus loin dans cette entrée.

Fabrication de la barre d'acier

- 1 Premièrement, des bobines de fil vert (fil qui n'a pas encore été étiré à la taille finale) sont livrées à une usine en grandes bobines, certaines pesant jusqu'à 3 000 livres (1 362 kilogrammes). Le fil est généralement environ. 375 pouces (0,95 centimètre) de diamètre. Le fil est ensuite étiré à la machine au diamètre nécessaire à la production; une machine à dessiner réglable peut produire n'importe quel diamètre requis. Lors du tréfilage, le fil est introduit dans une matrice avec une ouverture de réduction jusqu'à ce qu'il prenne la bonne taille.

- 2 Une fois le fil étiré, il est recuit (traité thermiquement) pour obtenir la bonne résistance à la traction dans le métal. Ce processus consiste à cuire le fil à une température d'environ 1 350 degrés Fahrenheit (732 degrés Celsius) pendant 12 heures.

- 3 Ensuite, le fil est redressé par une forge à cordes puis transféré dans une presse de formage à froid, qui coupe le fil à la bonne longueur et forme la pointe du tournevis et les "ailes" qui s'insèrent dans le manche. Ces ailes sont visibles à travers un manche en plastique transparent ou semi-transparent. La "barre" nouvellement formée (le tournevis réel sans poignée Ats) est ensuite traitée thermiquement dans un four en ligne à environ 1 555 degrés Fahrenheit (846 degrés Celsius). Il s'agit d'un processus à flux continu, et lorsque les barres traversent le four, elles tombent dans une trempe à l'huile pour refroidissement. Les barres sont ensuite placées dans un four de retrait (450 à 500 degrés Fahrenheit ou 232 à 259 degrés Celsius) et cuites à une dureté spécifiée.

- 4 Les tournevis des modèles grand public sont nickelés—recouverts d'une couche protectrice de nickel—avant l'assemblage. Si le tournevis est destiné à un usage professionnel, il est transféré à un service de meulage manuel, où la pointe est meulée à la bonne taille. La tige est fraisée chimiquement puis polie. Le tournevis passe ensuite dans un bain éclair au nickel et est électro-chromé.

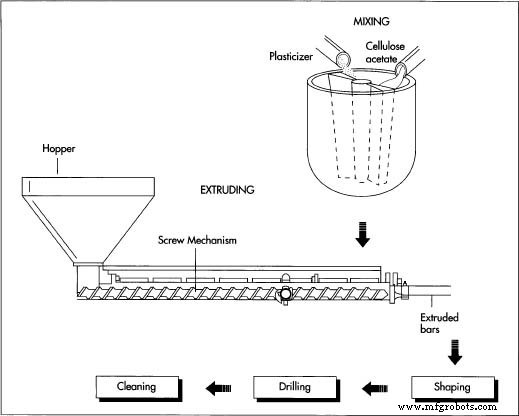

Les poignées en plastique sont fabriquées en mélangeant de l'acétate de cellulose avec un plastifiant, puis en extrudant le mélange sous forme de barre. Après une nouvelle mise en forme, les barres sont percées de manière à ce que les tiges puissent être insérées, nettoyées pour éliminer la saleté et plongées dans un bain de vapeur d'acétone, qui fait fondre et lisse l'extérieur du manche.

Les poignées en plastique sont fabriquées en mélangeant de l'acétate de cellulose avec un plastifiant, puis en extrudant le mélange sous forme de barre. Après une nouvelle mise en forme, les barres sont percées de manière à ce que les tiges puissent être insérées, nettoyées pour éliminer la saleté et plongées dans un bain de vapeur d'acétone, qui fait fondre et lisse l'extérieur du manche.

Tournevis Phillips

- 5 Une fois que la presse de formage à froid (étape 3 ci-dessus) a coupé le fil, le tournevis est envoyé vers une opération de « emboutissage et meulage », où les matrices forment des lames pour la pointe du fil chauffé. L'outil est ensuite rectifié et les ailes sont formées.

- 6 Si un modèle professionnel est produit, la barre passe à une opération de basculement (une bascule automatique qui crée la puce), puis à une machine de profilage (une machine qui coupe un "profil"). Cette dernière machine coupe les quatre rainures ou fentes sur les côtés au-dessus de la pointe. Le fil est ensuite ailé et traité thermiquement de la même manière que les barres de tournevis à pointe plate. Les tournevis cruciformes du modèle grand public sont nickelés, tandis que le modèle professionnel est poli et nickelé/chromé.

Poignées

- 7 Les manches d'un tournevis sont généralement en acétate de cellulose ; il est livré à l'usine sous forme de poudre (colophane d'acétate de cellulose) puis mélangé avec un plastifiant liquide dans un mélangeur géant qui contient environ 1 000 livres (454 kilogrammes) du matériau mélangé. Si une poignée colorée est souhaitée, des pigments sont ajoutés dans le mélangeur. La pâte résultante, qui a la consistance d'une pâte à gâteau épaisse, va ensuite à une extrudeuse (une machine qui force un matériau à travers une ouverture, comme un hachoir à viande force des cordes de viande), qui extrude un morceau solide d'acétate de cellulose . L'acétate de cellulose est ensuite découpé en petites pastilles.

- 8 Ensuite, les granulés sont introduits dans une autre extrudeuse qui extrude les matériaux pour les poignées dans des barres de 8 à 10 pieds (2,4 à

Le type de tournevis le plus ancien et le plus courant est le tournevis à fente, qui s'adapte à une vis avec une seule fente dans le diriger. Il existe peut-être trente types de tournevis différents disponibles aujourd'hui dans une variété de tailles, tous avec des objectifs différents et tous conçus pour s'adapter à des vis spéciales. 3 mètres) de longueur. Si une poignée bicolore est souhaitée, une seconde machine d'extrusion peut être attachée à la première pour extruder une seule tige bicolore. Les tiges sont ensuite placées dans une machine de retournement automatique, qui façonne les poignées et les coupe à la longueur finale. Un trou est ensuite percé dans la poignée où la barre sera insérée.

Le type de tournevis le plus ancien et le plus courant est le tournevis à fente, qui s'adapte à une vis avec une seule fente dans le diriger. Il existe peut-être trente types de tournevis différents disponibles aujourd'hui dans une variété de tailles, tous avec des objectifs différents et tous conçus pour s'adapter à des vis spéciales. 3 mètres) de longueur. Si une poignée bicolore est souhaitée, une seconde machine d'extrusion peut être attachée à la première pour extruder une seule tige bicolore. Les tiges sont ensuite placées dans une machine de retournement automatique, qui façonne les poignées et les coupe à la longueur finale. Un trou est ensuite percé dans la poignée où la barre sera insérée. - 9 Les poignées sont lavées et séchées en machine pour éliminer la graisse, l'huile et les restes en excès du tour et de l'extrudeuse. Ensuite, les poignées sont immergées dans un bain de vapeur d'acétone, qui fond et lisse l'extérieur de la poignée. La vapeur d'acétone est hautement inflammable et ce processus se déroule dans une pièce antidéflagrante.

Assemblage

- 10 La méthode d'assemblage final dépend de la qualité de l'outil fabriqué. Les modèles professionnels sont assemblés individuellement sur une machine d'assemblage horizontale qui force hydrauliquement la barre dans la poignée en plastique. Les poignées sont marquées par un tampon à chaud juste avant d'entrer dans la machine d'assemblage. Ce processus d'assemblage nécessite un opérateur qualifié pour chaque machine.

D'autres modèles peuvent être assemblés sur des presses hydrauliques, trois à la fois. Les modèles les moins chers sont assemblés six à la fois sur une machine et placés par robot sur une machine à cartes skin qui emballe les tournevis pour la vente sur le marché de masse.

- 11 Avant l'emballage, les tournevis peuvent être équipés d'un couvercle de poignée spécial, en fonction des besoins. Un capuchon en caoutchouc fixé sur un manche de tournevis, par exemple, pourrait être plus confortable pour un professionnel utilisant son outil cinq ou six heures par jour. Une grande poignée avec des rainures profondes peut être idéale pour certains travailleurs, tandis que le bricoleur à domicile qui assemble une lampe ou une armoire une fois tous les six mois peut ne pas avoir besoin ou vouloir payer pour le confort supplémentaire.

Contrôle qualité

Rapports des consommateurs Le magazine a découvert, lors de tests de 1983, que le type de finition avait peu d'effet sur la qualité des tournevis, bien que la plupart de leurs tournevis testés étaient plaqués. Un placage de mauvaise qualité, en revanche, pourrait indiquer que l'outil n'a pas été suffisamment soigné dans le processus de fabrication. De même, un meulage de mauvaise qualité peut conduire à des bords et des coins arrondis qui ne seront pas aussi efficaces qu'ils pourraient l'être; une pointe qui a été brûlée pendant le processus de broyage peut ne pas être aussi dure qu'elle devrait l'être.

Processus de fabrication

- Qu'est-ce qu'une vis structurelle?

- 3 types courants de colliers de serrage

- Comment empêcher les vis de se dénuder

- Qu'est-ce qu'une vis à tête fraisée ?

- Histoire de la vis

- 9 raisons de choisir des convoyeurs à vis flexibles

- Qu'est-ce qu'une vis d'assemblage ?

- Qu'est-ce qu'un tournevis coudé ?

- Vue d'ensemble de l'unité de support de vis à billes