cloison sèche

Contexte

Les cloisons sèches sont un matériau de construction composé de minces panneaux de gypse. Le panneau est composé d'une couche de gypse prise en sandwich entre deux couches de papier spécial. Les cloisons sèches constituent une méthode de construction beaucoup plus efficace que la technique antérieure courante consistant à appliquer du plâtre humide sur une latte de gypse.

En plus d'être faciles à installer, les cloisons sèches offrent une mesure de protection contre les incendies aux bâtiments. Le gypse contient de grandes quantités d'eau liée sous forme cristalline; 10 pieds carrés (1,0 m²) de plaques de plâtre contiennent plus de 2 pintes (2 1) d'eau. Lorsqu'elle est exposée au feu, l'eau contenue dans les plaques de plâtre se vaporise; la température du panneau reste à 212°F (100°C) jusqu'à ce que toute l'eau soit libérée, protégeant ainsi la charpente en bois sous-jacente. Même après que toute l'eau se soit évaporée, le gypse lui-même ne brûlera pas et continue de fournir une protection importante contre les incendies.

Le plâtre fabriqué à partir de gypse est utilisé comme matériau de construction depuis des milliers d'années. En fait, le plâtre appliqué il y a au moins 4 000 ans sur les murs à l'intérieur des grandes pyramides d'Égypte est toujours en bon état. Aujourd'hui, les panneaux de cloison sèche sont largement utilisés dans la construction moderne à travers le monde.

Matières premières

Le composant principal des cloisons sèches est le gypse minéral. C'est une roche de faible densité que l'on trouve dans de nombreux gisements dans le monde entier. Chaque molécule de gypse (ou sulfate de calcium dihydrique) est composée de deux molécules d'eau (H 2 0) et un de sulfate de calcium (CaSO 4 ). En poids, le composé est à 21 % d'eau, mais en volume il est à près de 50 % d'eau.

Parce que l'eau présente dans le gypse est sous forme cristalline, le matériau est sec. Bien que la glace, une autre forme d'eau cristalline, devienne liquide à température ambiante, l'eau liée aux molécules de gypse reste solide à moins qu'elle ne soit chauffée à 212 °F (100 °C), auquel point elle passe à l'état gazeux et s'évapore. .

Gypse, appelé gypse par les anciens Grecs, est l'un des minéraux les plus utiles connus de l'homme. Dans sa forme pure, il est blanc, mais les impuretés lui donnent souvent des couleurs comme le gris, le marron, le rose ou le noir. Les anciens Assyriens l'appelaient l'albâtre et en faisaient des sculptures. Aujourd'hui, le gypse pulvérisé est utilisé pour une grande variété d'applications. C'est un ingrédient de certaines marques de dentifrice et est utilisé comme agent de remplissage dans des produits tels que la peinture, les cosmétiques et les médicaments. Le verre de fenêtre automobile est fixé dans un lit de gypse pendant qu'il est poli. Le gypse est appliqué sur les terres agricoles comme engrais et conditionneur de sol. Excellente source de calcium, il est utilisé pour enrichir les aliments comme le pain. Il est même utilisé pour créer des tempêtes de neige simulées dans des films.

Le gypse qui a été broyé et chauffé pour éliminer 75 % de sa teneur en eau est connu sous le nom de plâtre de Paris. Lorsque de l'eau est ajoutée à cette fine poudre blanche, le matériau résultant est facilement moulé dans n'importe quelle forme souhaitée. Lors du séchage, le gypse reconstitué retrouve ses qualités rocheuses tout en conservant la forme souhaitée. Outre son utilisation dans la fabrication de plaques de plâtre, ce matériau est utilisé pour fabriquer des sculptures, de la poterie, de la vaisselle, des accessoires de salle de bain et des moulages pour les os cassés.

Dans sa forme pure, le gypse est blanc, mais les impuretés lui donnent souvent des couleurs comme le gris, le marron, le rose ou noir. Gypse qui a été broyé et chauffé pour éliminer 75 % de sa teneur en eau est connue sous le nom de plâtre de Paris. Lorsque de l'eau est ajoutée à cette fine poudre blanche, le matériau résultant est facilement moulé dans n'importe quelle forme souhaitée.

Dans sa forme pure, le gypse est blanc, mais les impuretés lui donnent souvent des couleurs comme le gris, le marron, le rose ou noir. Gypse qui a été broyé et chauffé pour éliminer 75 % de sa teneur en eau est connue sous le nom de plâtre de Paris. Lorsque de l'eau est ajoutée à cette fine poudre blanche, le matériau résultant est facilement moulé dans n'importe quelle forme souhaitée.

Des millions de tonnes de gypse sont extraites chaque année en Amérique du Nord, et le placoplâtre est le principal produit dans lequel il est utilisé. Outre le matériau nouvellement extrait, jusqu'à 20 % du gypse utilisé pour fabriquer des cloisons sèches peut être recyclé à partir des déchets générés dans l'usine de fabrication ou sur les chantiers de construction. Le gypse produit en tant que sous-produit du processus de désulfuration des gaz de combustion dans les centrales électriques fournit une matière première économique et respectueuse de l'environnement pour la fabrication de plaques de plâtre de haute qualité.

Deux types de papier sont utilisés dans la production de la plupart des cloisons sèches, et les deux types sont fabriqués à partir de journal recyclé. Le papier de finition ivoire Manille, lorsqu'il est correctement apprêté, accepte facilement la plupart des peintures et autres types de produits de finition murale. Le papier arrière gris peut être laminé avec une feuille d'aluminium pour produire un type spécial de cloison sèche qui résiste au flux de vapeur d'eau dans des environnements tels que les salles de bains. Des variétés spécialisées de plaques de plâtre peuvent être fabriquées avec différents types de papier; par exemple, certains papiers sont conçus pour être résistants à l'humidité à divers degrés, tandis qu'un autre type de papier très absorbant est conçu pour accepter une fine couche de placage de plâtre après l'installation.

Le processus de fabrication

La fabrication de cloisons sèches consiste à placer le matériau de noyau de gypse entre deux couches de papier, à sécher le produit et à le finir en panneaux de taille standard.

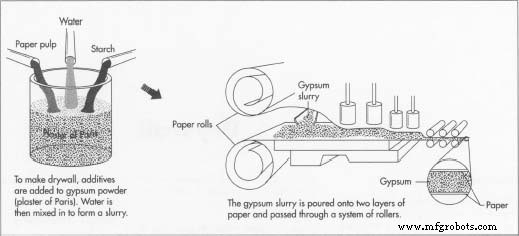

Mélange d'additifs

- 1 Selon la variété de plaques de plâtre produites, certains additifs sont mélangés avec le plâtre de Paris qui formera le noyau de la cloison sèche. Chaque ingrédient supplémentaire représente moins d'un demi pour cent de la quantité de poudre de gypse. De l'amidon est ajouté pour aider les parements de papier à adhérer au noyau, et de la pâte à papier est ajoutée pour augmenter la résistance à la traction du noyau (résistance à la pression dans le sens de la longueur). De la vermiculite non expansée est ajoutée lors de la production de panneaux de gypse résistants au feu ; dans certains cas, de l'argile est également ajoutée.

- 2 De l'eau est ajoutée au mélange de plâtre de Paris pour former une bouillie de consistance appropriée. Un asphalte une émulsion et/ou une émulsion de cire est ajoutée pour atteindre le niveau souhaité de résistance à l'humidité dans le produit final. Un agent moussant tel qu'un détergent est inclus, et pendant le processus de mélange, de l'air est entraîné dans le matériau. Le panneau de gypse fini sera composé à plus de 50 % d'air ; cela minimise le poids de la planche et facilite la coupe, l'ajustement et le clouage ou le vissage à la charpente. Des fibres de verre sont ajoutées au matériau de noyau humide lors de la fabrication de plaques de plâtre cuites.

Faire le sandwich

- 3 La pâte de plâtre est versée sur une couche de papier qui se déroule sur une machine à panneaux longs. Une autre couche de papier se déroule sur la suspension. Le sandwich passe ensuite à travers un système de rouleaux qui compactent le noyau de gypse à l'épaisseur appropriée. Les épaisseurs les plus courantes sont 0,37 pouce (9,5 mm), 0,5 pouce (12,7 mm) et 0,62 pouce (15,7 mm).

Finition des bords

- 4 lignes d'assemblage automatisées dans les usines de plaques de plâtre mesurent de 300 à 800 pieds (93 à 247 m) de long. Au fur et à mesure que la cloison sèche continue le long de la bande transporteuse, les bords se forment. Différentes formes de chants sont possibles, en fonction de l'utilisation finale du panneau. Les options incluent le bord carré traditionnel, un type à rainure et languette, des bords coniques et/ou biseautés et même des bords arrondis.

- 5 Le papier de face est enroulé confortablement autour de chaque bord et scellé au papier de dos.

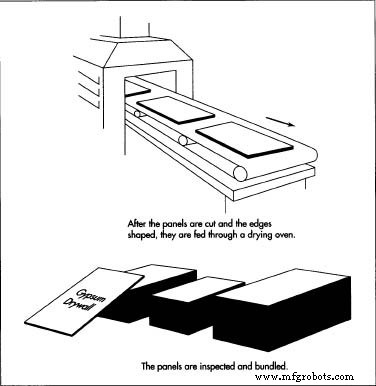

Découpe des panneaux

- 6 Au moment où les bords ont été façonnés, le noyau de plâtre a suffisamment durci pour qu'un couteau découpe la bande continue en panneaux de tailles standard. Le panneau, généralement de 48 pouces (1219 mm) ou 54 pouces (1572 mm) de large, est généralement découpé en panneaux de 8 pieds (2400 mm) ou 12 pieds (3600 mm) de long.

Le processus de séchage

- 7 Les panneaux sont transférés sur une ligne de convoyage qui les fait passer à travers une longue étuve de séchage. Dans une usine, par exemple, le four à gaz mesure 143 m de long. Les panneaux entrent dans le four à 500 °F (260 °C) et sont exposés à des niveaux de chaleur progressivement décroissants pendant les 35 à 40 minutes qu'ils traversent dans le système. L'humidité et la température sont soigneusement contrôlées dans le séchoir.

Le produit fini

- 8 Après leur sortie de l'étuve de séchage, les panneaux de cloison sèche sont inspectés visuellement avant d'être regroupés en « ascenseurs » de 30 ou 40 planches et transférés à l'entrepôt en attente d'expédition. Chaque carte est étiquetée avec un code à barres UPC qui est utilisé pour l'inventaire de l'entrepôt, la facturation et la numérisation des prix au niveau de la vente au détail.

Évolution du produit

Depuis l'invention du placoplâtre au tournant du siècle, il y a eu des progrès graduels pour le rendre plus léger tout en améliorant ses caractéristiques de performance. À la fin des années 1950, les plaques de plâtre standard (non résistantes au feu) pesaient 2 livres par pied carré (9,8 kg par m²); les divers types de plaques de plâtre standard sont maintenant en moyenne d'environ 1,6 livre par pied carré (8 kg par m²). Cela facilite non seulement la manipulation et l'installation, mais réduit également les coûts d'expédition.

Les panneaux de gypse résistants au feu et à l'humidité ont été développés à la fin des années 1950 et au début des années 1960. Une autre innovation est venue en 1988 avec le développement du panneau de plafond à densité contrôlée (CD). Dans ce produit, le noyau est comprimé de manière à créer des couches minces et denses de gypse des deux côtés d'un noyau de densité standard. Bien que le panneau CD ait une épaisseur de 0,5 pouce (12,7 mm), il est plus résistant à l'affaissement que le panneau de gypse conventionnel d'une épaisseur de 0,62 pouce (15,7 mm).

Un autre domaine d'investigation concerne de meilleures façons d'éliminer les déchets de panneaux muraux. Pendant la construction du bâtiment, des déchets de cloisons sèches sont générés, à la fois sous forme de garnitures de panneaux découpés pour s'adapter aux formes requises et sous forme de panneaux endommagés qui ne peuvent pas être utilisés. On estime que 1,7 million de tonnes (1,5 milliard de kg) de déchets de plaques de plâtre ont été déposés dans des décharges aux États-Unis en 1990. Des recherches ont commencé dans le domaine de la pulvérisation de ce matériau et de son utilisation comme traitement du sol plutôt que de simplement le jeter. . Il semble que les effets soient très similaires à ceux obtenus avec les produits de gypse fabriqués spécifiquement pour un usage agricole.

Processus de fabrication

- arroseur de pelouse

- Lave-vaisselle

- Contrôle de remplissage de la piscine

- Qu'est-ce qu'une pompe à eau de mer ?

- Une introduction à la pompe à eau chaude

- Qu'est-ce qu'une pompe à eau multicellulaire ?

- Qu'est-ce qu'une pompe à eau commerciale ?

- Introduction aux pompes à eau immergées

- Différents types d'éoliennes