Épingle de bowling

Contexte

La première référence enregistrée à un jeu dans lequel une balle est lancée sur des quilles date de 300 A.D. La référence vient d'Allemagne où le jeu faisait partie d'une cérémonie religieuse pratiquée par les moines. Au cours de la cérémonie, les épingles signifiaient les péchés du quilleur, qui devaient être frappés avec une balle. Une fois découvert, le bowling s'est répandu sous diverses formes dans toute l'Europe. En 1366, le roi Édouard III d'Angleterre aurait interdit toute forme de bowling (apparemment, cela distrayait ses troupes).

Au début des années 1800, le jeu moderne de bowling à neuf quilles est apparu pour la première fois aux États-Unis. Il n'y a eu aucune normalisation du jeu et les règles et spécifications régionales ont prévalu jusqu'en 1895. À cette époque, le restaurateur Joe Thum a réuni des représentants de divers clubs de bowling à New York et a créé l'American Bowling Congress (ABC).

Les épingles utilisées dans cette première compétition et pendant un autre demi-siècle étaient faites d'un seul bloc d'érable dur. Ces épingles solides étaient suffisamment durables et simples à fabriquer. Le seul inconvénient important était que, avec la densité variable du bois, le poids d'une broche individuelle était difficile à standardiser. Puis, en 1946, American Machine and Foundry a acheté le brevet d'un poseur de quilles automatique et a commencé à produire une machine qui à la fois populariserait le jeu et changerait la façon dont les quilles étaient fabriquées. La nouvelle machine n'a pas été un succès immédiat. Les pistes de bowling avaient beaucoup de goupilles pour réinitialiser les pistes, et la machinerie d'origine était relativement peu développée. Cependant, les clients appréciaient la vitesse des nouveaux poseurs de quilles et les machines pouvaient fonctionner de longues heures sans repos. Au fur et à mesure que les poseurs de quilles automatiques se sont répandus, un nouveau problème est survenu. Les poseurs de quilles étaient beaucoup plus durs sur les quilles que les mains humaines, de sorte que les quilles ont commencé à se briser et à se fissurer beaucoup plus rapidement. À leur tour, les éclats des quilles encrassaient la machinerie des poseurs de quilles.

En 1954, Vulcan Manufacturing a produit la première broche pour résoudre le problème, le Vulcanate. Vulcan a scié une tige solide standard en deux avant sa mise en forme finale et a collé un morceau plat d'érable entre les moitiés. Avec cette conception, Vulcan pourrait percer du bois hors de la pièce centrale au besoin pour réduire le poids final de la goupille. La conception présentait également plus de grain de bord à l'extérieur de la broche, rendant les broches plus résistantes que celles en bois massif. La même année, Henry Moore a introduit une épingle plastifiée. Comme pour le poseur de quilles, le nouveau revêtement n'a pas été immédiatement adopté par l'industrie du bowling. Le plastique liquide utilisé dans l'épingle de Moore ajoutait un poids important et s'écaillait facilement. Cependant, le concept derrière la conception de la broche était solide et les fabricants ont rapidement commencé à rechercher un revêtement léger et durable. Même le plus léger des revêtements ajoutait du poids aux épingles, ce qui réduisait la notation, de sorte que les fabricants se sont éloignés de l'érable massif et ont commencé à suivre l'exemple de Vulcan consistant à coller des pièces plus petites ensemble en forme d'épingle. En 1961, la goupille solide avait complètement disparu.

Matières premières

Noyau

Comme mandaté par l'American Bowling Congress et le Women's International Bowling Congress (ABC/WIBC), toutes les quilles sont faites « d'érable neuf (inutilisé), sain et dur. D'autres matériaux peuvent être utilisés s'ils sont approuvés par ABC/WIBC. L'érable utilisé est récolté au-dessus du 45e parallèle, qui traverse les États les plus au nord des États-Unis, au-dessus des zones où de fortes concentrations minérales diminuent la densité du bois. D'autres matériaux de noyau ont été essayés. À la fin des années 1960, les fabricants ont tenté d'approfondir le concept de laminage en utilisant du bois de particules. Le bois de particules est fabriqué en déchiquetant du bois, en le mélangeant à un agent de liaison et en le pressant pour lui donner une forme. Le problème était qu'un mélange dense rendait les quilles durables mais peu marquées, tandis que les quilles légères avaient le problème inverse. Un noyau de mousse de polypropylène et de fibre de verre connu sous le nom de noyau de digue a également été tenté. La mousse a été moulée en deux pièces, en haut et en bas, et les moitiés ont été ajustées sur une cheville en bois. Les tests de durabilité ont été impressionnants, mais le projet n'a jamais abouti à la production.

Revêtement

Lorsque les épingles étaient faites de blocs d'érable solides, elles étaient simplement recouvertes d'une couche de laque blanche et finies avec une couche de laque transparente. L'avènement du poseur de quilles automatique a stimulé le besoin de revêtements plus durables, et le premier à avoir réussi a été l'éthylcellulose. L'enrobage à l'éthylcellulose était un procédé à sept couches. Les épingles ont d'abord été trempées dans une couche conçue pour sceller les pores du bois, puis dans une couche conçue pour offrir une meilleure adhérence pour les couches suivantes. Ensuite, cinq couches d'éthycellulose ont été appliquées. Après la première couche, une chaussette en filet de nylon a été tendue sur la tige où elle a agi comme des barres d'armature en fer dans le béton ou comme de la paille dans la brique d'adobe, fournissant une structure pour les couches suivantes.

Les deux revêtements utilisés aujourd'hui sont le nylon et le Surlyn de DuPont. Le nylon a l'avantage d'être plus tolérant dans le processus de moulage et d'avoir un coût inférieur à celui du Surlyn. Mais les noyaux doivent être trempés dans du latex pour empêcher le nylon de se fissurer, et le nylon n'offre pas la même rigidité que le Surlyn.

Conception

Les trois considérations dans la conception d'une quille de bowling sont la durabilité, la notation et le son. La durabilité des broches a été considérablement améliorée grâce à l'utilisation de noyaux multi-pièces et de revêtements plus résistants. Les noyaux multipièces sont plus solides et plus durables que les blocs simples durables en raison de la façon dont le bois pousse. Un arbre grandit en couches ou en anneaux, chaque anneau suivant les contours de celui en dessous. Si l'anneau précédent avait un pli ou une courbe à un certain endroit, l'anneau suivant aura également ce pli ou cette courbe, de même que tous les anneaux suivants. Lorsque vous utilisez un seul bloc de bois, toutes les couches de ce bois fléchissent et finissent par se casser au même endroit car elles ont toutes la même forme, mais si vous prenez plusieurs petits morceaux et les collez dans un bloc, chaque pièce a ses virages naturels et ses points faibles à un endroit différent, de sorte que chacun renforce l'autre. Un avantage supplémentaire de cette méthode pour les quilles de bowling réside dans la manière dont les anneaux se tiennent les uns aux autres. Lorsqu'un arbre est dans son état naturel, sa section transversale est une série d'anneaux concentriques. Une fois broyée en bois, la section transversale ne contient que des parties des anneaux, elle se rapproche donc plus des feuilles de carton empilées. Si vous poussiez contre le côté d'une pile de carton, chaque feuille serait assez rigide, mais chacune glisserait hors de la pile assez facilement, et vous pourriez soulever les feuilles du dessus sans aucun problème. Si vous deviez appuyer sur le dessus de la pile, vous ne pourriez pas facilement la diviser en deux, mais elle se compresserait avec peu d'effort. C'est exactement la situation avec les quilles. Les vieilles épingles solides se cabosseraient sur la face de leurs couches de grain, et les grandes couches plates se décolleraient et se fendraient au bord. Le collage de plusieurs morceaux de bois offre l'avantage de résister à la compression en présentant tout le grain du bord à l'extérieur de la tige, mais comme aucune couche ne traverse la tige, ils sont moins sujets à se fendre.

La partition et le son sont tous deux façonnés par les préférences du quilleur et sont principalement contrôlés par le matériau de base. Le seul but d'une quille de bowling est de tomber. S'il ne tombe jamais, le jeu devient beaucoup moins intéressant. Bien qu'une solution évidente au problème de durabilité serait de fabriquer une épingle dans un matériau plus résistant que le bois, comme l'acier, la plupart des autres matériaux sont trop lourds, de sorte qu'ils ne tombent pas aussi facilement que les quilleurs s'y attendent. Ce qui a découragé l'utilisation de nombreux autres matériaux, cependant, c'est  Une quille de bowling est un assemblage complexe de plusieurs pièces de bois d'érable; chacun fait de encore morceaux plus petits. Chaque sous-ensemble est collé et serré dans un moule sous pression pour le construire dans la pièce plus grande suivante. sonner. Le son distinctif des quilles qui s'écrasent fait partie de l'aura du jeu, et ce son vient du bois. À l'heure actuelle, aucun autre matériau n'a été en mesure de l'égaler.

Une quille de bowling est un assemblage complexe de plusieurs pièces de bois d'érable; chacun fait de encore morceaux plus petits. Chaque sous-ensemble est collé et serré dans un moule sous pression pour le construire dans la pièce plus grande suivante. sonner. Le son distinctif des quilles qui s'écrasent fait partie de l'aura du jeu, et ce son vient du bois. À l'heure actuelle, aucun autre matériau n'a été en mesure de l'égaler.

Le processus de fabrication

Une quille de bowling est un assemblage complexe de plusieurs pièces de bois d'érable; chacun fait de morceaux encore plus petits. Chaque sous-ensemble est collé et serré dans un moule sous pression pour le construire dans la pièce plus grande suivante. Le bois est séché dans de grands fours pendant 8 à 10 jours avant d'être expédié à l'usine. Arrivés à l'usine, des planches entières sont coupées d'un coup en bandes puis en blocs de dimensions spécifiques par des scies automatiques multi-lames.

Noyau

- 1 Le noyau d'une épingle commence par le poteau. Le poteau est composé de trois sections d'érable, chacune de 2,8125 po (7,14 cm) de large sur 0,875 po (2,22 cm) d'épaisseur et 15,5 po (39,3 cm) de haut pour former un bloc légèrement rectangulaire de 15,5 po (39,3 cm) de haut. En même temps, huit bandes d'érable de 16 po (41 cm) de long, 0,875 po (2,22 cm) sur 1,25 po (3,17 cm) d'épaisseur sont collées pour former un 7 po (18 cm) de large sur 16 po (41 cm) long conseil appelé le panneau. Le panneau est passé dans une raboteuse électrique pour rendre ses surfaces supérieure et inférieure planes et uniformes, puis il est coupé avec une scie à table dans le sens de la longueur et en deux en deux morceaux de 3 po (8 cm) de large et deux de 4 po (10,2 cm) pièces larges appelées joues. Les joues seront collées au poteau pour former la grande extrémité inférieure de la broche connue sous le nom de ventre.

- 2 Premièrement, les joues de 3 po (8 cm) sont collées à 1 po (2,54 cm) du bas sur le côté le plus long du poteau et l'assemblage est serré dans un gabarit pour assurer l'alignement de toutes les pièces.

- 3 Une fois que cet assemblage a séché, il est passé dans la raboteuse pour que ses bords soient affleurants et pour que le poteau soit un carré parfait de 2,625 po (6,67 cm). Ensuite, la pièce est passée dans une machine qui la pèse, calcule sa densité et détermine la quantité de bois qui doit être retirée pour que la broche finale soit conforme aux spécifications.

- 4 La machine perce le poteau pour ajuster son poids, puis répète le processus jusqu'à ce que la goupille tombe dans une plage de poids de 4 oz (113,4 g). Les joues de 4 pouces (10,2 cm) sont collées sur les trous, chevauchant les côtés des joues de 3 pouces (8 cm) et le nouvel assemblage est à nouveau serré dans un gabarit pour aligner correctement toutes les pièces. À cette étape, le noyau s'appelle la billette et a la forme de base d'une quille de bowling, sauf qu'il est carré. Un trou est percé au centre du fond de la billette pour être utilisé plus tard pour centrer la broche pendant le processus de revêtement.

- 5 La billette est ensuite placée sur un tour et une seule lame épousant le profil d'une broche entière la découpe dans sa forme définitive.

Revêtement

- 6 La principale méthode utilisée aujourd'hui pour le revêtement des quilles de bowling est le moulage par injection. Le processus consiste à placer un objet dans un moule métallique en deux pièces, chaque pièce portant une empreinte de la moitié de l'objet à mouler. Dans le cas des quilles, les moitiés sont identiques. Si le nylon est utilisé comme revêtement, les broches sont d'abord trempées dans du latex pour empêcher le nylon de se fissurer.

- 7 Le noyau tourné est placé dans la moitié inférieure du moule. Une goupille rétractable glisse dans le trou central qui a été percé dans le fond de la billette. Cette goupille et plusieurs pièces surélevées dans le moule appelées supports maintiendront le noyau au centre du moule pendant que le revêtement est appliqué. Le moule est ensuite fermé et serré.

- 8 Le revêtement est injecté sous haute pression à travers de nombreuses petites ouvertures appelées portes. Cette haute pression assure non seulement un revêtement uniforme, mais elle comprime également le bois, le rendant ainsi plus dense et plus résistant aux bosselures.

- 9 Une fois que la quantité prédéterminée de revêtement a été injectée, de l'eau circule dans des tubes dans le moule pour le refroidir. La broche enduite refroidie est retirée du moule et un ouvrier coupe les tiges de revêtement laissées par les portes.

- 10 La surface est ensuite poncée pour éliminer tout excès restant laissé par les portes et pour lisser les légères empreintes faites par les supports. L'emblème du fabricant de broches, le tampon d'approbation ABC/WIBC et toutes les marques décoratives sont sérigraphiés sur la surface.

- 11 Ensuite, une couche de protection brillante finale est pulvérisée sur la broche. Le bas de la goupille est coupé à plat et un anneau en plastique dur est collé dans une encoche au bas de la goupille appelée jupe. L'anneau protégera à la fois la jupe et fournira le rayon de 5/32 po (0,4 cm) requis par ABC/WIBC le long du bord extérieur de la base de la goupille.

Sous-produits/Déchets

Une grande partie du bois utilisé dans la fabrication des quilles est lui-même un sous-produit. L'industrie du revêtement de sol usine des milliers de pieds-planche d'érable chaque année. Parce que les consommateurs préfèrent le bois de couleur claire, les parties les plus foncées du bois sont taillées. Puisqu'une quille de bowling est enduite, la couleur n'a pas d'importance. Les usines ont commencé à couper ces pièces à la taille utilisée dans les épingles, de sorte que ce qui était de la ferraille est maintenant un produit utile.

Contrôle qualité

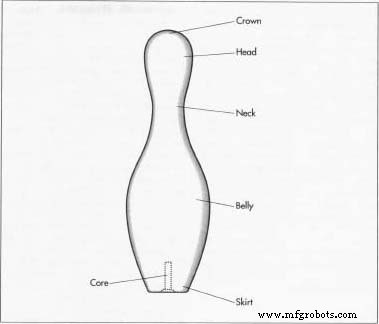

L'ABC/WIBC établit des normes strictes pour la hauteur des broches, le poids, la teneur en humidité, l'épaisseur du revêtement, le centre de gravité et une myriade d'autres détails. Chaque nouvelle conception de goupille doit répondre à ces normes et doit passer des tests de durabilité spécifiques sur le terrain. Le fabricant inspecte chaque bloc de bois avant qu'il n'entre dans le processus d'assemblage. Les pièces présentant des nœuds, des fissures, des dépôts minéraux ou des grains irréguliers sont rejetées. Une fois utilisée, une épingle durera environ six mois avant de devoir être réparée ou recouverte. Par la suite, il durera encore six mois avant de casser. La plupart des cassures se produisent dans la zone mince juste en dessous du sommet appelée le cou, où l'action de fouetter d'être renversé fléchit le bois jusqu'à 0,25 po (0,63 cm).

Le futur

L'érable est le matériau de base de choix pour les quilles de bowling depuis plus de 200 ans. Malgré des expériences avec des matériaux aussi divers que l'aluminium, le plastique et le magnésium, rien n'a été trouvé pour fournir la durabilité, le son et la gamme de notation de l'érable.

Processus de fabrication

- Qu'est-ce qu'une goupille d'attelage pliée ?

- De quoi sont faites les goupilles?

- Qu'est-ce qu'une goupille fendue ?

- Surveillez la température de votre maison à l'aide de votre Raspberry Pi

- Exhibit :The Primal Display

- Capteur d'eau haute sensibilité sur MCP3008

- Poinçons à goupille cylindrique :utilisations et applications

- Qu'est-ce qu'une pompe à eau automatique ?

- Comprendre l'articulation articulée