Propriétés des PCB automobiles et considérations de conception

Les éléments électroniques jouent un rôle de plus en plus actif dans l'automobile. Actuellement, un véhicule de haut niveau contient plus de 200 unités de commande électroniques, dont certaines sont des capteurs et des processeurs appliqués dans le cockpit de la voiture. On peut en conclure que la valeur des produits électroniques destinés à l'automobile réside dans le système dynamique, la carrosserie et le châssis et que la majorité d'entre eux sont concernés par la puissance numérique.

L'application des systèmes électroniques dans l'automobile vise à augmenter les performances de l'automobile, couvrant trois aspects :

a. L'amélioration de l'environnement fait référence à l'économie de carburant, à la réduction des gaz résiduaires, à la transformation du carburant de l'essence, du gaz naturel, du biocarburant à l'énergie hybride et à l'énergie pure. Les véhicules électriques sont donc devenus une orientation stratégique pour l'industrie automobile.

b. L'amélioration de la sécurité réside dans la réduction des accidents de la circulation, allant de l'airbag, de la surveillance radar, de la caméra stéréo, de la surveillance infrarouge et de l'évitement automatique à la conduite autonome. Actuellement, les véhicules autonomes attirent l'attention et les investissements de la majorité.

c. La commodité et le confort sont généralement enracinés dans l'audio, l'affichage vidéo, la climatisation, l'ordinateur, la communication mobile, Internet, la navigation et le péage électronique pour des considérations de commodité et d'humanisation.

En tant que colonne vertébrale des appareils électroniques, les PCB (cartes de circuits imprimés) appliqués aux automobiles doivent également répondre aux exigences énumérées ci-dessus.

Exigence fondamentale pour les PCB automobiles

• Exigence d'assurance qualité

Une exigence fondamentale d'assurance qualité à long terme pour les fabricants ou les distributeurs réside dans un système de gestion de la qualité solide, c'est-à-dire ISO9001 d'un point de vue international. En raison de la particularité de l'industrie automobile, trois grands constructeurs automobiles d'Amérique du Nord ont co-établi un système de gestion de la qualité en 1994 uniquement pour l'industrie automobile, c'est-à-dire QS9000. Au début du 21 er siècle, un nouveau système d'administration de la qualité a été publié par les constructeurs automobiles mondiaux sur la base des réglementations ISO9001, c'est-à-dire ISO/TS16949.

En tant que réglementation technique pour l'industrie automobile dans le monde entier, l'ISO/TS16949 intègre des exigences particulières pour l'industrie automobile et se concentre sur la prévention des défauts, les fluctuations de qualité et la réduction des déchets dans la chaîne d'approvisionnement des composants automobiles.

Par conséquent, le premier certificat que les fabricants de circuits imprimés automobiles doivent obtenir est ISO/TS16949 avant leur véritable entrée sur le marché automobile.

• Exigence de base en matière de performances

un. Haute fiabilité

La fiabilité automobile se décline principalement en 2 aspects :l'un est la durée de vie pendant laquelle les unités de commande et les composants électroniques fonctionnent normalement, tandis que l'autre est la résistance à l'environnement qui permet aux unités de commande et aux composants électroniques automobiles de se comporter de manière excellente dans un environnement extrême.

La durée de vie moyenne des automobiles est de 10 à 12 ans pendant lesquels seuls les composants ou pièces vulnérables peuvent être remplacés. En d'autres termes, le système électronique et les PCB doivent présenter une année de service telle que celle des automobiles.

Les véhicules ont tendance à être affectés par le climat et l'environnement au cours du processus d'application, allant du froid glacial, de la chaleur extrême et de la brillance et de la pluie à long terme. En dehors de ceux-ci, ils doivent souffrir de changements environnementaux provoqués par la chaleur générée par le fonctionnement des composants et systèmes électroniques. Il en va de même pour les systèmes électroniques automobiles et les PCB. les systèmes électroniques automobiles doivent vaincre les rigueurs suivantes dans l'environnement, notamment la température, l'humidité, la pluie, la fumée acide, les vibrations, les interférences électromagnétiques (EMI) et les surtensions.

b. Légèreté et miniaturisation

La légèreté et la miniaturisation sont bénéfiques pour l'économie de carburant, qui résulte de la légèreté et de la miniaturisation de chaque composant et circuit imprimé. Par exemple, le volume d'ECU (unité de contrôle électronique) appliqué à l'automobile était de 1 200 cm 3 au début du 21 er siècle alors que celle-ci a été réduite d'au moins quatre fois. La légèreté et la miniaturisation des PCB découlent de l'amélioration de la densité, de la réduction de la surface, de la minceur et des couches multiples.

Propriétés de performance des PCB automobiles

• Types multiples

En tant que combinaisons de dispositifs mécaniques et électroniques, les technologies automobiles modernes intègrent des techniques traditionnelles et des technologies scientifiques de pointe. Différentes pièces dépendent d'appareils électroniques avec différentes fonctions, conduisant à des applications de PCB avec différentes missions.

Sur la base de la distinction en termes de matériau de substrat des PCB pour l'automobile, ils peuvent être classés en PCB à base de céramique inorganique et en PCB à base de résine organique. La principale propriété des PCB à base de céramique est une résistance élevée à la chaleur et une excellente stabilité dimensionnelle, applicables au système moteur dans un environnement hautement thermique. Néanmoins, les PCB à base de céramique présentent une mauvaise fabricabilité, ce qui entraîne un coût élevé des cartes de circuits imprimés. Avec le développement d'un substrat en résine nouvellement développé avec une résistance à la chaleur accrue, les PCB à base de résine sont principalement appliqués dans la majorité des véhicules modernes.

Une règle générale est suivie :les PCB utilisant des matériaux de substrat aux performances différentes sont appliqués dans différentes sections d'un véhicule, responsables de la mise en œuvre de différentes fonctions. Le tableau suivant montre le type de PCB compatible avec une partie des appareils ou instruments du véhicule.

| Appareils du véhicule | Types de PCB |

| Compteur de vitesse ; climatiseur | PCB simple/double couche PCB flexible simple/double couche |

| Autoradio ; surveiller | PCB double couche PCB multicouche PCB flexible |

| Dispositifs de communication automobile ; appareils de localisation sans fil; système de contrôle de sécurité | PCB multicouche PCB HDI PCB flexible |

| Système moteur ; système de contrôle de transmission de puissance | PCB à noyau métallique PCB rigide-flex |

| Contrôleur de puissance du véhicule ; appareil de navigation | PCB intégré |

• Exigence de fiabilité sur les PCB à différentes sections du véhicule

En tant qu'outil de transport relevant de la sécurité publique, l'automobile appartient à une gamme de produits à haute fiabilité. Outre les exigences habituelles en matière de dimensions, d'apparence et de performances sur la mécanique et l'électronique, une série de tests concernant la fiabilité doit être mise en œuvre sur ceux-ci.

un. Essai de cyclage thermique (TCT)

5 niveaux sont définis en fonction des différentes sections d'un véhicule. Le tableau ci-dessous récapitule les températures de cyclage thermique pour les PCB sur diverses sections du véhicule :

| Section Véhicule | Niveau | Basse température | Haute température |

| Dans la carrosserie du véhicule | A | -40 °C | 85 °C |

| Châssis du véhicule ci-dessous | B | -40 °C | 125 °C |

| Au-dessus du moteur | C | -40 °C | 145 °C |

| Pièces de transmission | D | -40 °C | 155 °C |

| Dans le moteur | E | -40 °C | 165 °C |

b. Test de choc thermique (TST)

Il est tout à fait normal que les PCB automobiles soient appliqués dans un environnement de chaleur extrême, ce qui est particulièrement difficile pour les PCB en cuivre lourds car ils doivent souffrir à la fois de la chaleur externe et de la chaleur résultant de leur propre corps. Ainsi, une exigence plus élevée est requise pour la résistance à la chaleur des PCB automobiles.

Pour participer au test de choc thermique, les PCB automobiles doivent être immergés dans de la pâte à souder à une température élevée de 260 ° C ou 288 ° C pendant 10 secondes trois fois, après quoi les PCB qualifiés ne présentent aucun problème tel que laminage, bosses ou fissures de cuivre . De nos jours, la soudure sans plomb a été utilisée dans l'assemblage de PCB avec une température de soudure relativement élevée, ce qui ajoute plus de nécessité au test de choc thermique.

c. Test de biais température-humidité (THB)

Les PCB automobiles doivent traverser des environnements nombreux et dynamiques, y compris les jours de pluie et un environnement humide, ce qui rend nécessaire d'effectuer un test THB qui est également capable d'inspecter la mobilité des PCB CAF (filaments anodiques conducteurs). Le CAF se produit uniquement dans les situations suivantes :entre les vias adjacents sur la carte de circuit imprimé, les vias et les fils adjacents, les fils adjacents et les couches adjacentes. L'isolant dans ces situations diminue ou même conduit à des raccourcis. La résistance d'isolement doit être déterminée par la distance entre les vias, les fils et les couches.

Caractéristiques de fabrication des PCB automobiles

• PCB haute fréquence

Semblable au radar militaire, car le radar en champ proche, le système anticollision automobile ou le système de freinage d'urgence prédictif dépendent des PCB pour transmettre des signaux haute fréquence micro-ondes. Ainsi, des matériaux de substrat à faible perte diélectrique sont suggérés, le PTFE (polytétrafluoroéthylène) étant normalement appliqué. Différent du FR-4 ordinaire en tant que matériaux de substrat, le PTFE ou des matériaux haute fréquence similaires nécessitent naturellement une fabricabilité distincte. Par exemple, une vitesse de perçage spéciale est requise dans le processus de perçage via.

• PCB en cuivre lourd

Les véhicules ont tendance à générer plus de chaleur en raison de leur densité et de leur puissance électroniques élevées. Avec l'augmentation du nombre de véhicules hybrides et de véhicules tout électriques, des systèmes de transmission de puissance avancés sont exigés, ce qui entraîne des exigences élevées en matière de capacité de dissipation thermique et de courant plus important. Pour y parvenir, l'épaisseur du cuivre dans les PCB doit être augmentée ou des fils de cuivre et du métal sont intégrés dans des PCB multicouches.

Il est facile de fabriquer des PCB double couche en cuivre lourd alors qu'il est assez difficile de fabriquer des PCB multicouches en cuivre lourd. Le point clé réside dans la gravure graphique lourde en cuivre et le remplissage des lacunes en cuivre lourd.

Le circuit interne des PCB multicouches en cuivre lourd est en cuivre lourd. Ensuite, le transfert de graphiques nécessite un film épais avec une résistance à la corrosion extrêmement élevée. Le temps de gravure doit être suffisamment long et le dispositif de gravure et l'état technique doivent rester dans un état optimal afin d'assurer d'excellents circuits de cuivre lourd.

Parce qu'il y a une énorme différence entre la surface du matériau du substrat du conducteur interne et de l'isolant et que l'empilement de PCB multicouche ordinaire ne parvient pas à remplir complètement la résine, provoquant la génération de cavités, un préimprégné mince est alors suggéré contenant une grande quantité de résine. Certains circuits imprimés multicouches contiennent un circuit interne avec différentes épaisseurs de cuivre afin que différents préimprégnés puissent être utilisés pour les zones à grande et petite distinction.

• Intégration de composants

Les PCB à composants intégrés ont d'abord été appliqués dans les téléphones portables pour augmenter la densité d'assemblage et réduire la taille globale du produit, ce qui est également essentiel pour d'autres produits électroniques. C'est pourquoi la technologie d'intégration est utilisée dans les appareils électroniques automobiles.

Sur la base des méthodes d'intégration de composants, il existe de nombreuses options de fabrication de PCB intégrés :

a. La rainure est d'abord fraisée, puis les CMS sont assemblés par soudure à la vague ou pâte conductrice.

b. Les CMS à couche mince sont d'abord assemblés sur des circuits internes par soudure à la vague.

c. Les composants à couche épaisse sont imprimés sur une base en céramique.

d. Les CMS sont assemblés par soudure à la vague, puis la résine est utilisée pour l'emballage. Ce type de circuits imprimés intégrés est plus compatible avec les exigences des véhicules telles que la résistance à la chaleur, la résistance à l'humidité et l'antichoc, avec une grande fiabilité.

• Technologie HDI

Semblables aux téléphones intelligents ou aux tablettes en termes de fonctions de divertissement et de communication, les véhicules nécessitent également des PCB HDI. Par conséquent, les technologies de perçage microvia, de galvanoplastie et d'interconnexion doivent être appliquées aux circuits imprimés automobiles.

Considérations relatives à la conception de circuits imprimés automobiles

• Orientations des inducteurs

Lorsque deux inducteurs (ou même deux fils de PCB) se rapprochent, une inductance sera générée. Le champ magnétique créé par le courant dans un circuit (Circuit A) entraînera ensuite l'entraînement du courant dans l'autre circuit (Circuit B). Ce processus est similaire avec un effet mutuel entre les colliers primaire et secondaire du transformateur. Lorsque deux courants interagissent via un champ magnétique, la tension générée est déterminée par l'inductance mutuelle (LM ): . In this formula, YB is the error voltage input to Circuit B while LA is the current through Circuit A. LM is quite sensitive to circuit spacing, inductance loop area and loop direction.

. In this formula, YB is the error voltage input to Circuit B while LA is the current through Circuit A. LM is quite sensitive to circuit spacing, inductance loop area and loop direction.

Therefore, an optimal method to arrange all inductors in a circuit can be achieved through compact circuit layout and coupling balance reduction.

Distribution of mutual inductance is related with inductance alignment. Therefore, direction modification of Circuit B makes its current loop parallel to magnetic lines of Circuit A. To achieve that, inductors should be vertically arranged, which is beneficial to mutual inductance reduction.

Inductor layout rules for automotive PCBs:

a. Inductor space should be as large as possible;

b. Inductor alignment should be set as right angles so that crosstalk between them will be minimized.

• Lead coupling

Similar with inductor alignment affecting magnetic field coupling, if leads are close to each other, coupling will be affected as well and mutual inductance will be possibly generated. The leading issue in RF circuit lies in sensitive component layout such as input matching network, receiver's resonant channel and emitter's antenna matching network.

Return current path should be as close to main current path as possible with radiation field minimized, which is beneficial to current loop area reduction. Optimal low impedance path is normally grounding area under leads, that is, loop area is effectively limited in the area with dielectric thickness times lead length. If grounding area is split, however, loop area will be enlarged. For leads going across split area, return current will be forced to go across high impedance path, which greatly increases current loop area. This type of layout also makes circuit accessible to mutual inductance.

In a word, integrated grounding should be ensured under leads as much as possible since integrated mass area grounding is beneficial to circuit performance improvement.

• Grounding thru-hole

The main issue RF circuit has to solve usually lies in bad characteristic impedance of circuits, including electronic components and interconnection. Copper layer with low thickness is equivalent to inductance wire. Moreover, distributed capacitance can be formed by the combination between copper layer and adjacent leads. As leads go through thru holes, inductance and capacitance characteristics will be displayed as well.

Thru-hole capacitance mainly derives from capacitance between copper at thru-hole pad edge and bottom copper. Another element affecting thru-hole capacitance is cylinder of metal thru holes. Parasitic capacitance affects little since it usually just leads to low signal edge of high-speed digital signals.

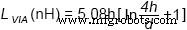

The largest effect of thru holes is corresponding parasitic inductance aroused by interconnection. Because majority of metal thru holes feature the same dimension as that of integrated components in RF PCB design, this formula can be used to estimate the effect of thru hole: . In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit.

. In this formula, LVIA is the integrated inductance of thru holes; h refers to via height with inch as unit; d refers to via diameter with inch as unit.

As a result, circuit layout should conform to the following principles:

a. Inductance module should be established for thru holes in sensitive area;

b. Filter or matching network depends on independent thru holes;

c. Thinner PCB copper will reduce the effect of thru hole parasitic inductance.

• Grounding and filling

Grounding or power plane defines a public reference voltage that supplies power to all components in the system through low impedance path. Based on that scheme, all the electric fields can be balanced with excellent shielding scheme generated.

Direct current always flows through low impedance path. Similarly, high-frequency current is also a path flowing through the lowest impedance at the first minute. Therefore, for standard PCB leads above ground plane, return current tries to flow into the grounding area rightly under leads. Afterwards, split grounding area arouses all kinds of noises, which further increases crosstalk through magnetic field coupling or current accumulation. As a result, ground integrity should be ensured as much as possible, or return current will drive crosstalk.

In addition, filling ground, also called protective wire, is usually applied for design of circuits containing areas where continuous ground is difficult to be arranged or that requires shielding sensitive circuits. Grounding thru holes can be positioned at terminals of wires or along the wires to increase shielding effect. Protective wires can't be mixed with leads designed to provide return current path, which will bring forward crosstalk.

When copper area isn't connected to ground or connected to ground at one terminal, its validity will be decreased. In some cases, parasitic capacitance will be generated with ambient impedance changed or potential path formed between circuits, which, thus, lead to bad effect. Simply speaking, if copper has to be arranged on the board, the same electroplating thickness should be maintained.

In the end, grounding area near antenna has to be taken into consideration. Any monopole regards grounding area, routing and thru hole as a section of system balance and non-ideal balanced routing will affect radiation efficiency and direction of antenna. Therefore, grounding area mustn't be directly placed right under monopole antenna of a circuit board.

To sum up, the following design principles should be conformed to in terms of grounding and filling:

a. Continuous grounding area with low impedance should be provided as much as possible;

b. Two terminals of filling wires should be connected to the ground with thru hole array applied;

c. Copper-coated lines have to be connected to the ground near circuit around which copper coatings aren't necessary. When it comes to circuit boards with multiple layers, a grounding thru hole should be arranged as signal lines are transferred from one side to the other.

In conclusion, automotive PCB design rules can be summarized into the following table:

| Inductor layout | • Inductor space should be as large as possible; • Inductor alignment should be set as right angles; |

| Integrated grounding | • Integrated grounding should be arranged under leads; |

| Through holes | • Inductance module should be set for thru holes in sensitive area; • Filter or matching network depends on independent thru holes; • Thinner PCB copper reduces the effect of thru hole parasitic inductance; |

| Grounding and filling | • Continuous grounding area with low impedance should be provided; • Connect terminals of filling wires to the ground with thru hole array applied; • Copper-coated lines have to connected to the ground; |

Article wrote by PCBCart editor Dora Yang, first published on Bodo's Power System Magazine August issue, 2017.

You might also be interested in the following articles:

• Properties of Flex-Rigid PCB Used for Automotives

• 5 Tips for Automotive Circuit Design to Defeat EMI

• SMT Soldering Reliability Research Based on Circuit Module in Automotive Electronic Industry

• 5 Proven Ways to Judge Reliability of Automotive PCB Manufacturers

• How to Evaluate an Automotive HDI PCB Manufacturer

Technologie industrielle

- Délaminage et délaminage des PCB

- Considérations sur la disposition des circuits imprimés

- Matériaux et conception de PCB pour haute tension

- Capacités de courbure Flex et Rigid-Flex dans la conception de circuits imprimés

- Étapes et processus Apprenez à protéger votre conception de PCB

- Quels sont les logiciels et autres outils utilisés par les ingénieurs PCB ?

- Conseils et considérations :Apprenez à améliorer vos compétences en conception de circuits imprimés

- Considérations importantes pour l'assemblage de PCB

- Considérations relatives à la conception de l'impédance pour les PCB flex-rigides