L'utilisation de la FA grand format favorise la flexibilité aérospatiale

Ascent Aerospace (Macomb Township, Michigan, États-Unis; Santa Ana, Californie, États-Unis) se présente comme le plus grand fournisseur d'outillage aérospatial au monde, fournissant principalement des solutions métalliques pour les moules, l'assemblage et les accessoires de garniture et de perçage. La fabrication de moules de l'entreprise se concentre sur les grandes aérostructures, comme les nacelles, les ailes, les fuselages, les longerons, les longerons et les cadres. Ses accessoires de coupe et de perçage sont utilisés dans l'usinage CNC, le soudage robotisé, les presses automatiques, les systèmes d'inspection et les applications d'assemblage.

En 2018, la société a commencé à envisager d'ajouter la fabrication additive grand format à son portefeuille Santa Ana et a mené une évaluation des systèmes, matériaux et applications sur le marché. Reconnaissant qu'elle avait besoin d'une machine grand format capable de produire des outils d'une taille typique d'Ascent, la société a investi en 2019 dans un système LSAM de Thermwood (Dale, Ind., États-Unis) - un double portique de 10 x 40 pieds/ cellule de fabrication additive à double fonction basée sur l'extrusion qui comprend une imprimante grand format à une extrémité et des capacités d'usinage CNC à l'autre extrémité. Le système a été installé au deuxième trimestre 2020, juste au début de la pandémie.

Sean Henson, chef de produit mondial, composites et fabrication additive sur le site d'Ascent à Santa Ana, a déclaré que même si le moment n'était pas idéal, Ascent a pu mettre le nouveau LSAM au travail immédiatement et a commencé un effort de plusieurs mois pour comprendre les capacités, les avantages et les limites de la FA grand format dans un environnement de fabrication d'outils.

Malgré la courbe d'apprentissage et la pandémie, Ascent a fourni plus de 20 programmes d'outillage via le LSAM au cours de la première année de son fonctionnement. La plupart de ces travaux ont porté sur la production d'accessoires, d'outils de découpe sous vide, de prototypes et de moules. Pour les garnitures, Ascent a principalement utilisé une résine ABS de Techmer (Clinton, Tennessee, États-Unis) renforcée de 20 % en poids de fibre de carbone hachée. Pour les applications de fabrication de moules qui nécessitent un cycle à haute température, Ascent imprime avec du polyéthersulfone (PESU) ou du polyétherimide (PEI), tous deux renforcés avec de la fibre de carbone hachée. Ascent a également, dans quelques applications, imprimé avec du polycarbonate (PC) car il offre des propriétés légèrement meilleures que l'ABS et est plus performant à la température. Henson dit qu'environ 75 % des produits fabriqués avec le système LSAM sont destinés à une utilisation à température ambiante, le reste étant destiné à des cycles de température. Parmi les moules qui voient la température, certains sont des maîtres de moule et conçus pour des environnements <200°F, tandis que d'autres sont conçus pour un durcissement en autoclave jusqu'à 350-400°F et une pression de 100 psi.

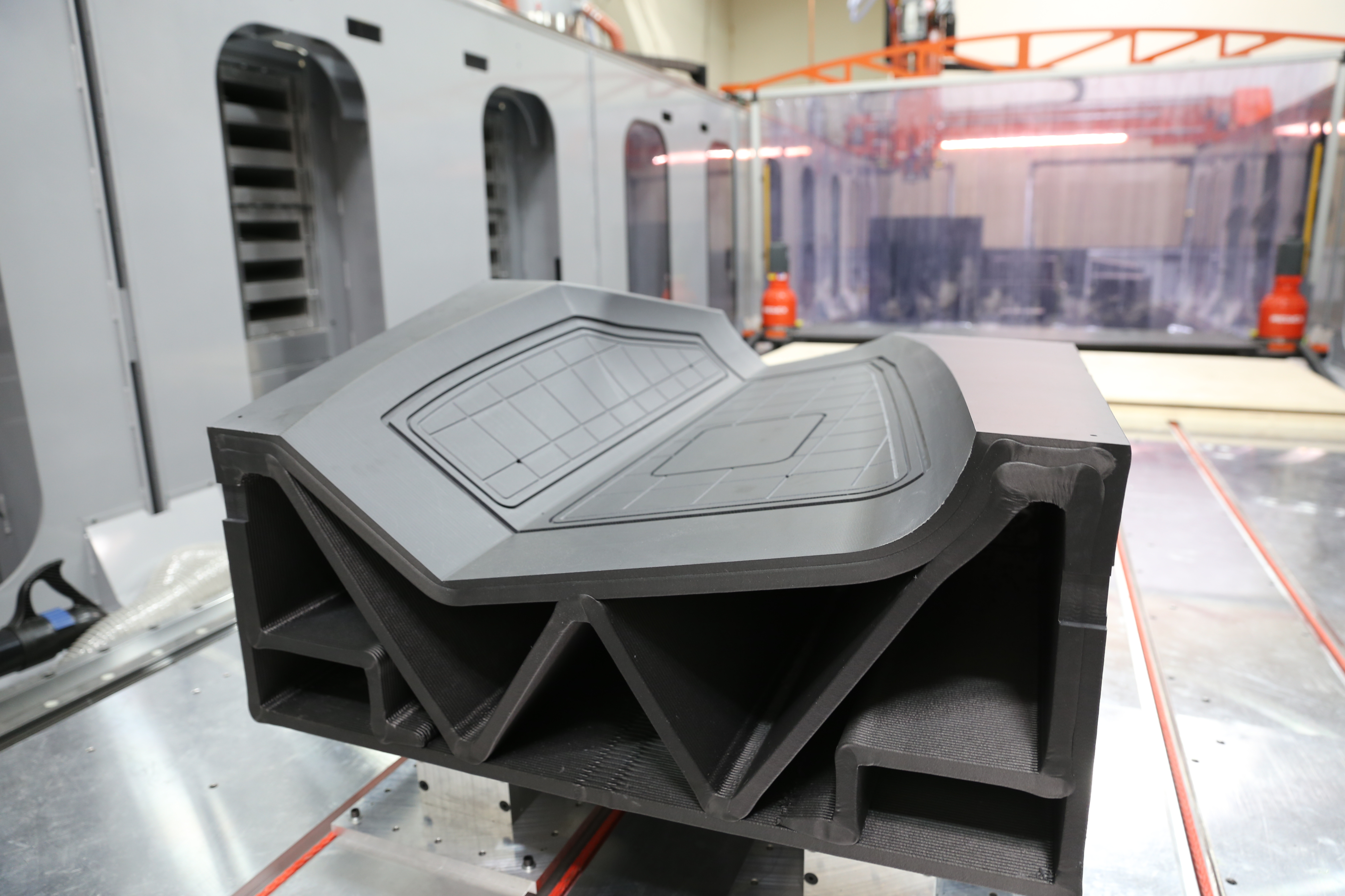

Alors, quel est le plus grand avantage de LSAM ? Vitesse et coût, dit Henson. Le délai d'exécution d'un moule fabriqué en LSAM est la moitié de celui d'un moule métallique et les coûts des matériaux sont également inférieurs. « Donc, la vitesse est énorme », dit Henson. « La raison pour laquelle nous nous sommes tournés vers les additifs grand format était les taux de dépôt de matériau et la quantité que nous pouvons fabriquer car notre outillage est grand. Nous pouvons construire de très gros trucs très rapidement. Nos impressions prennent généralement entre huit et 15 heures. Pendant ce temps, nous sommes en mesure de fabriquer des outils pouvant peser jusqu'à 1 000 ou 1 500 livres de matériau. Nous envisageons donc une empreinte de 13 à 14 pieds de long et 5 pieds de haut et nous l'imprimons en moins d'une journée. »

De plus, comme Ascent dispose d'une machine à double portique/double fonction, il peut imprimer et finir des moules simultanément. "Il a le double portique", note Henson. « Nous avons donc la possibilité d'imprimer sur une moitié du système et de machiner sur l'autre moitié, et nous pouvons les exécuter indépendamment afin que nous puissions imprimer quelque chose de 10 à 15 pieds de long et usiner quelque chose de l'autre côté du table de la même longueur et exécutez ces opérations simultanément. En outre, Henson note que parce que l'impression et la finition sont sur la même machine, le « routeur sait où l'imprimante a déposé le matériau », ce qui accélère le processus d'usinage en aval. Pour la bonne application et le bon client, dit Henson, l'impression 3D fournit un produit fini et utilisable plus rapidement qu'il n'est possible avec n'importe quel matériau ou processus hérité.

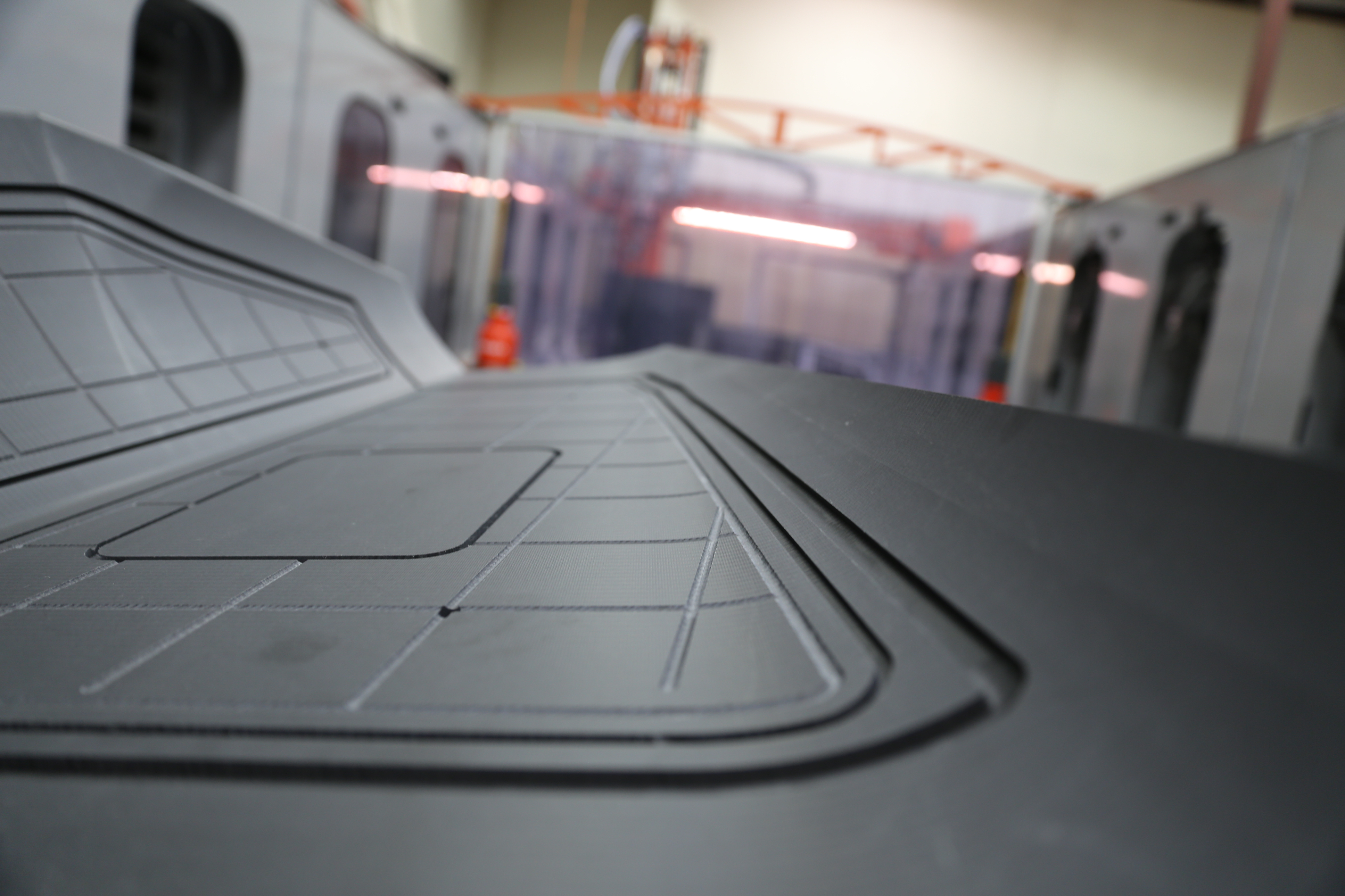

Les inconvénients ? Il y en a quelques-uns, à commencer par l'aspect quasi net de l'impression 3D avec une grande extrudeuse. « Tout ce que nous faisons est une surconstruction avec l'usinage post-processus », souligne Henson. « Le compromis que vous faites pour déposer autant de matériel que le LSAM peut le faire aussi rapidement que possible est la résolution de vos impressions. Nos perles [extrudées] mesurent plus de trois quarts de pouce de large et environ un quart de pouce de haut. Lorsque vous regardez une pièce imprimée, vous pouvez voir ces pétoncles, vous pouvez les sentir. C'est une couche de points FDM, simplement agrandie 100 fois. Et donc pour tout type de surface lisse, qu'il s'agisse d'un moule à température ou d'un outil de finition ou même simplement d'un prototype lisse, il y a un composant d'usinage impliqué pour obtenir une finition plus fine, en particulier pour les applications aérospatiales. »

Le deuxième défi réside dans le fait qu'un thermoplastique renforcé de fibres de carbone ne se comporte pas comme l'Invar, l'aluminium ou l'acier. La nature anisotrope des matériaux renforcés de fibres signifie que leur coefficient de dilatation thermique (CTE) très variable dans un moule pendant le cycle thermique peut rendre difficile la production de pièces finies répondant aux spécifications dimensionnelles. « C'est le grand défi que nous avons du côté de la conception et du côté de l'impression », déclare Henson. « Les clients nous donneront une forme finale, puis nous devrons faire un peu de travail de modélisation pour déterminer à quoi l'outil doit ressembler à la fois d'un point de vue structurel et d'un point de vue CTE. » Henson dit qu'Ascent apprend à s'adapter à la variabilité du CTE dans ses conceptions, en s'appuyant sur des essais et des erreurs, des données dérivées de programmes d'impression précédents et des commentaires des clients pour l'aider à affiner ses capacités de conception.

Henson affirme que cette combinaison coût/bénéfice - CTE par rapport à la vitesse et au coût - signifie que ses capacités LSAM doivent être déployées avec soin, en comparant les exigences de l'application à la date limite de livraison. « C'est un très bon moyen d'obtenir un outil en quelques semaines, au lieu de quelques mois », déclare Henson. «Mais soyez juste conscient des compromis. Si vous vous attendez à ce qu'il réagisse comme un outil Invar, où vous obtiendrez une pièce parfaite, ce ne sera pas le cas. Mais pour beaucoup de clients, et en particulier de nombreux clients R&D et développement, c'est un très bon moyen d'obtenir un outil rapide. »

Cela dit, au moins un des moules qu'Ascent a imprimés à partir de son LSAM est déjà utilisé pour la production d'un avion volant, avec plus sûrement à venir. Et la société envisage un jour, pas trop éloigné, où elle maximisera sa capacité LSAM et devra en ajouter davantage. La propriété de l'entreprise, dit Henson, voit le potentiel de l'impression 3D et soutient fortement son utilisation élargie.

Résine

- Vespel® :le matériau aérospatial

- La fibre de carbone dans les applications aérospatiales

- Kaneka Aerospace obtient la certification aérospatiale AS9100D

- Un joueur hautement spécialisé dans une équipe de classe mondiale

- Caractéristiques du prototypage aérospatial

- Film de capteur pour l'aérospatiale

- Tolérances de fonderie d'aluminium pour l'aérospatiale

- Fabrication additive dans l'aérospatiale

- Sandvik Coromant dans l'aérospatiale