Tout ce que vous devez savoir sur les systèmes de lubrification automatique

Par :Mike Deckert, vice-président avec Gabriel Lopez, spécialiste marketing, FLO Components Ltd.

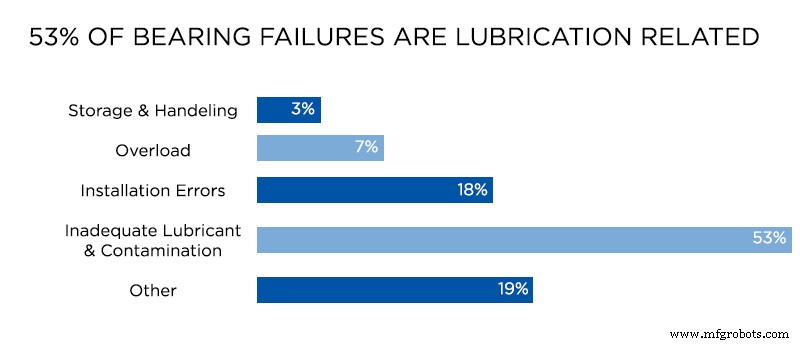

Dans une étude menée par un grand fabricant de composants, une mauvaise lubrification représente 53 % de toutes les défaillances de roulements, une cause majeure de temps d'arrêt d'équipement et d'importants coûts de maintenance inutiles, notamment le remplacement des roulements, la main-d'œuvre pour réparer ou remplacer les roulements, les temps d'arrêt imprévus et l'impact sur respecter les engagements de livraison des clients. Principalement, ces défaillances sont causées par la contamination des bagues par la poussière, la saleté et l'humidité ou par une quantité insuffisante de graisse appliquée sur les roulements.

Cependant, le manque de lubrification n'est pas le seul problème - des pratiques de lubrification manuelle inefficaces peuvent souvent entraîner une lubrification excessive des points de pivot clés, ce qui entraîne des coûts indirects mais très réels, notamment un gaspillage de lubrifiant, des problèmes environnementaux, des problèmes de sécurité ou d'entretien ménager et des coûts de main-d'œuvre plus élevés.

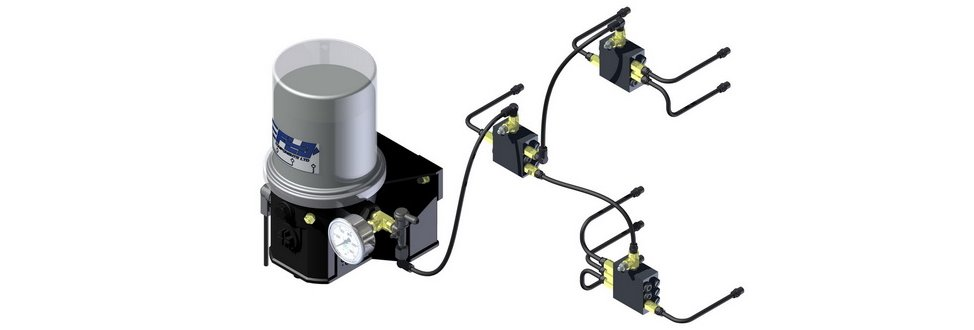

Un système de lubrification automatique (ALS) aide à éliminer ces dépenses imprévues et inutiles. Qu'il s'agisse d'un système de lubrification automatique, d'un graisseur automatique ou d'un système de lubrification centralisé à la graisse ou à l'huile, un ALS lubrifie automatiquement plusieurs points d'une machine à partir d'une pompe/unité de commande centralisée qui est montée dans un endroit facilement accessible. Un système distribue de petites quantités mesurées de lubrifiant à intervalles fréquents, pendant que votre machine fonctionne, maintenant une alimentation uniforme de lubrifiant dans les roulements à tout moment et un joint lubrifiant cohérent pour empêcher la saleté et les contaminants de migrer dans les roulements. Ceci est comparé aux conditions de fête et de famine souvent associées à la lubrification manuelle, où la lubrification est effectuée « quand il est temps. »

En discutant avec des personnes qui n'utilisent pas actuellement l'ALS, nous avons souvent ici des déclarations telles que « Même si j'utilise un système de lubrification automatique, je dois toujours effectuer une inspection régulière de la machine sur le système ». C'est tout à fait correct. Un ALS ne remplacera pas votre inspection de maintenance régulière de la machine. Vous devez toujours vérifier les lignes desserrées ou endommagées et vous assurer que tout fonctionne correctement. Qu'est-ce qu'un ALS prend le pistolet à graisse ou le bidon d'huile de votre main et le remplace par une clé. Ensuite, vous pouvez utiliser les conduites de lubrification comme guide et avoir la possibilité de vous concentrer sur les ajustements ou les réparations nécessaires lors de votre inspection régulière.

Alors vous vous demandez peut-être « A quoi ça sert d'utiliser un ALS ? » Il y a 8 raisons pour lesquelles vous voudriez utiliser un système de lubrification automatique :

1) Sécurité

Un ALS permet de réduire ou d'éliminer l'escalade sur et sous les machines ou dans des zones difficiles d'accès, et dans le lieu de travail d'aujourd'hui, la sécurité du personnel est toujours une considération clé.

2) Lubrification efficace

Un ALS applique du lubrifiant pendant que la machine fonctionne afin que vous n'ayez pas à arrêter ce que vous faites ou à réserver du temps pour lubrifier - en d'autres termes, moins de temps d'arrêt. De plus, comme le roulement tourne lorsqu'il reçoit le lubrifiant, vous obtenez une bien meilleure couverture de graisse ou d'huile sur les roulements.

3) Meilleure lubrification

L'application de graisse ou d'huile est souvent plus efficace lorsqu'elle est distribuée en petites quantités mesurées sur des intervalles de temps courts et fréquents. Malheureusement, les délais serrés et les contraintes de main d'œuvre ou dans certains cas l'emplacement de la machine rendent souvent le mode de lubrification impossible. Les machines sont lubrifiées lorsqu'elles sont disponibles et lorsque nous avons le temps et quelqu'un de disponible pour le faire. Clairement, cette approche n'est pas optimale pour le point nécessitant une lubrification. Une SLA fait disparaître ce problème.

4) Un meilleur entretien ménager

Combien de graisse ou d'huile est trop? Si vous êtes de la vieille école, vous continuez à le pomper jusqu'à ce que vous le voyiez sortir du roulement. C'est ce que nous, chez FLO Components, appelons « sur-lubrification ». Comme indiqué précédemment, des quantités mesurées fréquentes et petites offriront à vos roulements la meilleure protection. En plus de l'absence de sur/sous-lubrification, cela signifie également que vous obtenez moins de déversements et de fuites. Les résultats finaux sont moins de gaspillage de graisse ou d'huile et moins de dégâts sur votre équipement et votre sol. L'apparence mise à part, les questions de sécurité (danger de glissade) et d'environnement sont encore plus importantes.

5) Moins de temps d'arrêt, des coûts de maintenance réduits et un remplacement réduit des roulements

Les contraintes de temps et de main-d'œuvre rendent souvent presque impossible de répondre aux exigences de lubrification des machines. La « prévention de la maintenance » fournie par un ALS est absolument essentielle pour réduire les coûts de maintenance et minimiser les temps d'arrêt en prolongeant la durée de vie des nombreux pivots, roulements, bagues et autres composants de la machine. Il y a également moins de pièces de rechange en stock.

6) Augmentation de la productivité globale

Résultant d'une augmentation de la disponibilité des machines et d'une réduction des temps d'arrêt dus à des pannes ou à la maintenance générale.

7) Durée de vie plus longue de la machine

Parce que les zones d'appui sont constamment protégées et que vos machines en général sont mieux entretenues.

8) Aide l'environnement

Pour l'environnement, moins d'usure prématurée des roulements et autres composants signifie moins de mise en décharge. De plus, étant donné que vous ne lubrifiez pas trop (voir Better Housekeeping ci-dessus), vous épuisez moins de ressources de l'environnement.

Les systèmes ALS varient en qualité et en conception selon le fabricant, mais se composent généralement de cinq composants principaux :un contrôleur ou une minuterie pour faire fonctionner le système ; une pompe et un réservoir pour stocker la graisse; une conduite d'alimentation reliant la pompe aux vannes doseuses; vannes doseuses ou injecteurs pour doser et distribuer le lubrifiant; et des conduites d'alimentation et des raccords pour acheminer le lubrifiant aux points d'application.

Il existe plusieurs fabricants proposant des systèmes de lubrification automatique dans l'industrie aujourd'hui, donc lorsque vous recherchez un système, il est important de vous assurer que vous comparez des pommes avec des pommes et que vous posez les bonnes questions. La première chose à savoir est qu'il existe différents principes de fonctionnement selon lesquels les ALS sont conçues. Les deux types d'ALS les plus couramment utilisés sur les équipements mobiles sont les séries progressives et parallèles.

Dans un système progressif à une seule ligne, une pompe délivre le lubrifiant aux points de lubrification via des vannes de dosage progressif dimensionnées sur mesure pour chaque point d'application. Le lubrifiant s'écoule à travers une vanne principale, qui se redirige vers plusieurs vannes secondaires, et enfin à travers les conduites d'alimentation vers les points d'application ultimes. La nature de ce système est telle que si une ligne/un roulement ne prend pas de graisse, tout le système s'arrête et il y a (dans un système correctement conçu) une indication visuelle à l'opérateur qu'il y a un problème. Cela permet à l'opérateur de prendre des mesures avant qu'un dommage ne se produise.

Dans un système de type Parellel, le lubrifiant s'écoule de la pompe à travers une seule conduite d'alimentation vers plusieurs branches d'injecteurs. Les injecteurs fonctionnent simultanément mais sont indépendants les uns des autres. Chaque injecteur ne dessert qu'un seul point de lubrifiant et peut être réglé avec précision pour fournir la quantité précise de lubrifiant ou d'huile requise. La nature d'un système de type parallèle est telle que seule la pression de la conduite principale est surveillée, donc si une conduite d'alimentation ou un roulement n'absorbe pas de lubrifiant, le reste du système continuera à fonctionner normalement, mais le roulement en manque de lubrifiant peut être perdu.

Une fois que vous avez décidé du type de système que vous souhaitez, d'autres questions que vous voudriez poser pourraient inclure les suivantes :

1. La pompe comprend-elle un filtre à lubrifiant en ligne haute pression ?

Un filtre empêche l'introduction dans les lignes de distribution de contaminants pouvant entraîner une défaillance du système et des coûts de remplacement de composants et de main-d'œuvre coûteux. Pour la plupart des fabricants de systèmes, un filtre N'EST PAS fourni en standard - il doit être spécifié.

2. Le tuyau, la tubulure et les raccords de tube sont-ils à filetage NPT standard ?

Certains fabricants de systèmes utilisent des extrémités de tuyaux et des raccords de tubes métriques. Des adaptateurs spéciaux sont nécessaires pour s'adapter aux entrées de roulement NPT, ce qui entraîne une augmentation des coûts et de la main-d'œuvre et des retards possibles lors de l'entretien si vous n'êtes pas préparé avec les raccords de remplacement appropriés.

3. Le système comprend-il un manomètre ?

Un manomètre permet une surveillance visuelle de la pression du système lors des inspections de maintenance régulières. Pour la plupart des fabricants de systèmes, un manomètre N'EST PAS fourni en standard - il doit être spécifié.

4. S'il s'agit d'un système de graissage, les vannes de dosage intègrent-elles des graisseurs manuels haute pression ?

Le fait de disposer d'un graisseur manuel sur chaque vanne de dosage facilite le dépannage, l'entretien, l'amorçage et le rinçage des conduites de graissage. L'absence de graisseur manuel signifie que les conduites doivent être déconnectées pour effectuer bon nombre de ces tâches, ce qui augmente considérablement les coûts de main-d'œuvre. La plupart des fabricants n'incluent PAS de graisseurs ou utilisent des graisseurs standard qui fuient lorsqu'ils sont confrontés à la contre-pression élevée d'une conduite bloquée. Alternativement, en utilisant des graisseurs haute pression spécialement conçus pour gérer une contre-pression élevée, sur chaque vanne de dosage garantit que dans le cas improbable d'une conduite bloquée, la seule fuite se produira là où l'opérateur de la machine la verra - au niveau de la soupape de surpression sur le paquet de la pompe.

5. Comment savoir si un roulement ne reçoit pas de graisse ou d'huile ?

Avec un système progressif, les vannes de dosage fonctionnent en série les unes par rapport aux autres. Certains systèmes intègrent une goupille indicatrice de cycle (CIP) au niveau de l'ensemble vanne principale pour fournir une confirmation visuelle du cycle du système à chaque fois. Si une conduite/un roulement ne prend pas de graisse ou d'huile, l'ensemble du système s'arrête et il y a une indication visuelle (NEP) pour l'opérateur qu'il y a un problème, ce qui permet à l'opérateur de prendre des mesures avant que tout dommage ne se produise.

Dans un système de type parallèle, les vannes doseuses fonctionnent simultanément mais sont indépendantes. Le système de type parallèle comprend un pressostat qui surveille uniquement la pression de la ligne principale, de sorte qu'il n'y a aucune indication (liée à la pression) si chaque ligne d'alimentation individuelle fonctionne. Le reste du système continuera à fonctionner normalement, mais le roulement en manque de lubrifiant sera probablement perdu. Pour les systèmes de certains fabricants, si une conduite d'alimentation ou un roulement ne prend pas de graisse ou d'huile, la seule indication visuelle est le manque de lubrifiant au niveau du point de roulement. D'autres incluront des broches indicatrices sur chaque injecteur qui entrent et sortent au fur et à mesure que le lubrifiant est distribué pour confirmer visuellement que chaque ligne d'alimentation individuelle fonctionne.

6. Le système nécessite-t-il une graisse spéciale ?

Certains fabricants exigent que vous achetiez du lubrifiant directement auprès d'eux afin de garantir le système. D'autres n'ont aucune restriction sur la marque de lubrifiant, ce qui vous permet d'utiliser votre graisse standard en magasin et de réduire considérablement les stocks et les coûts.

En conclusion, un système de lubrification automatique est un outil précieux pour réduire les coûts directs et indirects résultant d'une lubrification inadéquate, mais vous devez comprendre son fonctionnement, les différents types de systèmes disponibles et celui qui convient le mieux au fonctionnement de votre (ou des) entreprise(s). style. Plus important encore, lorsque vous recherchez un ALS, posez les questions décrites dans cet article et vous serez sur la bonne voie pour acheter un outil qui vous aidera à entretenir vos machines, à réduire vos coûts et à augmenter votre productivité pour les années à venir.

À propos de FLO Components Ltd. :

Fondée en 1977 et basée à Mississauga, en Ontario, FLO Components Ltd. est un spécialiste des systèmes de lubrification et un fournisseur leader de solutions de lubrification totale et fournit aux principales sociétés de construction, de construction de routes, d'agrégats, d'exploitation minière et aux fabricants en Ontario. FLO est un distributeur principal de Lincoln Industrial depuis plus de 35 ans et est la plus grande maison de systèmes Lincoln au Canada. En 2012, FLO est devenu la première maison de systèmes officielle de l'unité commerciale de lubrification SKF au Canada capable d'offrir la gamme complète des solutions de lubrification LINCOLN et SKF pour toutes les applications.

Entretien et réparation d'équipement

- Tout ce que vous devez savoir sur les dispersions de pigments

- Tout ce que vous devez savoir sur l'IoT en maintenance

- Tout ce que vous devez savoir sur les dessins techniques

- Tout ce que vous devez savoir sur le moulage des métaux

- Tout ce que vous devez savoir sur le condensateur MFD

- Tout ce que vous devez savoir sur l'EDM en plongée

- Tout ce que vous devez savoir sur la fonte

- Tout ce que vous devez savoir sur le haut fourneau

- Tout ce que vous devez savoir sur la perceuse