Qu'est-ce que le moulage, le processus de travail, les avantages, les inconvénients, la terminologie et l'application ?

Aujourd'hui, nous allons apprendre ce qu'est la coulée, son processus de travail, ses avantages, ses inconvénients et la terminologie principale de la coulée. La coulée est définie comme un processus de fabrication dans lequel le métal fondu pur dans un moule ou une cavité de forme désirée et permet de solidifier qui forme une forme prédéfinie. Ce procédé est largement utilisé pour fabriquer des pièces complexes qui ne peuvent être réalisées par d'autres procédés. Toutes les pièces principales telles que le lit de la machine de tour, le lit de la fraiseuse, le composant du moteur à combustion interne, etc. sont fabriquées par ce processus.

Qu'est-ce que la diffusion :

Processus de travail :

Il existe de nombreux types de casting qui fonctionne différemment, mais tous ces processus impliquent les étapes suivantes.

- Le premier métal est fondu dans un four approprié.

- Maintenant, le métal en fusion est versé dans une cavité prédéfinie.

- Le métal en fusion permet de se solidifier à la vitesse de refroidissement souhaitée.

- Retrait de la pièce coulée du moule et nettoyage pour d'autres processus tels que l'usinage, le polissage de finition de surface, etc.

Avantages et inconvénients :

Avantages :

Le moulage présente les avantages suivants par rapport aux autres procédés de fabrication.- Il peut créer n'importe quelle structure complexe de manière économique.

- La taille de l'objet n'a pas d'importance pour la diffusion.

- Les objets moulés ont une résistance à la compression élevée.

- Toute structure réalisée par moulage a un large éventail de propriétés.

- Cela peut créer un objet précis.

- Tout le matériel peut être coulé.

- Il crée une structure isotrope.

- C'est le moins cher parmi tous les procédés de fabrication.

- Le composant composite peut être facilement fabriqué par moulage.

Inconvénients :

Outre ces avantages, la diffusion présente les inconvénients suivants.- Cela donne une mauvaise finition de surface et nécessite principalement une opération de finition de surface.

- Défauts de moulage implique dans ce processus.

- Il donne une faible résistance à la fatigue par rapport au forgeage .

- Ce n'est pas économique pour la production de masse.

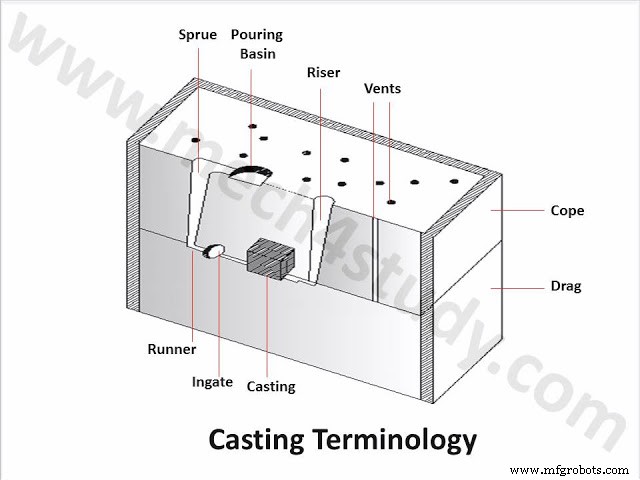

Terminologie de la diffusion :

Flacon :

Le moule à mouler sert à maintenir le moule en sable. Le moule en sable a une cavité de désir d'objet à couler. Le sable est enfoncé dans le flacon pour créer un moule à sable dans lequel le métal est versé pour obtenir la forme souhaitée. Il est créé en deux pièces minimum, ce qui permet de retirer facilement le motif.

Coup :

La partie supérieure du flacon de moulage est connue sous le nom de chape.

Faites glisser :

La partie inférieure du flacon de moulage est connue sous le nom de traînée.

Joues :

Lorsque le flacon de moulage est réalisé en plus de deux parties, les parties intermédiaires sont appelées joues. Ceux-ci sont utilisés dans la coulée complexe.

Modèle :

Le modèle est une réplique de l'objet à créer. Il est fait de bois, de cire ou d'un autre matériau approprié. Il est placé dans un flacon de moulage et du sable est enfoncé dessus, ce qui forme une cavité d'objet dans le sable.

Bassin verseur :

Il s'agit d'une cavité en forme d'entonnoir au sommet du moule. Le métal est versé dans un bassin de coulée d'où il est alimenté en différentes parties du moule.

Coureur :

Runner est un passage horizontal de métal en fusion. Il connecte la carotte au système d'obtention. Normalement, il est situé dans la moitié inférieure du moule.

Riser :

La colonne montante est utilisée comme réservoir de métal en fusion lorsque le coulage du métal en fusion s'est arrêté. Lorsque la cavité est remplie de métal en fusion, la coulée est stoppée ce qui permet de solidifier l'objet. Pendant la solidification, un retrait volumétrique se produit, ce qui réduit la taille et la forme souhaitées de l'objet. La colonne montante est fournie dans le moule qui fournit le métal fondu pour supprimer l'effet du retrait volumétrique pendant la solidification. Ceux-ci sont ensuite divisés en élévateur supérieur, élévateur aveugle, élévateur latéral, etc.

Sprue :

C'est un passage qui relie le bassin verseur à la goulotte. Il contrôle le flux de métal en fusion du bassin de coulée. Il est de forme effilée.

Ingate :

C'est le point d'entrée par lequel le métal en fusion pénètre dans la cavité du moule proprement dit.

Core :

Le noyau est utilisé pour couler une cavité creuse. C'est aussi une structure de sable et placée au bon endroit dans la cavité du moule où la partie creuse doit être créée. Le métal versé dans la cavité du moule ne remplit pas la partie sur laquelle le noyau est placé et forme donc une cavité creuse.

Chapelets :

Ce sont des composants de support du noyau. Ceux-ci sont utilisés pour soutenir et maintenir le noyau dans la cavité du moule. Ceux-ci protègent le noyau des diverses forces rencontrées lors de la coulée.

frissons :

Les refroidisseurs sont généralement des pièces métalliques solides qui sont placées dans la cavité pour augmenter la vitesse de refroidissement. Il est principalement utilisé pour créer une solidification directionnelle du métal en fusion. Ils ont une conductivité thermique élevée.

Évents :

Ce sont de petits passages pratiqués dans le moule qui permettent de laisser s'échapper les gaz lors de la solidification.

Processus de fabrication

- Usinage par faisceau d'électrons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par Jet Abrasif :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Soudage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Soudage sous laitier électroconducteur :Principe, Fonctionnement, Application, Avantages et Inconvénients

- Soudage aluminothermique :principe, fonctionnement, équipement, application, avantages et inconvénients

- Procédé de soudage à l'état solide :principe, types, application, avantages et inconvénients

- Soudage par Friction Stir Welding (FSW) :Principe, Fonctionnement, Application, Avantages et Inconvénients

- Machine de moulage par injection :construction, fonctionnement, application, avantages et inconvénients