Béton

Contexte

Le béton est un matériau de construction durci créé en combinant un agrégat minéral chimiquement inerte (généralement du sable, du gravier ou de la pierre concassée), un liant (ciment naturel ou synthétique), des additifs chimiques et de l'eau. Bien que les gens utilisent couramment le mot « ciment » comme synonyme de béton, les termes désignent en fait différentes substances :le ciment, qui englobe une grande variété de poudres finement broyées qui durcissent lorsqu'elles sont mélangées à de l'eau, ne représente qu'un des nombreux composants béton. Au fur et à mesure que le béton sèche, il acquiert une consistance semblable à celle de la pierre qui le rend idéal pour la construction de routes, de ponts, de systèmes d'approvisionnement en eau et d'égouts, d'usines, d'aéroports, de voies ferrées, de voies navigables, de systèmes de transport en commun et d'autres structures qui constituent une partie substantielle des États-Unis. richesse. Selon l'Institut national des normes et de la technologie (NIST), la construction de telles installations est en soi l'une des plus grandes industries du pays et représente environ 10 % du produit national brut. Plus de 4 milliards de dollars de ciment hydraulique, une variété qui durcit sous l'eau, est produit chaque année aux États-Unis pour être utilisé dans 20 milliards de dollars de construction en béton. La valeur de toutes les structures à base de ciment aux États-Unis se chiffre en milliers de milliards de dollars, ce qui correspond à peu près au coût prévu de la réparation de ces structures au cours des vingt prochaines années.

Les mots ciment et béton sont tous deux d'origine latine, reflétant la probabilité que les anciens Romains aient été les premiers à utiliser ces substances. De nombreux exemples de constructions romaines en béton subsistent dans les pays qui bordent la Méditerranée, où les constructeurs romains avaient accès à de nombreux gisements naturels de ciment. Le ciment naturel se compose principalement de chaux, dérivée du calcaire et souvent associée à des cendres volcaniques. Il a constitué la base de la plupart des travaux de génie civil jusqu'au XVIIIe siècle, lorsque les premiers ciments synthétiques ont été développés.

Le premier ciment artificiel, appelé chaux hydraulique, a été développé en 1756, lorsqu'un ingénieur anglais du nom de John Smeaton avait besoin d'un matériau solide pour reconstruire le phare d'Eddystone au large de la côte du Devon. Bien que les Romains aient utilisé du ciment hydraulique, la formule a été perdue depuis l'effondrement de leur empire au Ve siècle de notre ère jusqu'à ce que Smeaton la réinvente. Au début du XIXe siècle, plusieurs autres Anglais ont contribué au raffinement du ciment synthétique, notamment Joseph Aspdin et Isaac Charles Johnson. En 1824, Aspdin déposa un brevet sur un mélange synthétique de calcaire et d'argile qu'il appela ciment Portland parce qu'il ressemblait au calcaire extrait de l'île anglaise de Portland. Cependant, le produit d'Aspdin n'était pas aussi fort que celui produit en 1850 par Johnson, dont la formule a servi de base au ciment Portland qui est encore largement utilisé aujourd'hui. Le béton fabriqué avec du ciment Portland est considéré comme supérieur à celui fabriqué avec du ciment naturel car il est plus solide, plus durable et de qualité plus constante. Selon l'American Society of Testing of Materials (ASTM), le ciment Portland est fabriqué en mélangeant un matériau calcaire (constitué principalement de carbonate de calcium) tel que le calcaire avec des matériaux contenant de la silice, de l'alumine et de l'oxyde de fer. Ces substances sont ensuite brûlées jusqu'à ce qu'elles fusionnent, et le mélange résultant, ou clinker, est broyé pour former du ciment Portland.

Bien que le ciment Portland ait rapidement remplacé le ciment naturel en Europe, la technologie du béton aux États-Unis a pris un retard considérable. En Amérique, la roche de ciment naturelle a été découverte pour la première fois au début des années 1800, lorsqu'elle a été utilisée pour construire le canal Érié. La construction de ces voies navigables intérieures a conduit à la création d'un certain nombre d'entreprises américaines produisant du ciment naturel. Cependant, en raison de la plus grande résistance du ciment Portland, de nombreux ingénieurs en construction ont préféré le commander en Europe, malgré le temps et les dépenses supplémentaires impliqués. Thomas Edison était très intéressé par le ciment Portland et a même coulé des armoires de phonographe du matériau. Lorsque l'industrie américaine a compris comment fabriquer du ciment Portland au début des années 1870, la production de ciment naturel en Amérique a commencé à décliner.

Après le raffinement du ciment Portland, la prochaine innovation majeure dans la technologie du béton s'est produite à la fin du XIXe siècle, lorsque le béton armé a été inventé. Bien que le béton résiste facilement à la compression, il ne tolère pas bien la tension, et cette faiblesse signifiait qu'il ne pouvait pas être utilisé pour construire des structures - comme des ponts ou des bâtiments avec des arches - qui seraient soumises à une action de flexion. Les ingénieurs français et anglais ont d'abord corrigé cette lacune au cours des années 1850 en incorporant des barres d'acier dans les parties d'une structure en béton soumises à des contraintes de traction. Bien que le béton lui-même ne soit pas renforcé, les structures construites en béton armé peuvent mieux résister à la flexion, et la technique a été utilisée internationalement au début du XXe siècle.

Une autre forme de béton renforcé, le béton précontraint, a obtenu un brevet américain en 1888. Cependant, il n'a pas été largement utilisé avant la Seconde Guerre mondiale, lorsque plusieurs grands quais et ponts qui l'utilisaient ont été construits. Plutôt que de renforcer une partie fortement sollicitée d'une structure en béton avec de l'acier, les ingénieurs pouvaient désormais comprimer une section de béton avant de la soumettre à une contrainte, augmentant ainsi sa capacité à résister à la tension.

Aujourd'hui, différents types de béton sont classés selon leur mode de pose. Le béton prêt à l'emploi ou prémélangé est dosé et mélangé dans une usine centrale avant d'être livré sur un site. Parce que ce type de béton est parfois transporté dans un camion agitateur, il est également appelé béton de transport. Le béton rétractable est partiellement mélangé à l'usine centrale, et son mélange est ensuite complété en route vers le site.

Matières premières

Le béton structurel contient normalement une partie de ciment pour deux parties d'agrégats minéraux fins pour quatre parties d'agrégats minéraux grossiers, bien que ces proportions varient souvent pour obtenir la résistance et la flexibilité requises dans un cadre particulier. De plus, le béton contient une large gamme de produits chimiques qui lui confèrent les caractéristiques souhaitées pour des applications spécifiques. Le ciment Portland, le type le plus souvent utilisé dans le béton, est fabriqué à partir d'une combinaison d'un matériau calcaire (généralement du calcaire) et de silice et d'alumine trouvées sous forme d'argile ou de schiste. En moindre quantité, il peut également contenir de l'oxyde de fer et de la magnésie. Les granulats, qui constituent 75 pour cent du béton en volume, améliorent la formation et l'écoulement de la pâte de ciment et améliorent les performances structurelles du béton. Le grade fin comprend des particules jusqu'à. 20 de pouce (cinq millimètres) de taille, tandis que la qualité grossière comprend des particules de. 20 à. 79 de pouce (20 millimètres). Pour la construction massive, la taille des particules d'agrégat peut dépasser 1,50 pouces (38 millimètres).

Les agrégats peuvent également être classés selon le type de roche dont ils sont constitués :basalte, silex et granit, entre autres. Un autre type d'agrégat est la pouzzolane, un matériau siliceux et alumineux souvent dérivé de cendres volcaniques. Réagissant chimiquement avec le calcaire et l'humidité, il forme les hydrates de silicate de calcium qui sont à la base du ciment. La pouzzolane est couramment ajoutée à la pâte de ciment Portland pour améliorer sa densification. Un type de minéral volcanique, un silicate d'aluminium, a été combiné à des minéraux siliceux pour former un composite qui réduit le poids et améliore l'adhérence entre les surfaces en béton et en acier. Ses applications ont inclus des formes préfabriquées en béton et des chaussées en asphalte/béton pour les autoroutes. Les cendres volantes, un sous-produit d'une centrale électrique à charbon qui contient un aluminosilicate et de petites quantités de chaux, sont également testées comme matériau pouzzolanique possible pour le ciment. La combinaison de cendres volantes et de chaux (CaO) dans un procédé hydrothermal (qui utilise de l'eau chaude sous pression) produit également du ciment.

Une large gamme de produits chimiques est ajoutée au ciment pour agir comme plastifiants, superplastifiants, accélérateurs, dispersants et agents réducteurs d'eau. Appelés adjuvants, ces additifs peuvent être utilisés pour augmenter la maniabilité d'un mélange de ciment encore à l'état non durci, la résistance du ciment après application et l'étanchéité du matériau. De plus, ils peuvent diminuer la quantité d'eau nécessaire pour obtenir la maniabilité et la quantité de ciment nécessaire pour créer un béton solide. Les accélérateurs, qui réduisent le temps de prise, comprennent le chlorure de calcium ou le sulfate d'aluminium et d'autres matériaux acides. Les agents plastifiants ou superplastifiants augmentent la fluidité du mélange de ciment frais avec le même rapport eau/ciment, améliorant ainsi la maniabilité du mélange ainsi que sa facilité de mise en place. Les plastifiants typiques comprennent les matériaux d'acide polycarboxylique; les superplastifiants sont des condensats de mélamine formaldéhyde sulfatés ou de naphtalène formaldéhyde sulfatés. Les setretarders, un autre type d'adjuvant, sont utilisés pour retarder la prise du béton. Ceux-ci comprennent des sels de zinc solubles, des borates solubles et des matériaux à base de glucides. Des adjuvants gazogènes, du zinc ou de l'aluminium en poudre en combinaison avec de l'hydroxyde de calcium ou du peroxyde d'hydrogène, sont utilisés pour former du béton cellulaire en générant des bulles d'hydrogène ou d'oxygène qui se retrouvent piégées dans le mélange de ciment.

Le ciment est considéré comme un matériau cassant; en d'autres termes, il se fracture facilement. Ainsi, de nombreux additifs ont été développés pour augmenter la résistance à la traction du béton. Une façon consiste à combiner des matériaux polymères tels que l'alcool polyvinylique, le polyacrylamide ou l'hydroxypropylméthylcellulose avec le ciment, produisant ce que l'on appelle parfois un ciment sans macro-défaut. Une autre méthode consiste à ajouter des fibres en acier inoxydable, verre ou carbone. Ces fibres peuvent être courtes, sous forme de toron, de nappe, de non-tissé ou de tissu. Typiquement, une telle fibre ne représente qu'environ un pour cent du volume de béton fibré.

Le processus de fabrication

La fabrication du béton est assez simple. Tout d'abord, le ciment (généralement du ciment Portland) est préparé. Ensuite, les autres ingrédients - les agrégats (tels que le sable ou le gravier), les adjuvants (additifs chimiques), les fibres nécessaires et l'eau - sont mélangés avec le ciment pour former du béton. Le béton est ensuite expédié sur le chantier et mis en place, compacté et durci.

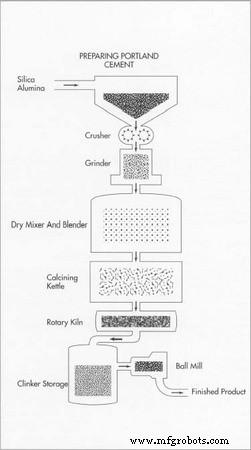

Préparation du ciment Portland

- 1 Le calcaire, la silice et l'alumine qui composent le ciment Portland sont broyés à sec en une poudre très fine, mélangés dans des proportions prédéterminées, préchauffés et calcinés (chauffés à une température élevée qui brûlera les impuretés sans fusionner les ingrédients ). Ensuite, le matériau est brûlé dans un grand four rotatif à 2 550 degrés Fahrenheit (1 400 degrés Celsius). À cette température, le matériau fusionne partiellement en une substance appelée clinker. Un four moderne peut produire jusqu'à 6 200 tonnes de clinker par jour.

- 2 Le clinker est ensuite refroidi et broyé en une poudre fine dans un tube ou un broyeur à boulets. Un broyeur à boulets est un tambour rotatif rempli de billes d'acier de différentes tailles (selon la finesse souhaitée du ciment) qui écrasent et broient le clinker. Le gypse est ajouté pendant le processus de broyage. La composition finale est constituée de plusieurs composés :silicate tricalcique, silicate dicalcique, aluminate tricalcique et aluminoferrite tétracalcique.

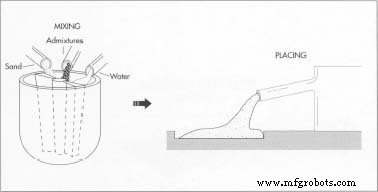

Mixage

- 3 Le ciment est ensuite mélangé avec les autres ingrédients :granulats (sable, gravier ou pierre concassée), adjuvants, fibres et eau. Les granulats sont prémélangés ou ajoutés à la centrale à béton prêt à l'emploi dans des conditions d'exploitation normales. L'opération de mélange utilise la rotation ou l'agitation pour enduire la surface de l'agrégat de pâte de ciment et pour mélanger uniformément les autres ingrédients. Une variété de mélangeurs discontinus ou continus sont utilisés.

- 4 Fibres, si vous le souhaitez, peuvent être ajoutées par diverses méthodes, notamment la pulvérisation directe, le prémélange, l'imprégnation ou l'application manuelle. La fumée de silice est souvent utilisée comme agent dispersant ou densifiant.

Transport jusqu'au chantier

- 5 Une fois le mélange de béton prêt, il est transporté sur le chantier. Il existe de nombreuses méthodes de transport du béton, y compris les brouettes, les seaux, les convoyeurs à bande,

La première étape de la fabrication du béton consiste à préparer le ciment. Un type de ciment, le ciment Pordand, est considéré comme supérieur au ciment naturel car il est plus résistant, plus durable et de qualité plus constante.

La première étape de la fabrication du béton consiste à préparer le ciment. Un type de ciment, le ciment Pordand, est considéré comme supérieur au ciment naturel car il est plus résistant, plus durable et de qualité plus constante.

Pour le fabriquer, les matières premières sont broyées et broyées en une fine poudre et mélangées. Ensuite, le matériau subit deux étapes de chauffage :la calcination et la combustion. Lors de la calcination, les matériaux sont chauffés à haute température mais ne fusionnent pas. En brûlant, cependant, les matériaux fusionnent partiellement, formant une substance connue sous le nom de « clinker ». Le clinker est ensuite broyé dans un broyeur à boulets, un tambour en acier rotatif rempli de billes d'acier qui pulvérisent le matériau. Une fois le ciment Portland préparé, il est mélangé avec des agrégats tels que du sable ou du gravier, des adjuvants, des fibres et l'eau. Ensuite, il est transféré sur le chantier et placé. Lors de la mise en place, la ségrégation des différents ingrédients doit être évitée afin d'obtenir un compactage complet, c'est-à-dire l'élimination des bulles d'air. camions spéciaux et pompage. Le pompage transporte de grandes quantités de béton sur de grandes distances à travers des canalisations à l'aide d'un système composé d'une trémie, d'une pompe et de tuyaux. Il existe plusieurs types de pompes :la pompe à piston horizontal avec valves semi-rotatives et les petites pompes portables appelées pompes à compression. Un vide fournit un écoulement continu de béton, avec deux rouleaux rotatifs pressant un tuyau flexible pour déplacer le béton dans le tuyau de livraison.

Une fois le ciment Portland préparé, il est mélangé avec des agrégats tels que du sable ou du gravier, des adjuvants, des fibres et l'eau. Ensuite, il est transféré sur le chantier et placé. Lors de la mise en place, la ségrégation des différents ingrédients doit être évitée afin d'obtenir un compactage complet, c'est-à-dire l'élimination des bulles d'air. camions spéciaux et pompage. Le pompage transporte de grandes quantités de béton sur de grandes distances à travers des canalisations à l'aide d'un système composé d'une trémie, d'une pompe et de tuyaux. Il existe plusieurs types de pompes :la pompe à piston horizontal avec valves semi-rotatives et les petites pompes portables appelées pompes à compression. Un vide fournit un écoulement continu de béton, avec deux rouleaux rotatifs pressant un tuyau flexible pour déplacer le béton dans le tuyau de livraison.

Pose et compactage

- 6 Une fois sur le chantier, le béton doit être mis en place et compacté. Ces deux opérations sont effectuées presque simultanément. Le placement doit être fait de manière à éviter la ségrégation des divers ingrédients et à obtenir un compactage complet, avec toutes les bulles d'air éliminées. Que des chutes ou des poussettes soient utilisées, la position est importante pour atteindre ces objectifs. Les taux de mise en place et de compactage doivent être égaux; ce dernier est généralement accompli à l'aide de vibrateurs internes ou externes. Un vibrateur interne utilise un tisonnier logeant un arbre entraîné par moteur. Lorsque le tisonnier est inséré dans le béton, une vibration contrôlée se produit pour compacter le béton. Les vibrateurs externes sont utilisés pour les sections préfabriquées ou minces in situ ayant une forme ou une épaisseur inappropriée pour les vibrateurs internes. Ces types de vibrateurs sont fixés rigidement au coffrage, qui repose sur un support élastique. La forme et le béton sont vibrés. Des tables vibrantes sont également utilisées, où une table produit une vibration verticale en utilisant deux arbres tournant dans des directions opposées.

Durcissement

- 7 Une fois mis en place et compacté, le béton doit durcir avant d'être fini pour s'assurer qu'il ne sèche pas trop vite. La résistance du béton est influencée par son taux d'humidité pendant le processus de durcissement :à mesure que le ciment se solidifie, le béton se rétracte. Si les contraintes du site empêchent le béton de se contracter, des contraintes de traction se développeront, affaiblissant le béton. Pour minimiser ce problème, le béton doit être maintenu humide pendant les quelques jours nécessaires à sa prise et à son durcissement.

Contrôle qualité

Les fabricants de béton attendent de leurs fournisseurs de matières premières qu'ils fournissent un produit cohérent et uniforme. À l'usine de production de ciment, les proportions des diverses matières premières entrant dans la composition du ciment doivent être vérifiées pour obtenir une alimentation constante du four, et des échantillons du mélange sont fréquemment examinés à l'aide d'une analyse par fluorescence X.

La résistance du béton est probablement la propriété la plus importante qui doit être testée pour se conformer aux spécifications. Pour atteindre la résistance souhaitée, les travailleurs doivent contrôler soigneusement le processus de fabrication, ce qu'ils font normalement en utilisant un contrôle statistique du processus. L'American Standard of Testing Materials et d'autres organisations ont développé une variété de méthodes pour tester la résistance. Les tableaux de contrôle qualité sont largement utilisés par les fournisseurs de béton prêt à l'emploi et par l'ingénieur sur site pour évaluer en permanence la résistance du béton. D'autres propriétés importantes pour la conformité incluent la teneur en ciment, le rapport eau/ciment et la maniabilité, et des méthodes d'essai standard ont également été développées pour celles-ci.

Le futur

Bien que les États-Unis aient dominé le monde dans l'amélioration de la technologie du ciment des années 1930 aux années 1960, l'Europe et le Japon ont depuis progressé avec de nouveaux produits, de la recherche et du développement. Dans un effort pour restaurer le leadership américain, la National Science Foundation a créé un Centre pour la science et la technologie des matériaux avancés à base de ciment à l'Université Northwestern. Le centre ACBM développera la science nécessaire pour créer de nouveaux matériaux à base de ciment avec des propriétés améliorées. Ceux-ci seront utilisés dans les nouvelles constructions ainsi que dans la restauration et la réparation des autoroutes, des ponts, des centrales électriques et des systèmes d'élimination des déchets.

La détérioration de l'infrastructure américaine a déplacé l'accent de l'industrie routière de la construction de nouvelles routes et de nouveaux ponts vers l'entretien et le remplacement des structures existantes. Parce que de meilleures techniques et matériaux sont nécessaires pour réduire les coûts, le Programme de recherche stratégique sur les autoroutes (SHRP), un programme de recherche quinquennal de 150 millions de dollars, a été établi en 1987. Les domaines ciblés étaient l'asphalte, la performance de la chaussée, les structures en béton et les opérations routières.

Le Center for Building Technology du NIST mène également des recherches pour améliorer les performances du béton. Les projets comprennent plusieurs qui développent de nouvelles méthodes d'essais sur le terrain du béton. D'autres projets impliquent la modélisation informatique des propriétés et des modèles pour prédire la durée de vie. De plus, plusieurs systèmes experts ont été développés pour concevoir des mélanges de béton et pour diagnostiquer les causes de détérioration du béton.

Une autre tendance de l'industrie du ciment est la concentration de la fabrication dans un plus petit nombre de systèmes de production de plus grande capacité. Ceci a été réalisé soit en remplaçant plusieurs anciennes lignes de production par une seule ligne de grande capacité, soit en améliorant et en modernisant une ligne existante pour un rendement de production plus élevé. L'automatisation continuera de jouer un rôle important dans l'obtention de ces rendements accrus. L'utilisation de sous-produits de déchets comme matières premières se poursuivra également.

Processus de fabrication