Gilet de sauvetage

Contexte

Les activités récréatives et professionnelles mettent les gens en contact avec l'eau au quotidien. La sécurité sur et près de l'eau est un problème pour le voilier du week-end ainsi que pour le personnel militaire et de sauvetage. Les dispositifs de flottaison sont un élément important de la sécurité aquatique. Les combinaisons de survie industrielles intégrales et les simples ceintures de ski nautique sont deux extrêmes dans la famille des vêtements de flottaison individuels disponibles. Bien qu'ils diffèrent énormément dans la quantité de protection, le but de tous les vêtements de sécurité est la survie.

Les gilets de sauvetage et les gilets de sauvetage sont techniquement connus sous le nom de VFI, abréviation de vêtement de flottaison individuel. Ils sont conçus pour maintenir une personne à flot dans l'eau en cas d'urgence et sont considérés comme un équipement de sauvetage. La fonction principale d'un VFI est de maintenir une personne à la surface de l'eau dans une position relativement droite pour lui permettre de respirer et de ne pas avoir à marcher sur l'eau pour rester à flot. Les règlements de la Garde côtière américaine exigent qu'un bateau transporte au moins un VFI approuvé par la Garde côtière par personne, dont un pour chaque personne faisant du ski nautique.

Il existe cinq catégories de vêtements de flottaison individuels approuvés par la Garde côtière. Chacune des cinq catégories fournit des spécifications différentes de flottaison et de positionnement du corps. Les VFI de types I et II sont des gilets pleine longueur et demi-longueur conçus pour faire passer une personne inconsciente d'une position face vers le bas à une position verticale ou légèrement la tête en arrière flottant dans l'eau. Ces gilets sont généralement grands et volumineux. Un VFI de type IH, le plus souvent utilisé dans les activités récréatives, est également un gilet ou une veste flottant. Ce type est conçu pour maintenir une personne consciente à flot dans une position verticale ou légèrement la tête en arrière. Ce type est disponible dans de nombreux styles et est le plus confortable. Une autre différence entre les types I, II et III est que le degré spécifique de flottabilité requis augmente du type III au type I. Les dispositifs jetables tels qu'une bouée à anneau ou le coussin flottant généralement utilisé par les plaisanciers comme coussin pour s'asseoir sont considérés Type IV. Les VFI de type V sont des dispositifs à usage spécial pour les pilotes d'avion qui survolent l'eau, les chevrons et les pilotes de ferry.

Historique

Des matériaux naturels ont d'abord été utilisés pour créer des dispositifs de flottaison. Avant 1900, les gilets de sauvetage étaient fabriqués à partir de liège et de bois de balsa. Un matériau appelé kapok a ensuite été utilisé comme matériau de remplissage dans les gilets de sauvetage. Le kapok est une fibre végétale présente dans les gousses d'arbres tropicaux, ressemblant à l'asclépiade. Le revêtement cireux qui recouvre la fibre de kapok a fourni la flottabilité nécessaire. La fibre de kapok était scellée dans des sachets en plastique vinyle pour éviter toute exposition à l'eau. Un problème avec le gilet de sauvetage en fibre de kapok scellé en vinyle était que les paquets pouvaient être perforés, ce qui faisait perdre à la veste sa flottabilité. L'utilisation du kapok est désormais interdite dans les gilets de sauvetage dans la plupart des pays d'Europe et au Canada.

La Garde côtière a apporté un changement important aux exigences relatives aux gilets de sauvetage après le naufrage en 1953 du minéralier Carl D. Bradley, au cours duquel 33 personnes sont décédées. De nombreux membres d'équipage ont été retrouvés flottant parmi leurs gilets de sauvetage, s'en étant échappés après le naufrage du navire. Par la suite, la Garde côtière a exigé que les gilets de sauvetage soient conçus de manière à ce que les personnes inconscientes ne puissent pas en glisser accidentellement si elles sont immergées dans l'eau.

Dans les années 1960, la France a introduit un gilet de sauvetage appelé le flotherchoc. Le flotherchoc était un gilet léger et souple ajusté au corps. Cette conception a remplacé la conception de collier de cheval alors populaire mais maladroite. L'avantage de ce gilet était qu'il était moins contraignant et, par conséquent, plus susceptible d'être réellement porté. Le flotherchoc était composé de petits paquets de vinyle remplis d'air qui étaient placés à l'intérieur de chambres en nylon. Cependant, le flotherchoc avait le même problème que les VFI qui utilisaient du kapok :avec le temps, les paquets de vinyle du flotherchoc pouvaient perdre leur flottabilité s'ils étaient percés.

Les plastiques sont maintenant utilisés dans la fabrication de gilets de sauvetage. Certains gilets sont fabriqués à partir de mousse à cellules fermées ou de mousse plastique recouverte de nylon. La mousse à cellules fermées existe depuis les années 1940, mais ce n'est que dans les années 1970 que son utilisation dans les vêtements de survie a été introduite. Un insert en mousse à cellules fermées est composé de minuscules poches individuelles remplies d'air à l'intérieur de la mousse elle-même. Les poches remplies d'air sont appelées cellules. Cette structure de mousse est similaire à une éponge, sauf que dans une éponge, les cellules individuelles sont reliées par des tunnels qui traversent le matériau. Les cellules de mousse à cellules fermées ne sont pas du tout connectées. Ce sont les poches isolées remplies d'air qui assurent la flottaison. La mousse à cellules fermées peut être perforée maintes et maintes fois avec un effet minime sur sa flottabilité. Certaines des meilleures structures de mousse à cellules fermées ne se détérioreront pas même sous une compression énorme. Les poches remplies d'air offrent également une certaine protection d'isolation thermique contre l'hypothermie.

Le processus de fabrication d'un gilet de flottaison individuel standard de type III contenant de la mousse à cellules fermées enrobée de nylon avec diverses finitions, y compris du ruban réfléchissant, des fermetures à glissière, des boutons-pression et des étiquettes est décrit ci-dessous.

Matières premières

La plupart des matériaux nécessaires à la fabrication des gilets de sauvetage sont achetés en gros auprès de sources extérieures au fabricant. Certains matériaux proviennent de fabricants sur mesure et sont spécialement conçus pour répondre à certaines normes. Les fils pour la couture des coutures et la broderie des logos sont achetés auprès d'une seule source. Le tissu en nylon est acheté en vrac et mesure généralement 60 pouces (152 cm) de large sur 20 ou 30 pieds (6 ou 9 m) de long. La largeur du tissu correspond généralement à la largeur standard des machines de découpe. Les mêmes spécifications de largeur s'appliquent à la mousse à cellules fermées qui est achetée en morceaux épais. Les fermetures à glissière et les boutons-pression en plastique non corrosif sont achetés auprès d'une autre source extérieure, tout comme les matériaux tels que les sangles et les bandes réfléchissantes. Enfin, les étiquettes spécifiant l'approbation de la Garde côtière et d'autres informations concernant la classification du produit individuel sont obtenues auprès d'organismes de test tels que United Laboratories.

Le processus de fabrication

Les étapes de fabrication des gilets de sauvetage sont similaires à celles de tout processus automatisé de fabrication de vêtements, différant par des caractéristiques spécifiques telles que les matières premières et, plus important encore, les spécifications de sécurité. Les opérations nécessaires pour terminer un vêtement à partir de zéro sont connues dans l'industrie sous le nom de "coupe-ajustement-trim". Jusqu'à 100 gilets de sauvetage peuvent être fabriqués simultanément dans un processus de fabrication automatisé tel que celui décrit ici.

Création de repères

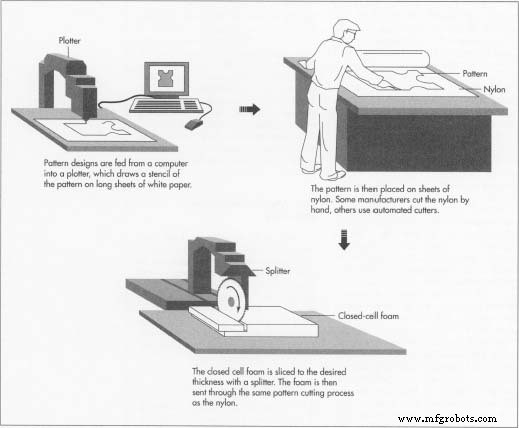

- 1 Les motifs de motifs sont transmis numériquement d'un ordinateur à une machine appelée traceur, qui dessine un pochoir du motif sur de longues feuilles de papier blanc. Les feuilles dessinées sont appelées marqueurs.

Préparation du nylon

- 2 Une machine appelée écarteur déroule un rouleau de tissu en nylon le long d'une table, généralement de 66 à 72 pouces (168 à 183 cm) de large et jusqu'à 100 pieds (31 m) de long. Les tissus fins tels que le nylon peuvent être superposés à 25 épaisseurs pour la coupe. Les rides sont lissées à l'épandeur ou à la main, et le marqueur est posé sur le nylon.

Découpe du motif

- 3 Certains fabricants utilisent une machine de découpe automatisée pour découper les pièces du patron dans le nylon. D'autres fabricants peuvent couper les pièces à la main à l'aide d'un

couteau droit portable à moteur qui ressemble à une scie sauteuse. Dans la découpe automatisée, le motif numérique est introduit dans la machine de découpe. Une feuille de cellophane, plus large que le tissu, est dessinée sur le dessus du marqueur et des couches de tissu. Un aspirateur tire la cellophane contre la table, maintenant le marqueur et les couches de nylon en place. Un couteau découpe le motif dans des couches de cellophane, de marqueur et de tissu en même temps. Les pièces découpées du patron sont ensuite regroupées pour être transférées vers les zones d'assemblage. Le marqueur, qui peut être lu à travers la cellophane, identifie les pièces du patron.

couteau droit portable à moteur qui ressemble à une scie sauteuse. Dans la découpe automatisée, le motif numérique est introduit dans la machine de découpe. Une feuille de cellophane, plus large que le tissu, est dessinée sur le dessus du marqueur et des couches de tissu. Un aspirateur tire la cellophane contre la table, maintenant le marqueur et les couches de nylon en place. Un couteau découpe le motif dans des couches de cellophane, de marqueur et de tissu en même temps. Les pièces découpées du patron sont ensuite regroupées pour être transférées vers les zones d'assemblage. Le marqueur, qui peut être lu à travers la cellophane, identifie les pièces du patron.

Découpe de la mousse

- 4 La mousse à cellules fermées est tranchée à l'épaisseur souhaitée avec un type de scie à ruban appelée fendeuse. Une scie à ruban a une longue lame mince soudée dans une boucle continue qui se déplace sur une roue entraînée vers le haut et sur une ou plusieurs roues folles, puis vers le bas à travers le matériau à couper. La mousse passe ensuite par le processus de découpe du motif de la même manière que le nylon.

- 5 Les bandes réfléchissantes et les petites pièces amovibles telles que les sangles sont découpées dans des rouleaux à l'aide d'une machine de découpe plus petite appelée découpeuse.

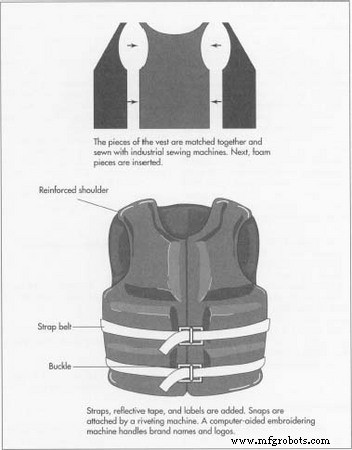

Assemblage des pièces du patron

- 6 professionnelles de la couture, chacune en poste sur une machine à coudre industrielle, associent les pièces et les cousent ensemble. Les pièces sont cousues à l'envers puis inversées. le

des morceaux de mousse découpés sont insérés à travers une couture ouverte qui est ensuite cousue.

des morceaux de mousse découpés sont insérés à travers une couture ouverte qui est ensuite cousue.

Finition

- 7 sangles, bandes réfléchissantes et étiquettes sont cousues en dernier. Les boutons-pression sont fixés par un œillet ou une riveteuse un peu comme celle utilisée par un cordonnier pour les trous de lacet. Une machine à broder assistée par ordinateur, semblable à celles utilisées par les grands magasins pour personnaliser les serviettes, est utilisée pour broder les noms de marque et les logos.

- 8 gilets finis individuels sont placés dans des sacs en plastique pour la protection. Les sacs sont emballés dans des boîtes en carton ondulé et envoyés aux centres de distribution.

Contrôle qualité

L'assurance qualité de tout produit de sécurité est très importante car la vie d'une personne peut dépendre de la qualité de fabrication. La Garde côtière des États-Unis et les Under-writers Laboratories surveillent le développement et la fabrication de gilets de sauvetage depuis de nombreuses années. La loi fédérale établit des normes de fabrication et de performance très élevées qui doivent être respectées avant que la Garde côtière n'approuve un VFI. Les VFI qui sont approuvés sont reconnus par un tampon sur le VFI lui-même ou sur une étiquette attachée. Certains fabricants s'assurent que tous les matériaux qui entrent dans la fabrication des VFI sont vérifiés et respectent, ou dépassent, les normes de la Garde côtière avant toute coupe ou assemblage. Les défauts sont également surveillés par les superviseurs des stations du fabricant. La réponse du public à la performance du produit peut également être sollicitée. En règle générale, les échantillons des lots sont prélevés et envoyés à des organismes de normalisation internationaux tels que l'Organisation internationale de normalisation (ISO) pour comparaison avec ISO 9001, le plus haut niveau de reconnaissance internationale de la qualité de la conception et de la fabrication.

Certains fabricants ont même les matériaux les plus accessoires conçus et fabriqués selon des spécifications rigoureuses pour leur produit particulier. Par exemple, les fils pour les coutures et la broderie peuvent être testés pour les tolérances de désintégration. Le tissu en nylon fabriqué à partir de fils à haute ténacité est spécifiquement testé sous une lumière ultraviolette jusqu'à 600 heures pour vérifier le vieillissement prématuré dû à l'exposition au soleil. La mousse à cellules fermées peut être scientifiquement développée spécialement pour un seul fabricant ayant des besoins de flottaison spécifiques.

Le futur

Les nouveaux développements dans les gilets de sauvetage et autres dispositifs de flottaison individuels continueront d'améliorer le confort des vêtements de sauvetage sans être utilisés pour la flottaison. Les dispositifs de flottaison qui ne se gonflent que lorsque cela est nécessaire sont les produits les plus récents pour résoudre ce problème. Les gonflables reposent à plat sur le corps et ne posent aucune restriction encombrante jusqu'à ce que le gonflage se produise. Le gonflage peut être spontané, comme en cas d'immersion dans l'eau, ou manuel. Le gonflage automatique fonctionne par la libération contrôlée de dioxyde de carbone. Certains des appareils les plus récents disponibles sont des gilets, des colliers et des oreillers gonflables intégrés dans des combinaisons de survie isolées pour tout le corps. Bien qu'ils ne soient actuellement pas approuvés par la Garde côtière, certains gonflables dépassent les spécifications de type I. La BOAT/US Foundation rapporte que les participants ont préféré la portabilité des dispositifs gonflables en raison de leurs caractéristiques non restrictives. Les gilets de sauvetage continueront d'évoluer à mesure que les concepteurs, les fabricants et les testeurs surmontent des défis tels que le confort, le gonflage contrôlé et la perte de flottabilité.

Processus de fabrication

- arroseur de pelouse

- Life Saver

- Contrôle de remplissage de la piscine

- Qu'est-ce qu'une pompe à eau de mer ?

- Une introduction à la pompe à eau chaude

- Qu'est-ce qu'une pompe à eau multicellulaire ?

- Qu'est-ce qu'une pompe à eau commerciale ?

- Introduction aux pompes à eau immergées

- Différents types d'éoliennes