mannequin de crash test

Contexte

Comme un mannequin de mode, le mannequin ressemble à un humain, mais ses beautés plus que profondes se composent d'instruments de haute technologie et d'un physique à la pointe de la technologie. Et comme la version ventriloque, le mannequin de crash test ne peut parler que dans une série de publicités télévisées très efficaces pour la sécurité des ceintures de sécurité.

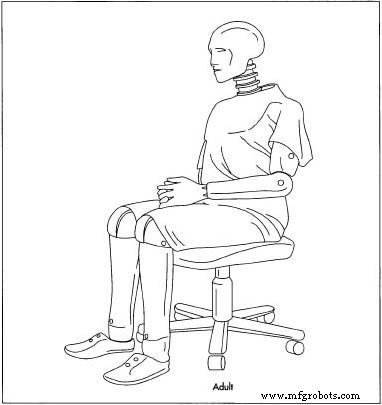

Les agences de sécurité routière du monde entier s'appuient sur le test de résistance à l'impact au cours duquel une automobile est percutée contre un mur de briques pour observer les dommages et générer des données sur les performances de la voiture. Les occupants du véhicule d'essai sont des mannequins d'essai de collision (appelés à proprement parler « Dispositifs d'essai anthropomorphiques ») qui sont fabriqués pour ressembler et répondre comme des corps humains et qui sont chargés d'instruments sophistiqués. Les instruments enregistrent des informations sur l'accélération, la vitesse, la décélération à l'impact, la force de l'impact et les divers mouvements et déformations du torse et des membres de chaque mannequin. Ces données sont étudiées par des ingénieurs de sécurité et liées aux comportements des occupants humains et à leurs blessures potentielles.

La méthode de crash test présente des défauts majeurs malgré son acceptation universelle. L'automobile (ou autre véhicule) est partiellement ou totalement endommagée, selon l'objectif du test. Les mannequins peuvent être modernisés et réutilisés plusieurs fois, mais leur capacité à répondre à toutes les complexités du corps humain est toujours en cours de perfectionnement.

Historique

Avant la fin des années 1940, les automobiles étaient testées à l'aide de cadavres. Des blessures ont pu être observées sur des corps réels, mais les cadavres n'ont pas réagi comme des êtres respirants et flexibles. Des mannequins de crash test ont été développés en 1949 sous contrat avec l'US Air Force pour tester les sièges éjectables d'avions qui étaient montés sur des traîneaux propulsés par fusée sur des rails. "Sierra Sam" a été le premier mannequin. L'industrie automobile a ensuite utilisé le même type de mannequin pour développer des ceintures de sécurité sous-abdominales et des harnais d'épaule. Sierra Sam ressemblait au mâle adulte moyen avec un poids statistiquement correct et des membres articulés; cependant, la colonne vertébrale et le cou de Sam étaient rigides. L'accélération de sa tête alors qu'elle suivait la trajectoire d'éjection pouvait être mesurée, mais cela était loin d'être suffisant pour évaluer les blessures potentielles à la tête.

En 1952, Mark 1 était fabriqué à partir d'un moulage en plâtre d'un homme vivant, et ce mannequin marquait une énorme amélioration dans l'état de l'art. Son crâne abritait des capteurs pour mesurer l'accélération et la force de l'impact, et il était moulé à partir de deux pièces d'aluminium. La colonne vertébrale de Mark l consistait en une série d'articulations à rotule avec des entretoises pour simuler l'amplitude de mouvement d'une véritable colonne vertébrale. Le mannequin avait également un ensemble de nervures en tube d'acier, une peau de vinyle et de la chair en mousse, mais des membres raides. D'autres mannequins développés jusqu'en 1956 ont été modifiés et instrumentés pour mesurer une gamme sélectionnée de mouvements. Des mannequins de tailles et de poids autres que la moyenne ont été fabriqués pour la première fois, et ces mannequins post-Mark 1 ont été utilisés pour tester la sécurité des tracteurs, les combinaisons d'hommes-grenouilles pour les évasions sous-marines et les aspects de vol et de sécurité de la recherche spatiale pour la National Aeronautics and Space Administration (NASA).

Les programmes spatiaux ont motivé les prochaines avancées dans la conception de mannequins. Pour évaluer les effets de la poussée des fusées sur les astronautes attachés dans les sièges des capsules spatiales, les programmes spatiaux américains et européens ont financé l'invention du mannequin de recherche Grumman-Alderson (GARD). L'astronaute assis devait être parfaitement aligné avec la direction de la poussée de la fusée, sinon l'homme et le siège se déformeraient. GARD était une étape technologique importante car les processus de localisation du centre de gravité et d'évaluation du moment d'inertie (la tendance à tourner avec l'accélération) étaient bien instrumentés dans ce mannequin durable. GARD est toujours utilisé pour tester les sièges éjectables car les sièges restreignent les plages de mouvement de ce mannequin, les gardant suffisamment simples pour que les ingénieurs puissent mesurer les rotations, l'historique d'accélération et les contraintes entre l'homme et le siège.

Jusqu'en 1966, l'industrie aéronautique, l'aéronautique militaire et le programme spatial ont mené le développement de mannequins d'essai. L'industrie automobile est devenue la force motrice du développement de mannequins de crash test cette année-là, car les décès dans les automobiles ont souligné la nécessité d'améliorer la cage thoracique, la colonne vertébrale, le bassin et la cavité abdominale du mannequin pour évaluer les systèmes de retenue. Des modèles mathématiques et des expériences avec des plages séparées du corps ont montré que les mouvements pouvaient être simulés avec des connexions à ressort. Les ressorts bougent lors de l'impact, et ils rebondissent également, ce qui permet d'étudier des effets tels que le coup du lapin. Les tests de ceintures de sécurité sous-abdominales se sont concentrés sur les blessures au bassin, mais le développement du harnais d'épaule a exigé que le mannequin ait un sternum, des clavicules et des omoplates. Le mannequin harnaché était équipé d'un sac viscéral instrumenté qui imitait les mouvements des organes internes. Des instruments ont également été installés dans les cavités des cuisses, de la poitrine et de la tête afin que des mouvements plus complexes et des déflexions de force puissent être étudiés.

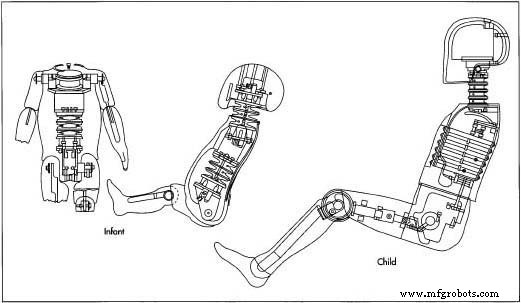

En 1970, il était évident que le mannequin masculin de taille adulte ne représentait pas avec précision les plus petites proportions d'enfants et de femmes. En fait, certaines blessures aux corps plus petits étaient causées par des ceintures et des harnais qui se sont avérés sûrs par le mannequin moyen. Un modèle masculin plus grand et le premier mannequin féminin ont été produits en 1970 et ont été nommés Sierra Stan et Sierra Susie. La même année, ils ont rejoint leur famille avec Sierra Sammy (un enfant de six ans) et Sierra Toddler (un enfant de trois ans). Aucun des deux enfants n'était correct dans la répartition du poids, mais au moins ils étaient représentés et étudiés pour la première fois.

Le problème de l'évaluation des blessures chez les enfants a été compliqué par le fait que de nombreux enfants sont blessés dans des accidents d'automobile parce qu'ils sont debout ou non assis de façon conventionnelle lors de ces accidents. L'amplitude des mouvements et les impacts potentiels sont donc beaucoup plus variables pour les enfants non attachés. La refonte des mannequins pour enfants a immédiatement suivi, et les modifications aux mannequins pour enfants ont continué d'être le domaine le plus intensément poursuivi de la conception des crash-tests des années 1970 aux années 1990. Dans les années 1970, des données améliorées ont donné aux enfants des squelettes plus flexibles et des articulations des membres plus souples que les adultes, les ont rendus adaptables à diverses positions dans la voiture et ont amélioré l'instrumentation afin que la plus large gamme de variables puisse être mesurée ou interprétée. Le développement et les tests de sièges de sécurité pour enfants, de sièges d'appoint et d'airbags ont nécessité une attention particulière envers les mannequins pour nourrissons, tout-petits et jeunes.

Les améliorations de l'analyse informatique ont également révolutionné les tests de collision au milieu des années 1970. Les méthodes informatiques ont permis de mesurer près de quarante paramètres différents dans le comportement des mannequins de test. Les matériaux de construction ont été améliorés de la même manière pour rendre possibles des mannequins réalistes et entièrement articulés. Pour reproduire le comportement des os humains, les os du mannequin étaient fabriqués en fibre de verre avec une plus grande résistance à la rupture afin que le mannequin puisse être réutilisé. Cependant, ces nombreuses adaptations ont conduit à des mannequins de plus en plus spécialisés, de sorte que des modèles comme le mannequin supermorphique ont été fabriqués exclusivement pour les tests de collision de voitures - ils étaient trop fragiles pour les tests d'éjection.

Les spécialisations dans les mannequins d'essai d'avions comprenaient le mannequin anthropomorphe Limb Restraint Evaluator (LRE), qui a été créé spécialement pour tester les dispositifs de retenue afin de prévenir les blessures dues au fléau lors de l'éjection des jets militaires. D'autres mannequins spécialisés ont testé des parachutes expérimentaux, des accidents d'hélicoptère et des voitures de course. Par exemple, des tests d'accidents impliquant des voitures de course (du type couru à l'Indianapolis 500-Mile Race ou sur le circuit Championship Auto Racing Team [CART]) ont montré que les casques de course lourds portés par les pilotes protègent leur tête des dommages causés par les chocs. , mais le poids du casque augmente le risque de blessures au cou  Les premiers mannequins de crash test fabriqués dans les années 1950 et 1960 n'abordaient pas les différences entre les types de corps. Ces premiers mannequins étaient des mâles adultes statistiquement corrects et, en tant que tels, ils ont peu fait pour représenter les types de corps typiques des nourrissons, des enfants et des femmes. En 1970, les défauts des mannequins étaient apparents et divers types de corps étaient fabriqués. car cela force le cou à s'allonger. L'impact d'une voiture Indy dans un mur de béton réduit la vitesse de la voiture de 40 mi (64 km) par heure en 70 millisecondes, et le conducteur ressent un impact 60 fois supérieur à la force de gravité. Le capteur "boîte noire" dans le mannequin évalue toutes les forces à l'œuvre 2 000 fois par seconde pendant que le crash est en cours.

Les premiers mannequins de crash test fabriqués dans les années 1950 et 1960 n'abordaient pas les différences entre les types de corps. Ces premiers mannequins étaient des mâles adultes statistiquement corrects et, en tant que tels, ils ont peu fait pour représenter les types de corps typiques des nourrissons, des enfants et des femmes. En 1970, les défauts des mannequins étaient apparents et divers types de corps étaient fabriqués. car cela force le cou à s'allonger. L'impact d'une voiture Indy dans un mur de béton réduit la vitesse de la voiture de 40 mi (64 km) par heure en 70 millisecondes, et le conducteur ressent un impact 60 fois supérieur à la force de gravité. Le capteur "boîte noire" dans le mannequin évalue toutes les forces à l'œuvre 2 000 fois par seconde pendant que le crash est en cours.

La technologie des mannequins de test s'est à nouveau accélérée dans le développement avec la conception et les tests de l'airbag. La famille des mannequins s'est encore diversifiée pour inclure encore plus de types de corps. Les décès dus au déploiement de l'airbag sont survenus le plus souvent parmi des personnes en dehors des dimensions statistiques. Ces "petits occupants hors de position" ou occupants OOP ont stimulé des changements plus évolutifs dans les mannequins. Le déploiement des airbags a soumis les mannequins à des forces dépassant leurs capacités de conception. Des mises à niveau importantes de la famille des mannequins avaient eu lieu en 1997 grâce aux tests d'airbags et au développement d'airbags latéraux.

Matières premières

Le corps du mannequin de crash test est composé de pièces métalliques constituées d'aluminium, de bronze ou d'acier (selon la conception, l'objectif et les parties du corps) ainsi que de matériaux de placage métallique. Une grande variété de plastiques sont également incorporés dans la plupart des conceptions, et les plastiques comprennent le Delrin (un type de résine d'acétate longue tenue), la mousse d'uréthane et de polyuréthane et le vinyle. La plupart des mannequins sont vêtus pour simuler la réalité, et des fournisseurs spécifiques fournissent des vêtements, de la peinture et des adhésifs pour marquer les cibles critiques ou les points de mesure sur les mannequins. En fait, non seulement des fournisseurs externes sont utilisés pour de nombreux composants factices, mais les agences de test fédérales qui approuvent les conceptions factices dictent des fournisseurs spécifiques qui doivent être utilisés pour certains matériaux.

Les fabricants de mannequins fournissent peu ou pas d'instrumentation. Les conceptions offrent un espace pour que l'instrumentation soit sécurisée, mais l'instrumentation est si spécifique aux conditions d'essai réelles que les clients des constructeurs de mannequins installent les leurs. Certains petits potentiomètres sont parfois intégrés dans les gammes du fabricant, mais des instruments plus sophistiqués tels que des accéléromètres et des capteurs de mesure de charge sont sélectionnés par le client parmi ses propres packages d'instruments ou auprès de fournisseurs spécialisés.

Conception

La conception de mannequins de crash test est un processus complexe et isolé limité aux agences gouvernementales, aux fabricants de mannequins et aux clients comme les constructeurs automobiles. Les fabricants de mannequins ne sont pas responsables de la création de leurs propres conceptions. Au lieu de cela, ils reçoivent des kits de dessins, des ensembles de spécifications de construction et des spécifications pour les tests requis de la National Traffic Safety Administration (NTSA). Les agences européennes fournissent des ensembles de documents similaires aux fabricants de mannequins. Sur la base de leurs expériences dans la construction de mannequins, leur réparation ou leur modernisation et l'observation de leurs traumatismes post-accidents, les fabricants de mannequins, ainsi que les utilisateurs, ont leur mot à dire sur les changements de conception. La NTSA fonde ses conceptions sur une multitude de données, notamment les rapports d'accidents, l'emplacement dans un véhicule, les variations du développement physique et physique, les autopsies et les simulations. Des experts en biomécanique analysent toutes les données disponibles et créent les spécifications qui sont envoyées aux fabricants.

Le processus de fabrication

La fabrication de mannequins de crash test est hautement propriétaire en raison de la complexité de la conception et du petit nombre de fabricants qualifiés dans le monde. Toute la conception et la construction répondent à un ensemble de normes extrêmement strictes, il n'y a pas de mannequins de crash test de "grade B".

- Lorsque le paquet de dessins et de spécifications pour un nouveau mannequin de crash test est reçu, le fabricant commence par déterminer quelles pièces et quels matériaux doivent être achetés auprès de fournisseurs spécifiques, lesquels doivent être acquis auprès d'une gamme de fournisseurs approuvés, et lesquels doivent être fabriqué en maison. A titre d'exemple, les vêtements pour les mannequins sont fournis par un vendeur spécifique; mais, pour la mousse utilisée pour soutenir la peau de vinyle, la désignation de fournisseurs spécifiques est évitée et le fabricant n'a qu'à respecter certains équivalents.

- Les modèles et les moules pour les pièces métalliques à découper ou à couler sont réalisés à partir des dessins de conception, et l'outillage nécessaire est réalisé pour préparer la fabrication des pièces métalliques. Ils sont coulés, coupés, traités thermiquement jusqu'à trois fois, plaqués et usinés pour rogner, lisser et affiner les pièces terminées. Enfin, les pièces métalliques sont assemblées à l'aide de fixations également spécifiées.

- Les plastiques sont conçus, usinés et moulés de la même manière par moulage par injection ou par d'autres méthodes adaptées à la pièce et au matériau. Les plastiques sont également usinés et assemblés ou adaptés aux pièces métalliques.

- Une fois le corps en métal et en plastique du mannequin assemblé, la peau est montée sur le mannequin. Certaines peaux sont constituées de vinyle moulé sur le mannequin avec de la mousse injectée sous le vinyle pour donner une fermeté et une souplesse à la peau qui ressemble à la vraie chose. D'autres peaux sont constituées de morceaux de vinyle soutenus par des couches de mousse. Ces pièces peuvent être enfilées et retirées comme des vêtements. La peau qui recouvre la tête est d'une seule pièce qui s'adapte sur le crâne en aluminium. Les couleurs sont également très importantes pour la peau des mannequins. De nombreux clients veulent des tons chair, mais la peau avec des colorations rouges ou jaunes est parfois préférée lorsque le mannequin sera utilisé dans des tests filmés. Les tons jaune et rouge facilitent la mesure précise des mouvements sur film.

- Le mannequin est conçu avec des ouvertures pour l'instrumentation et le câblage. Ceux-ci se trouvent dans les parties les plus larges du corps, notamment le crâne, la poitrine, la cavité abdominale et les cuisses. Des vêtements sont parfois montés sur les mannequins en usine ou fournis au client afin que le mannequin puisse être habillé après l'insertion de l'instrumentation.

Contrôle qualité

Le contrôle de la qualité est strictement spécifié par la NTSA (ou d'autres agences) avant même que la fabrication ne soit envisagée. Les assembleurs de mannequins sont bien conscients que leur "famille" sera sacrifiée pour la sécurité de milliers de membres du public, ils se sentent donc une responsabilité intense envers les problèmes de qualité. Lorsque des parties du corps sont complètes et lorsque l'ensemble du corps et de la tête sont assemblés, le mannequin subit une série de tests rigoureux dans le laboratoire d'étalonnage, où les tests requis sont effectués et des mesures sont effectuées pour confirmer que le produit est conforme à chaque détail de les dessins de conception et les spécifications. Les tests comprennent un test de chute de la tête, un impact sur le thorax (poitrine)  Le mannequin de crash test est composé de pièces métalliques constituées d'aluminium, de bronze ou d'acier ainsi que de matériaux de placage de métal . Une grande variété de plastiques sont également incorporés dans la plupart des conceptions, notamment le Delrin (un type de résine d'acétate longue tenue), la mousse d'uréthane et de polyuréthane et le vinyle. La plupart des mannequins sont vêtus pour simuler la réalité, et des fournisseurs spécifiques fournissent des vêtements, de la peinture et des adhésifs pour marquer les cibles critiques ou les points de mesure sur les mannequins. En fait, non seulement des fournisseurs externes sont utilisés pour de nombreux composants factices, mais les agences de test fédérales qui approuvent les conceptions factices dictent des fournisseurs spécifiques qui doivent être utilisés pour certains matériaux. tests et étalonnage du crâne, du cou, des genoux, d'autres articulations importantes et parfois d'autres parties des membres en fonction de l'utilisation du mannequin. Selon le type de physique que le mannequin est censé représenter, les résultats du test varieront. La masse de la tête d'un enfant, par exemple, est considérablement plus petite que celle d'un adulte, donc le test de chute de la tête sera très différent. Un ensemble de certifications - une sorte de certificat de naissance - reste avec le mannequin tout au long de sa vie utile pour prouver ses tests d'étalonnage et pour une utilisation dans la reconstruction, la modernisation et le réétalonnage.

Le mannequin de crash test est composé de pièces métalliques constituées d'aluminium, de bronze ou d'acier ainsi que de matériaux de placage de métal . Une grande variété de plastiques sont également incorporés dans la plupart des conceptions, notamment le Delrin (un type de résine d'acétate longue tenue), la mousse d'uréthane et de polyuréthane et le vinyle. La plupart des mannequins sont vêtus pour simuler la réalité, et des fournisseurs spécifiques fournissent des vêtements, de la peinture et des adhésifs pour marquer les cibles critiques ou les points de mesure sur les mannequins. En fait, non seulement des fournisseurs externes sont utilisés pour de nombreux composants factices, mais les agences de test fédérales qui approuvent les conceptions factices dictent des fournisseurs spécifiques qui doivent être utilisés pour certains matériaux. tests et étalonnage du crâne, du cou, des genoux, d'autres articulations importantes et parfois d'autres parties des membres en fonction de l'utilisation du mannequin. Selon le type de physique que le mannequin est censé représenter, les résultats du test varieront. La masse de la tête d'un enfant, par exemple, est considérablement plus petite que celle d'un adulte, donc le test de chute de la tête sera très différent. Un ensemble de certifications - une sorte de certificat de naissance - reste avec le mannequin tout au long de sa vie utile pour prouver ses tests d'étalonnage et pour une utilisation dans la reconstruction, la modernisation et le réétalonnage.

Sous-produits/Déchets

Il n'y a pas de sous-produits de la fabrication de mannequins. Les déchets sont limités au métal et au plastique qui peuvent être recyclés.

Le futur

Les technologies informatiques ont rendu le mannequin de crash test adaptable aux extrêmes de l'activité humaine grâce à des améliorations de conception, des méthodes de test, la miniaturisation des instruments et l'analyse des données. En fin de compte, cependant, l'ordinateur peut s'avérer fatal à la famille des mannequins. Les simulations informatiques deviennent si sophistiquées qu'elles peuvent représenter des accidents de voiture, des dommages au véhicule lui-même et des blessures aux occupants. Les simulations sont intéressantes pour les constructeurs automobiles car elles éliminent certains, sinon tous, les tests destructifs, qui coûtent environ 750 000 $ par test. Les occupants du véhicule peuvent être examinés après un impact simulé, et les détails des blessures à la tête et à la colonne vertébrale en particulier peuvent être analysés. Jusqu'à trois mois de temps de conception peuvent être supprimés du calendrier de conception-production d'un nouveau modèle de voiture, et les nouveaux modèles peuvent être plus sûrs pour un plus large éventail de conducteurs et de passagers de tailles différentes.

Les fabricants de mannequins, d'autre part, insistent sur le fait que leurs familles sont là pour rester. Plus de modifications et de complexités ainsi que d'applications technologiques ont fait des mannequins de crash test des baromètres fiables pour les performances des véhicules. Les agences gouvernementales le reconnaissent et demandent aux fabricants de produire des mannequins et des capteurs qui se concentrent sur des blessures très spécifiques. En 1995, cette attention s'est tournée vers le bas des jambes, le mouvement des pieds et les dommages aux tendons d'Achille causés par les impacts frontaux. De nouveaux capteurs ont fait ressembler les jambes de l'Hybrid 350 (certifié en 1997) à celles d'un homme bionique. En 1999, l'accent s'est déplacé vers les collisions arrière et le développement de vertèbres de pointe grâce à la recherche coopérative entre les agences, les universités et les fabricants. L'intérêt grandit également pour les simulants de peau qui provoquent des ecchymoses et des abrasions lors d'accidents ; les données de ces développements aideront également les médecins à améliorer les traitements des lésions cutanées. Comme ses homologues humains, le mannequin de crash test continue d'évoluer dans le but de sauver nos vies et nos membres.

Processus de fabrication

- Un cours accéléré sur le prototypage rapide dans la fabrication

- Un cours accéléré sur l'impression 3D Binder Jet

- C# ce mot-clé

- Boîtier de test de capteur Turck TB3-CP80

- Sondes de test magnétiques Pomona MP1

- Test COVID-19 sur smartphone

- Cryostat Macroflash Cup

- Test de fiabilité de niveau de tranche connecté au logiciel

- Qu'est-ce qu'un testeur de tube à vide