Kérosène

Contexte

Le kérosène est un distillat de pétrole couramment utilisé comme carburant ou solvant. C'est un liquide clair et fin constitué d'un mélange d'hydrocarbures qui bout entre 302°F et 527°F (150°C et 275°C). Alors que le kérosène peut être extrait du charbon, du schiste bitumineux et du bois, il est principalement dérivé du pétrole raffiné. Avant que les lampes électriques ne deviennent populaires, le kérosène était largement utilisé dans les lampes à huile et était l'un des produits de raffinerie les plus importants. Aujourd'hui, le kérosène est principalement utilisé comme huile de chauffage, comme carburant dans les moteurs à réaction et comme solvant pour les pulvérisations d'insecticides.

Historique

Les sous-produits du pétrole sont utilisés depuis l'Antiquité comme adhésifs et agents imperméabilisants. Il y a plus de 2 000 ans, les scientifiques arabes ont exploré des moyens de distiller le pétrole en composants individuels pouvant être utilisés à des fins spécialisées. Au fur et à mesure que de nouvelles utilisations ont été découvertes, la demande de pétrole a augmenté. Le kérosène a été découvert en 1853 par Abraham Gesner. Un médecin britannique, Gesner a développé un procédé pour extraire le liquide inflammable de l'asphalte, un mélange de pétrole cireux. Le terme kérosène est, en fait, dérivé du mot grec pour cire. Parfois orthographié kérosène ou kérosène, il est aussi appelé huile de charbon en raison de ses origines asphaltiques.

Le kérosène était un produit important avant l'éclairage électrique et c'était le premier matériau à être extrait chimiquement à grande échelle commerciale. Le raffinage de masse du kérosène et d'autres produits pétroliers a en fait commencé en 1859, lorsque du pétrole a été découvert aux États-Unis. Toute une industrie a évolué pour développer des techniques de forage et de purification du pétrole. Le kérosène a continué d'être le produit de raffinage le plus important à la fin des années 1890 et au début des années 1900. Il a été dépassé par l'essence dans les années 1920 avec la popularité croissante du moteur à combustion interne. D'autres utilisations ont été trouvées pour le kérosène après la disparition des lampes à huile, et aujourd'hui, il est principalement utilisé dans le chauffage résidentiel et comme additif pour carburant. À la fin des années 1990, la production annuelle de kérosène était passée à environ 1 milliard de gallons (3,8 milliards 1) aux États-Unis seulement.

Matières premières

Le kérosène est extrait d'un mélange de produits chimiques pétroliers trouvés profondément dans la terre. Ce mélange se compose de pétrole, de roches, d'eau et d'autres contaminants dans des réservoirs souterrains constitués de couches poreuses de grès et de roches carbonatées. Le pétrole lui-même est dérivé d'organismes en décomposition qui ont été enfouis avec les sédiments des premières ères géologiques. Pendant des dizaines de millions d'années, ce résidu organique a été converti en pétrole par une paire de processus chimiques complexes connus sous le nom de diagenèse et catagensis. La diagenèse, qui se produit en dessous de 50 °C (122 °F), implique à la fois une activité microbienne et des réactions chimiques telles que la déshydratation, la condensation, la cyclisation et la polymérisation. La catagenèse se produit entre 50 °C et 200 °C (122 °F et 392 °F) et implique un craquage thermocatalytique, une décarboxylation et une dismutation d'hydrogène. La combinaison de ces réactions complexes crée le mélange d'hydrocarbures connu sous le nom de pétrole.

Le processus de fabrication

Récupération de pétrole brut

- 1 La première étape de la fabrication du kérosène consiste à récupérer le pétrole brut. La plupart des réserves de pétrole sont enfouies profondément sous la terre et il existe trois principaux types d'opérations de forage utilisées pour le ramener à la surface. Une méthode, le forage à l'aide d'un câble, consiste à utiliser un ciseau à marteau-piqueur pour déloger la roche et la saleté afin de créer un tunnel pour atteindre les gisements de pétrole qui se trouvent juste sous la surface de la terre. Un deuxième procédé, le forage rotatif, est utilisé pour atteindre des réservoirs de pétrole beaucoup plus profonds sous terre. Ce processus nécessite l'enfoncement d'une tige de forage avec un foret en acier rotatif dans le sol. Cette perceuse rotative tourne rapidement pour pulvériser la terre et la roche. Le troisième processus de forage est le forage offshore et il utilise une grande plate-forme océanique pour abaisser un puits jusqu'au fond de l'océan.

- 2 Lorsque l'un de ces processus de forage pénètre dans un réservoir souterrain, un geyser éclate alors que les gaz d'hydrocarbures dissous poussent le pétrole brut vers la surface. Ces gaz forceront environ 20 % du pétrole à sortir du puits. L'eau est ensuite pompée dans le puits pour évacuer une plus grande partie du pétrole. Ce processus de rinçage permettra de récupérer environ 50 % du pétrole enfoui. En ajoutant un tensioactif à l'eau, encore plus d'huile peut être récupérée. Cependant, même avec le rinçage le plus rigoureux, il est toujours impossible d'éliminer 100 % de l'huile piégée sous terre. Le pétrole brut récupéré est pompé dans de grands réservoirs de stockage et transporté vers un site de raffinage.

- 3 Une fois l'huile récupérée, les contaminants bruts tels que les gaz, l'eau et la saleté sont éliminés. Le dessalage est une opération de nettoyage qui peut être effectuée à la fois dans le champ pétrolifère et sur le site de la raffinerie. Une fois l'huile lavée, l'eau est séparée de l'huile. Les propriétés du pétrole brut sont évaluées pour déterminer quels produits pétroliers peuvent le mieux en être extraits. Les propriétés clés d'intérêt comprennent la densité, la teneur en soufre et d'autres propriétés physiques de l'huile liées à sa distribution de chaîne carbonée. Étant donné que le pétrole brut est une combinaison de nombreux hydrocarbures différents qui sont miscibles les uns dans les autres, il doit être séparé en ses composants avant de pouvoir être transformé en kérosène.

Séparation

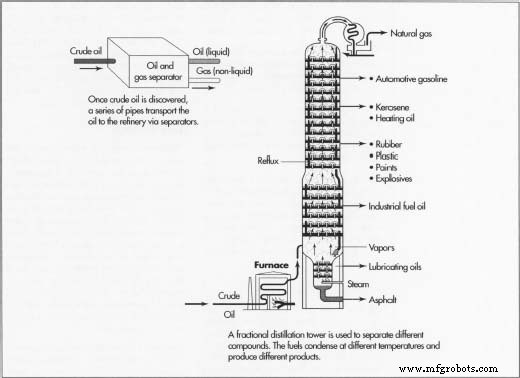

- 4 La distillation est un type de processus de séparation qui consiste à chauffer le pétrole brut pour séparer ses composants. Dans ce processus, le flux d'huile est pompé dans le fond d'une colonne de distillation où il est chauffé. Les composants hydrocarbonés plus légers du mélange montent en haut de la colonne et la plupart des fractions à point d'ébullition élevé restent en bas. En tête de colonne, ces vapeurs plus légères atteignent le condenseur qui les refroidit et les ramène à l'état liquide. Les colonnes utilisées pour séparer les huiles plus légères sont proportionnellement hautes et minces (jusqu'à 116 pieds [35 m] de hauteur) car elles ne nécessitent que la pression atmosphérique. Les colonnes de distillation hautes peuvent séparer plus efficacement les mélanges d'hydrocarbures car elles laissent plus de temps aux composés à haut point d'ébullition pour se condenser avant d'atteindre le sommet de la colonne.

Pour séparer certaines des fractions les plus lourdes du pétrole, les colonnes de distillation doivent fonctionner à environ un dixième de la pression atmosphérique (75 mm Hg). Ces colonnes à vide sont structurées pour être très larges et courtes pour aider à contrôler les fluctuations de pression. Ils peuvent mesurer plus de 12 m (40 pi) de diamètre.

- 5 Les fractions liquides condensées peuvent être collectées séparément. La fraction qui est collectée entre 302°F et 482°F (150°C et 250°C) est le kérosène. Par comparaison, l'essence est distillée entre 86 °F et 410 °F (30 °C et 210 °C). En recyclant plusieurs fois le kérosène distillé à travers la colonne, sa pureté peut être augmentée. Ce processus de recyclage est connu sous le nom de reflux.

Purification

- 6 Une fois que le pétrole a été distillé en ses fractions, un traitement supplémentaire dans une série de réacteurs chimiques est nécessaire pour créer du kérosène. Le reformage catalytique, l'alkylation, le craquage catalytique et l'hydrotraitement sont quatre des principales techniques de traitement utilisées dans la conversion du kérosène. Ces réactions sont utilisées pour contrôler la distribution de la chaîne carbonée en ajoutant ou en retirant des atomes de carbone du squelette hydrocarboné. Ces processus de réaction impliquent le transfert de la fraction de pétrole brut dans un récipient séparé où elle est chimiquement convertie en kérosène.

- 7 Une fois que le kérosène a réagi, une extraction supplémentaire est nécessaire pour éliminer les contaminants secondaires qui peuvent affecter les propriétés de combustion du pétrole. Les composés aromatiques, qui sont des structures cycliques carbonées comme le benzène, sont une classe de contaminants qui doivent être éliminés. La plupart des procédés d'extraction sont effectués dans de grandes tours qui

Le processus de distillation du kérosène. maximiser le temps de contact entre le kérosène et le solvant d'extraction. Les solvants sont choisis en fonction de la solubilité des impuretés. En d'autres termes, les impuretés chimiques sont plus solubles dans le solvant qu'elles ne le sont dans le kérosène. Par conséquent, lorsque le kérosène s'écoule à travers la tour, les impuretés auront tendance à être aspirées dans la phase solvant. Une fois que les contaminants ont été retirés du kérosène, le solvant est éliminé, laissant le kérosène dans un état plus purifié. Les techniques d'extraction suivantes sont utilisées pour purifier le kérosène.

Le processus de distillation du kérosène. maximiser le temps de contact entre le kérosène et le solvant d'extraction. Les solvants sont choisis en fonction de la solubilité des impuretés. En d'autres termes, les impuretés chimiques sont plus solubles dans le solvant qu'elles ne le sont dans le kérosène. Par conséquent, lorsque le kérosène s'écoule à travers la tour, les impuretés auront tendance à être aspirées dans la phase solvant. Une fois que les contaminants ont été retirés du kérosène, le solvant est éliminé, laissant le kérosène dans un état plus purifié. Les techniques d'extraction suivantes sont utilisées pour purifier le kérosène. Le processus d'extraction Udex est devenu populaire aux États-Unis au cours des années 1970. Il utilise une classe de produits chimiques appelés glycols comme solvants. Le diéthylène glycol et le tétraéthylène glycol sont utilisés car ils ont une grande affinité pour les composés aromatiques.

Le procédé Sulfolane a été créé par la société Shell en 1962 et est toujours utilisé dans de nombreuses unités d'extraction 40 ans plus tard. Le solvant utilisé dans ce processus est appelé sulfolane, et c'est un composé polaire puissant qui est plus efficace que les systèmes glycol utilisés dans le processus Udex. Il a une plus grande capacité calorifique et une plus grande stabilité chimique. Ce processus utilise une pièce d'équipement connue sous le nom d'entrepreneur à disque rotatif pour aider à purifier le kérosène.

Le procédé Lurgi Arosolvan utilise de la N-méthyl-2-pyrrolidinone mélangée à de l'eau ou du glycol, ce qui augmente la sélectivité du solvant pour les contaminants. Ce processus implique des tours d'extraction à plusieurs étages jusqu'à 20 pi (6 m) de diamètre et 116 pi (35 m) de hauteur.

Le procédé au diméthylsulfoxyde implique deux étapes d'extraction distinctes qui augmentent la sélectivité du solvant pour les contaminants aromatiques. Cela permet l'extraction de ces contaminants à des températures plus basses. De plus, les produits chimiques utilisés dans ce processus sont non toxiques et relativement peu coûteux. Il utilise une colonne spécialisée, connue sous le nom de colonne Kuhni, qui mesure jusqu'à 10 pieds (3 m) de diamètre.

Le procédé Union Carbide utilise le solvant tétraéthylène glycol et ajoute une deuxième étape d'extraction. Il est un peu plus lourd que d'autres procédés au glycol.

Le procédé Formex utilise la N-formyl morpholine et un faible pourcentage d'eau comme solvant et est suffisamment flexible pour extraire les aromatiques d'une variété de matériaux hydrocarbonés.

Le procédé Redox (Recycle Extract Dual Extraction) est utilisé pour le kérosène destiné à être utilisé dans le gazole. Il améliore l'indice d'octane des carburants en éliminant sélectivement les contaminants aromatiques. Le kérosène à faible teneur en aromatiques produit par ces procédés est très demandé pour le carburant d'aviation et d'autres usages militaires.

Traitement final

- 8 Une fois l'extraction terminée, le kérosène raffiné est stocké dans des réservoirs pour l'expédition. Il est livré par camions-citernes aux installations où le kérosène est conditionné pour un usage commercial. Le kérosène industriel est stocké dans de grands réservoirs métalliques, mais il peut être conditionné en petites quantités pour un usage commercial. Des conteneurs métalliques peuvent être utilisés car le kérosène n'est pas un gaz et ne nécessite pas de récipients de stockage sous pression. Cependant, son inflammabilité dicte qu'il doit être manipulé comme une substance dangereuse.

Contrôle qualité

Les processus de distillation et d'extraction ne sont pas complètement efficaces et certaines étapes de traitement peuvent devoir être répétées pour maximiser la production de kérosène. Par exemple, certains des hydrocarbures non convertis peuvent être séparés par une distillation supplémentaire et recyclés pour un autre passage dans le convertisseur. En recyclant plusieurs fois les déchets pétroliers dans la séquence de réaction, la qualité de la production de kérosène peut être optimisée.

Par produits/Déchets

Une partie des fractions pétrolières restantes qui ne peuvent pas être converties en kérosène peut être utilisée dans d'autres applications telles que l'huile de graissage. De plus, certains des contaminants extraits au cours du processus de purification peuvent être utilisés commercialement. Ceux-ci incluent certains composés aromatiques tels que la paraffine. Les spécifications pour le kérosène et ces autres sous-produits pétroliers sont fixées par l'American Society for Testing and Materials (ASTM) et l'American Petroleum Institute (API).

Le futur

L'avenir du kérosène dépend de la découverte de nouvelles applications ainsi que du développement de nouvelles méthodes de production. Les nouvelles utilisations incluent la demande militaire croissante de kérosène de haute qualité pour remplacer une grande partie de son carburant diesel par le JP-8, qui est un carburéacteur à base de kérosène. L'industrie du carburant diesel explore également un nouveau procédé qui consiste à ajouter du kérosène au carburant diesel à faible teneur en soufre pour l'empêcher de se gélifier par temps froid. L'aviation commerciale peut bénéficier de la réduction du risque d'explosion de carburéacteur en créant un nouveau kérosène à faible brouillard. Dans le secteur résidentiel, de nouveaux appareils de chauffage au kérosène améliorés offrant une meilleure protection contre les incendies devraient augmenter la demande.

À mesure que la demande de kérosène et de ses sous-produits augmente, les nouvelles méthodes de raffinage et d'extraction du kérosène deviendront encore plus importantes. Une nouvelle méthode, développée par ExxonMobil, est un moyen peu coûteux d'extraire de la paraffine normale de haute pureté à partir du kérosène. Ce procédé utilise de l'ammoniac qui absorbe très efficacement les contaminants. Cette méthode utilise une technologie d'adsorption à lit fixe en phase vapeur et donne un niveau élevé de paraffine pur à plus de 90 %.

Où en savoir plus

Livres

Kirk Othmer Encyclopédie de technologie chimique. Vol. 18. John Wiley et fils, 1996.

Périodiques

Kovski, Alain. « Les nouvelles lois sur le kérosène prennent un départ irrégulier. » Le Quotidien du Pétrole 48 (1998).

"Paraffines, Normal." Traitement des hydrocarbures 80 (2001) :116.

Randy Schueller

Processus de fabrication

- Réservoirs de pétrole souterrains :en avez-vous un ?

- 6 indications clés de la détérioration de l'huile de transformateur

- 5 conseils de sécurité sur les plates-formes pétrolières

- Comprendre les opérations quotidiennes des plates-formes pétrolières

- Qu'est-ce que la lubrification par barbotage ?

- Qu'est-ce que le pétrole routier ?

- Comprendre la pompe à huile moteur

- Comprendre le système de lubrification du moteur

- Pourquoi le filtre à huile de ma voiture fuit-il ?