Technologie de renforcement de surface des moules en plastique

Avec le développement continu de la technologie des matériaux, les produits en plastique sont largement utilisés dans la fabrication industrielle et la vie quotidienne. Par conséquent, des exigences plus élevées sont également mises en avant pour les performances et la durée de vie des moules en plastique.

Comment améliorer les performances et la durée de vie des moules en plastique est un sujet important dans la recherche actuelle sur les moules en plastique. Il a été découvert grâce à la recherche que la technologie de renforcement de surface des moules en plastique est la clé pour améliorer les performances et la durée de vie des moules en plastique. Grâce à la technologie de renforcement de surface, la dureté, la résistance à l'usure, la résistance à la corrosion et d'autres propriétés de la surface du moule en plastique peuvent être améliorées, et les performances et la durée de vie du moule peuvent également être efficacement améliorées.

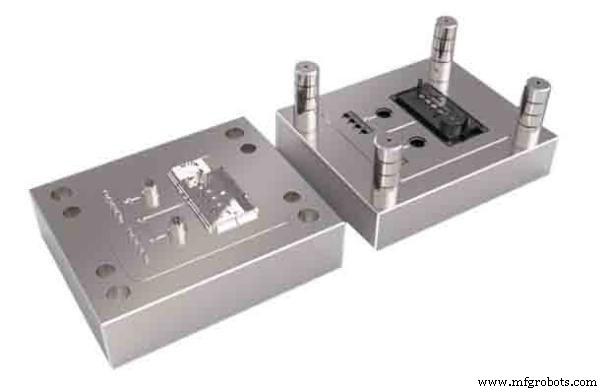

Qu'est-ce qu'un moule en plastique ?

Le moule en plastique fait référence à un outil utilisé conjointement avec une machine de moulage dans le traitement du plastique pour rendre les produits en plastique produits complets en configuration et précis en taille. Par exemple, le moule en plastique combiné peut être utilisé pour diverses méthodes de production telles que le moulage par compression, le moulage par extrusion, le moulage par soufflage, le moulage par injection, etc. Le moule en plastique combiné est généralement composé du moule à poinçonner et du moule à cavité. Les produits en plastique de différentes formes et tailles peuvent être transformés grâce à la combinaison de moules à poinçonner, de moules à cavité et de systèmes de moulage auxiliaires.

Il existe de nombreux types de plastiques, les machines de moulage de plastique et les produits en plastique ont diverses structures et diverses méthodes de traitement. Afin de répondre aux exigences de production de produits en plastique, il existe de nombreux types de moules en plastique. Différents produits en plastique ont différentes méthodes de moulage. Selon différentes méthodes de traitement, les moules en plastique peuvent être divisés en moules de moulage par injection, moules de moulage par extrusion, moules de moulage en polystyrène hautement expansé, moules de moulage sous blister , et ainsi de suite.

Exigences de performances pour les moules en plastique

Lorsque le moule en plastique est utilisé avec la machine de moulage, la température est généralement comprise entre 150°C et 200°C, ce qui signifie que le moule en plastique est soumis à la fois à la pression et à la température pendant le processus d'utilisation. Les exigences de performance de base des moules en plastique sont :

- Bon lissé de la surface de la cavité

Les produits en plastique de haute qualité ont des exigences élevées en matière de rugosité de la surface de la cavité. La surface de la cavité du moule en plastique doit être polie pour réduire la rugosité de la surface.

- Dureté de surface suffisante et résistance à l'usure et à la corrosion

Le moule sera soumis à une pression et à un frottement importants pendant le processus de travail, et il convient de s'assurer que la surface du moule en plastique a une dureté, une rigidité et une résistance à l'usure et à la corrosion suffisantes.

- Excellente usinabilité

Les moules en plastique doivent parfois être coupés en fonction de la situation réelle, de sorte que l'acier utilisé pour les moules en plastique doit avoir une bonne usinabilité.

- Bonne stabilité thermique

En raison de la structure complexe du moule en plastique, il est difficile d'effectuer un traitement secondaire sur le moule de formage. Par conséquent, des matériaux à forte stabilité thermique doivent être utilisés comme matières premières dans le processus de production de moules en plastique pour garantir que les moules en plastique présentent une petite déformation et de petits changements dimensionnels.

Technologie de traitement de surface des moules en plastique

Selon les caractéristiques de son processus, le traitement de surface des moules en plastique peut être divisé en traitement thermique de surface, galvanoplastie, placage chimique, dépôt en phase vapeur, etc.

Traitement thermique de surface de moule en plastique

Le traitement thermique de surface des moules en plastique comprend la trempe de surface et le traitement thermique chimique.

- Trempe de surface

Le but de la trempe de surface est de modifier la structure et les propriétés de la surface du moule par un grand changement de température, d'obtenir une surface avec une dureté élevée et une forte résistance à l'usure, et de maintenir la bonne ténacité d'origine à l'intérieur du moule.

La technologie de trempe de surface peut chauffer rapidement pendant la trempe, de sorte que la surface en plastique atteint rapidement la température de trempe, et elle est refroidie immédiatement avant que la chaleur ne pénètre au cœur de la pièce, de manière à obtenir une trempe locale.

- Traitement thermique chimique par diffusion de surface

Le traitement thermique chimique est un processus de traitement thermique. En chauffant et en maintenant la pièce dans un certain milieu, les atomes actifs du milieu pénètrent dans la couche de surface de la pièce, modifiant la composition chimique et la microstructure de la couche de surface, de sorte que la couche de surface de la pièce peut obtenir le spécial requis Propriétés. Ses types comprennent la carburation, la nitruration, la carbonitruration, etc., qui visent à améliorer la dureté, la résistance à l'usure et la résistance à la fatigue de la surface de la pièce. La nitruration, la siliconisation, l'aluminisation, etc. sont utilisées pour améliorer la résistance à la corrosion et à l'oxydation de la pièce. Actuellement, les traitements chimiques les plus utilisés sont la cémentation, la nitruration et la carbonitruration.

Précautions pour le traitement thermique des moules en plastique

(1) Faites attention à la déformation causée par les contraintes résiduelles.

L'acier est fortement sollicité après le meulage, le pliage et la coupe. L'acier doit être soulagé des contraintes créées par ces opérations, sinon il se déformera lors du traitement thermique. Par exemple, les pièces de moule doivent être dégrossies (conserver suffisamment de tolérance de finition) pour éliminer leur contrainte, chauffer d'abord le moule à 250-300 degrés et le maintenir à cette température pendant un temps suffisant, puis refroidir à température ambiante, puis effectuer traitement de finition.

(2) Faites attention à la déformation causée par un chauffage trop rapide lors du traitement thermique.

La vitesse de traitement thermique doit être suffisamment lente pour que la température de chaque partie du moule soit sensiblement uniforme. Lors d'un chauffage rapide, la section mince se dilate plus rapidement que la section épaisse, ce qui crée des contraintes au niveau des joints du moule qui, si elles sont supérieures à la limite d'élasticité de l'acier, peuvent déformer le moule. Dans le processus de chauffage rapide, lorsque la section mince atteint pour la première fois la température critique et commence à rétrécir, mais que la section épaisse continue de se dilater, cette situation peut également provoquer une déformation. Lors d'un chauffage lent, la contrainte résultante est inférieure à la limite d'élasticité du moule, de sorte qu'aucune déformation ne se produit.

Galvanoplastie et placage autocatalytique

La galvanoplastie de surface des moules en plastique comprend la galvanoplastie des métaux et la galvanoplastie des composites. La faible température de traitement et la facilité de traitement des moules en plastique sont des avantages importants de la galvanoplastie. La galvanoplastie couramment utilisée comprend le chromage et le nickelage. La galvanoplastie composite fait référence au dépôt simultané de particules métalliques et solides dans la solution de galvanoplastie pendant le processus de galvanoplastie pour former un revêtement. Les particules solides peuvent choisir différents matériaux en fonction des exigences de performance. La galvanoplastie composite peut améliorer la résistance à l'usure, la résistance à la corrosion et la résistance à la chaleur de la surface du moule.

La capacité de placage uniforme et la capacité de placage profond du placage autocatalytique sont meilleures que celles de la galvanoplastie. Le placage autocatalytique peut uniformiser l'épaisseur du revêtement à la surface du moule, le revêtement est dense et l'espace est petit. Un autre avantage du placage autocatalytique est que l'équipement de placage autocatalytique est simple et facile à utiliser.

Dépôt de vapeur

Le dépôt en phase vapeur est l'utilisation de processus chimiques et physiques en phase gazeuse pour modifier la composition de surface de la pièce et former un revêtement métallique ou composé avec des propriétés spéciales sur la surface du moule. Le dépôt en phase vapeur peut être divisé en 3 types :le dépôt chimique en phase vapeur, le dépôt physique en phase vapeur et le dépôt chimique assisté par plasma. Après le traitement par dépôt en phase vapeur, la surface du moule peut avoir une résistance élevée à l'usure, à la corrosion et à l'oxydation, ce qui peut améliorer considérablement les performances et la durée de vie du moule.

JTR possède une riche expérience dans la fabrication de moules en plastique et peut également fournir une technologie de traitement de surface pour les moules en plastique. Si vous avez des besoins à cet égard, n'hésitez pas à nous contacter.

Technologie industrielle

- Impression 3D de plastique dans l'espace — le dernier de Made in Space

- Votre guide des sciences et technologies composites

- Comment fabriquer un moule en plastique renforcé de fibre de verre

- Un fabricant professionnel de moules d'injection plastique pour la meilleure offre

- Moulage par injection plastique :une technologie pour les besoins actuels

- PCB 101

- Technologie de montage en surface - De quoi s'agit-il ?

- Tolérance de planéité dans GD&T

- Profil d'une ligne vs profil d'une surface