Pochoirs PCB - Le guide ultime sur la façon de le fabriquer

Pochoirs PCB La phase d'impression est la partie la plus critique d'un assemblage PCB. C'est aussi le plus délicat, car la moindre erreur peut ruiner l'électronique PCB finie. Ainsi, les erreurs résultent le plus souvent du montage des joints de soudure sur les pastilles du circuit imprimé.

Cela aiderait si vous vous méfiez des erreurs lorsque vous créez des centaines, voire des milliers de joints de soudure un à la fois. Cependant, une solution miracle qui élimine les erreurs qui pourraient apparaître lors du montage des composants est le pochoir PCB.

Avec le pochoir PCB, vous pouvez monter tous les joints de soudure sur la carte en un seul passage. Cela vous permet de gagner un temps considérable et d'éliminer toute marge d'erreur dans le joint de soudure.

Dans ce guide, vous trouverez tout ce que vous devez savoir pour commencer à utiliser la pâte à souder au pochoir.

Qu'est-ce que PCB Stencil

1.1 Pochoirs PCB —Définition

Un pochoir est une fine feuille de matériau portant une formation d'ouvertures qui déterminent la disposition des composants sur le PCB. Avec le pochoir à souder, vous pouvez déposer les quantités appropriées de pâte à souder avec une précision irréprochable en une seule fois sur toute la surface.

Votre carte est prête pour l'installation du SMD une fois que vous appliquez de la pâte à souder sur une pastille de PCB recouverte du pochoir. Lorsque vous retirez le pochoir, le dépôt de pâte à souder repose sur la carte en fonction de la formation des ouvertures du pochoir.

Le dépôt impeccable de la pâte à braser assure des soudures optimales en termes de résistance mécanique et de connexions électriques.

Désormais, la plupart des fournisseurs de pastilles PCB produisent également des pochoirs PCB. Lorsque vous commandez auprès de ces fournisseurs, ils vous offrent la possibilité de récupérer votre PCB avec son gabarit personnalisé.

Néanmoins, il existe deux types de pochoirs :les encadrés et les sans cadre. Bien que les modèles sans cadre soient moins chers et plus faciles à stocker, ils sont les deuxièmes meilleurs pour une utilisation dans l'impression à grand volume.

Le matériau du pochoir est un facteur déterminant de sa capacité à libérer la pâte à souder à travers les ouvertures. Vous en saurez plus à ce sujet dans les sections suivantes de ce guide.

Cependant, vous pouvez améliorer la capacité de démoulage d'un pochoir en lui appliquant un type de revêtement spécifique.

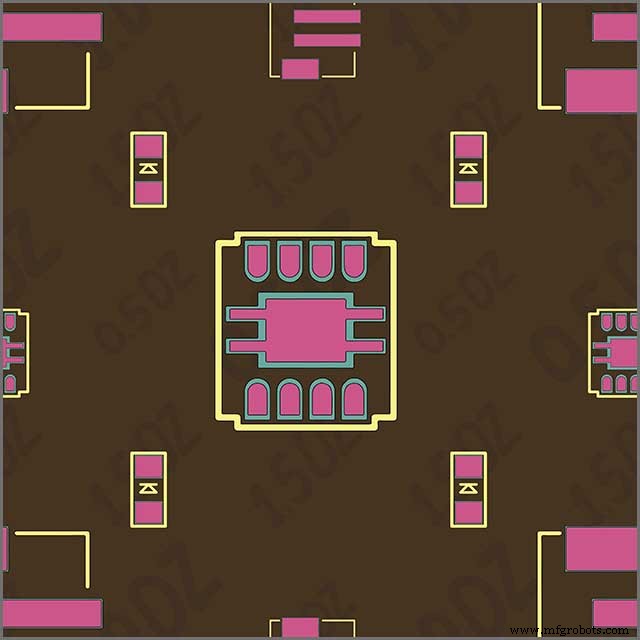

1.2 Pochoirs PCB —PCB de conception de pochoir

Voici une ventilation des éléments critiques de la conception de pochoir :

Épaisseur du pochoir

C'est un autre déterminant crucial de la capacité d'un pochoir à libérer la pâte à souder. Si l'épaisseur n'est pas adaptée à la taille des ouvertures, vous n'obtiendrez pas le joint de soudure requis. Dans ce cas, la pâte peut adhérer aux parois internes des fissures en raison de la tension superficielle.

Conception d'ouverture

La conception de l'ouverture peut affecter les joints de soudure de plusieurs façons. Tout d'abord, il détermine les risques d'apparition de défauts tels que les pontages et les perles de soudure. Il peut également fournir un joint d'étanchéité entre le pochoir et le PCB.

Pochoirs PCB– Alignement

C'est le déterminant ultime de la précision avec laquelle vous imprimez des joints de soudure sur les pastilles. Vous pouvez obtenir un excellent alignement en inscrivant des marques de repérage appelées repères à la fois sur le circuit imprimé et sur le pochoir.

Conception spécifique aux PCB

Les PCB avec des pastilles de cuivre qui favorisent la conductivité et la dissipation de la chaleur dans les pastilles de PCB nécessitent des pochoirs avec des conceptions uniques. Dans de tels cas, une conception de pochoir pour les cartes de circuits imprimés sans pastilles de cuivre entraînerait un soulèvement du cuivre et une mauvaise soudure des fils externes.

Pour éliminer ces défauts dans de tels cas, vous devez ajouter un "effet de fenêtre" à la conception de l'ouverture. Cela élimine les défauts en modérant le volume de soudure.

Si les pastilles de cuivre sur la pastille PCB sont équipées de vias qui améliorent encore la dissipation, une conception de pochoir différente est nécessaire. La conception du pochoir doit empêcher le dépôt de pâte à braser dans les vias.

Il existe également des cas où une pastille de PCB nécessite l'utilisation de pochoirs d'épaisseur variable. Dans de tels cas, il peut y avoir des parties de pitch délicates qui nécessitent des pochoirs fins et des parties plus importantes qui nécessitent des pochoirs plus épais.

Vous pouvez répondre à ces exigences en utilisant des gabarits à plusieurs niveaux qui ont des zones de montée et de descente. Vous pouvez créer des espaces progressifs en ajoutant plus de matière à une zone sélectionnée du gabarit.

Cela augmente la quantité et la hauteur de pâte à souder dans les joints de soudure formés dans cette zone. C'est le contraire dans la chambre de descente.

D'après ce que nous avons dit jusqu'à présent, il est clair que l'épaisseur est l'un des aspects les plus critiques d'un pochoir PCB. Dans le chapitre suivant, nous examinons le rôle de la cohérence dans un gabarit PCB.

Épaisseur du pochoir PCB

La combinaison de la taille du tampon, de la formation des ouvertures et de l'épaisseur détermine la capacité de dépôt de pâte du pochoir. Cependant, même si la formation de l'ouverture et la taille du tampon sont appropriées, un dépôt de pâte optimal est impossible sans la bonne épaisseur de pochoir.

Facteurs à considérer avant de choisir l'épaisseur du pochoir

Voici une liste des facteurs critiques à prendre en compte lors de la sélection de l'épaisseur de votre pochoir :

Rapport d'aspect

L'épaisseur détermine la quantité et la hauteur de la pâte à souder qui forme un joint de soudure. Plus la quantité est faible, plus la possibilité de déconnexion est élevée et plus la possibilité de cavaliers est faible.

Cette corrélation, appelée «aspect», résulte des différences de forces agissant sur la pâte lorsqu'elle glisse à travers l'ouverture. Ceux-ci incluent la force qui pousse la pâte au-delà de l'ouverture et maintient la pâte dans les espaces.

Le contraste entre ces deux forces est représenté par une mesure connue sous le nom de rapport d'aspect. Pour obtenir un dépôt de pâte optimal, vous devez vous assurer que le rapport d'aspect est supérieur à un.

La tension superficielle entre la pâte et le tampon doit être supérieure à celle entre la pâte et la paroi de l'ouverture. Le rapport d'aspect peut être déduit en déterminant le rapport entre la largeur d'ouverture et l'épaisseur du pochoir (W/T).

Néanmoins, les normes de l'industrie définissent les critères pour déterminer l'épaisseur de pochoir la mieux adaptée à une taille d'ouverture. La limite la plus basse de la norme de l'industrie pour le format d'image est de 1,5.

Pochoirs PCB– Rapport de surface

Une autre mesure critique pour déterminer comment l'épaisseur d'un pochoir affecte sa capacité de libération de pâte est son rapport de surface. Le rapport de surface est le rapport de la surface de l'ouverture à la surface de la paroi de l'ouverture.

La limite la plus basse de la plage de surfaces de la norme industrielle est de 0,66.

Présentation QFP et BGA

De plus, lors de la détermination de l'épaisseur appropriée pour votre pochoir, vous devez tenir compte du QFP à pas fin, du BGA et de la plus petite taille de puce.

Pour un QFP avec un pas ≤ de 0,5 mm, l'épaisseur de votre pochoir doit être comprise entre 0,12 mm et 0,13 mm. Un QFP d'une épaisseur> 0,5 mm nécessite une épaisseur de pochoir de 0,15 mm à 0,20 mm.

Pour un BGA avec un pas de balle de 1,0 mm +, l'épaisseur de pochoir appropriée est de 0,15 mm. Pour un BGA avec un pas compris entre 0,5 mm et 1,0 mm, vous devez choisir 0,13 mm pour l'épaisseur du pochoir.

Il est encore plus impératif de prendre en compte le BGA ou les composants mineurs si vous placez différents circuits intégrés simultanément sur la carte.

Tailles des pochoirs SMT

Les règles de détermination de l'épaisseur de pochoir appropriée pour un assemblage SMT sont plus complexes. Cependant, il est également impératif de prendre en compte les rapports d'aspect et de surface lors de la détermination des tailles de pochoir SMT.

Pour un assemblage SMT qui déploie une gravure chimique, le rapport d'aspect approprié est de 1:1,5. Pour le type de pas de pochoir découpé au laser, le rapport d'aspect approprié est de 1:1,12.

De plus, maintenant que vous êtes équipé d'informations adéquates sur les qualités essentielles, vous êtes prêt à explorer les fabricants de pochoirs PCB. Le chapitre suivant vous montre comment.

Créateur de pochoirs PCB

C'est une chose d'acquérir une fine feuille de matériau avec la bonne épaisseur. Cependant, c'est un jeu de balle différent de percer des trous de tailles parfaites.

Étant donné qu'un pochoir PCB doit comporter des centaines voire des milliers de trous alignés avec une grande précision, il est déconseillé de percer des trous manuellement.

Les trois méthodes les plus largement utilisées pour fabriquer des pochoirs avec des trous appropriés sont la gravure chimique, la découpe au laser et l'électroformage. Chacune de ces méthodes peut conduire la surface de la paroi des pores à une finition différente; plus la finition est lisse, plus la libération de la pâte est efficace.

Le plus populaire parmi ces trois fabricants de pochoirs pour circuits imprimés est le découpeur laser.

Dans ce chapitre, nous allons vous montrer comment créer des gabarits de PCB à l'aide d'un découpeur laser. Notez que cette technique n'est pas adaptée pour créer des gabarits qui ont des pas très serrés.

Il serait utile que vous disposiez des outils suivants pour cette technique :

1. Découpeur laser

2.Feuilles Mylar

3.Logiciel ExpressPCB ou EagleCAD

4. Logiciel de visualisation ViewMate Gerber

5.Logiciel d'impression PDF

6.SketchUp, AutoCAD ou tout logiciel qui visualise et modifie les fichiers .dxf

Les étapes

1. Empilez la feuille de Mylar

Empilez deux feuilles de Mylar ensemble. Dans cette technique, vous chaufferez les feuilles de Mylar jusqu'à ce que la première feuille se détache de la pile. Dans le processus, la deuxième feuille absorbera le tampon fondu de la première feuille, permettant à la première d'être retirée proprement.

2. Exportez le fichier de conception depuis ExpressCAD ou EagleCAD :

Dans EagleCAD, exportez vos couches de crème supérieure et inférieure via un fichier came, comme si vous expédiez des Gerbers pour la fabrication. Dans ExpressPCB, ouvrez le menu Fichier et sélectionnez l'option "Exporter le dessin mécanique DXF".

3. Gabarits PCB —Swell pads dans ViewMate

Si vous utilisez un logiciel qui exporte des Gerbers, vous devez compenser la fonte induite par le processus de découpe. Étant donné que la fonte entraînera un agrandissement de la taille du tampon, vous devez réduire de manière préventive la taille du tampon.

Tout d'abord, sélectionnez Fichier> Importer> Gerber pour importer vos couches de crème dans ViewMate. Ensuite, choisissez Configuration> Codes D. Sélectionnez toutes les colonnes de cette zone, puis ouvrez Operations>Swell. Tapez la valeur des ajustements de taille en fonction de vos spécifications laser.

Ensuite, imprimez le Gerber au format PDF, puis enregistrez.

4. Swell pads avec Auto Cad

Si vous utilisez ExpressPCB, vous devrez peut-être également réduire le contenu du DXF à l'aide d'un logiciel différent. Vous pouvez le faire avec AutoCAD. Pour ce faire, mettez en surbrillance tous les dessins dans la fenêtre AutoCAD ouverte, puis saisissez « ÉCHELLE ».

Dans la boîte de dialogue Facteur d'échelle qui apparaît, saisissez le chiffre d'échelle approprié. Cela rendra le dessin dans les échelles appropriées.

Une fois cela fait, imprimez le dessin fini au format PDF.

5. Gabarits PCB —Couper les pochoirs

Ajustez les paramètres de votre découpeuse laser en conséquence pour couper les feuilles de Mylar empilées. La première feuille fondra un peu à cause de la chaleur du laser. Cependant, le second absorbera le tampon fondu du premier, vous permettant de retirer la première feuille proprement et efficacement.

Jusqu'à présent, nous avons examiné un fabricant de PCB largement utilisé. Cependant, le type et les qualités de votre pochoir PCB restent les déterminants les plus cruciaux du succès du pochoir PCB. Dans le chapitre suivant, nous disséquons plus en détail les tarifs et les types de pochoirs en pâte à braser.

Pochoirs PCB - Pochoir de pâte à souder

Outre la conception du pochoir PCB, quatre facteurs doivent être pris en compte lors de l'obtention d'un modèle de pâte à souder :

Le matériau du pochoir

Le matériau est également aussi essentiel au succès du pochoir PBC que la conception du pochoir PCB. Les feuilles minces sont généralement en métal ou en polyimide. Les pochoirs en métal (généralement en acier inoxydable) sont les plus idéaux pour produire de nombreux prototypes.

Les pochoirs en acier inoxydable permettent la formation d'ouvertures plus précises. La structure moléculaire de l'acier inoxydable rend les parois d'ouverture beaucoup plus lisses et vous permettra d'obtenir rapidement un rapport hauteur/largeur efficace.

Cependant, comme ils sont plus chers, ils sont plus exagérés pour produire une poignée de prototypes. Les pochoirs en polyamide sont une alternative beaucoup moins chère. Lorsqu'ils sont livrés via une technique de découpe au laser, ils peuvent également constituer d'excellentes ouvertures.

Type de pochoir à souder

Il existe deux types de pochoirs en pâte à souder :les encadrés et les sans cadre. Les pochoirs encadrés, également appelés pochoirs collés, sont des feuilles de pochoir découpées au laser et fixées de manière permanente dans un cadre de pochoir.

Framed stencils are the best choice when it comes to high-volume PCB printing. Since they usually come with very smooth aperture walls, they’re best suited for use when very tight pitches are required.

Frameless solder paste stencils, which are also produced through laser cutting, come with tensioning systems. With these tensioning systems, they don’t need to come fixed in a frame. It makes it much easier for you to store them.

They’re ideal for short runs of PCB production. They also have smooth apertures. Moreover, you can use them for PCB pads that require 16 Mil or fewer pitches and Micro BGA’s.

PCB Stencils– Solder Paste

The flux and the alloys in a solder paste can also impact the extent to which the solder joints hold components. If the change in the solder joint is insufficient, the solder won’t hold parts firmly on the board.

The Stencil Coating

There are various types of coating for PCB stencils that help tackle specific problems in PCB stenciling. For starters, it is pretty challenging to clean boards after large production runs.

You can easily wipe excess solder from the underside of a PCB to prevent the excess solder from smearing other boards. However, it’s excruciating to do the same in large production runs.

With certain types of coating, you can reduce the residual solder in the aperture walls that distort the required solder paste/flux formulation.

Now that you have a clearer understanding of the types and qualities of PCB stencils, you’re better off implementing PCB stenciling. The following chapter gives you a closer look at some essential equipment for making a PCB stencil.

PCB Stencil Printer

PCB stencil printers are famed for their defect-free and repeatable printing capacities. These printers are usually ideal for both low-volume and high-volume PCB production.

There are two main types of SMT stencil printers:automatic and semi-automatic SMT printers. There are also manual stencil printers designed explicitly for short-run and prototype production.

Some of the critical features of SMT stencil printers include a screwdriver, speed controllers, and camera systems that facilitate PCB alignment. The operations usually revolve around adjusting stencil size settings and the stencil placement on a frame mounter.

A typical printer allows you to set the print speed, stroke length, squeegee pressure, and more. SMT stencil printers also come with screens that display details of the operation.

They also come with compartments that wipe the underside of stencils through actions like wetting, drying, and vacuuming. The vacuuming steps expunge residual solder stuck in apertures.

PCB Stencils– PCB stencil laser cutter

It is a laser system that uses high-powered beams to punch holes in stencils according to parameters dictated by computer software.

It completely automates creating apertures in stencils, taking stress and margins of errors out of the equation. When you cut your PCB stencil using laser cutters, you can rest assured the edges and the aperture walls will be optimally smooth.

Stencil laser systems are usually highly versatile. With lasers, you can cut, drill, and ablate both stencils and PCB pads made of a wide variety of materials.

PCB laser cutters also carve stencils without producing dust, as with traditional mechanical cutting systems. It makes a whole lot of difference in PCB electronics that come with optical components.

Now, you know all you need to know about a PCB stencil’s qualities and makers. Let’s take a look at how everything comes together in a low-volume PCB assembly.

Conclusion

There you go. We’ve just dissected PCB stenciling inside out and shown you everything you need to know. Armed with this knowledge, you’ll be better off avoiding specific printing errors that might ruin your PCB project.

Moreover, you can reach out to us whenever you feel lost in the PCB manufacturing process. We have both top-draw expertise and state-of-the-art equipment to help you overcome any problem in the PCB stencil.

Technologie industrielle

- Guide ultime :Comment choisir un bon robot SCARA

- Comment souder l'aluminium - Un guide complet

- Guide de sélection des matériaux PCB

- Guide des raidisseurs de PCB

- Comment auditer un fournisseur de PCB

- Dirty PCB – Le guide ultime pour rendre votre PCB propre et durable

- Tests de circuits imprimés :un guide ultime pour les tests de prototypes et d'assemblages de circuits imprimés

- Comment fonctionne le piézoélectrique :un guide ultime complet

- Traçage de circuit :le guide ultime