L'usine cachée :comment exposer les déchets et la capacité de l'atelier

À chaque génération de fabrication, des progrès ont eu lieu sous la forme d'ajustements de processus, d'initiatives d'amélioration continue et de programmes tels que Lean et Six Sigma.

Les opérateurs, les superviseurs de ligne et les cadres supérieurs peuvent mettre en œuvre avec succès ces méthodologies pour améliorer l'efficacité, réduire les déchets, augmenter la qualité et réduire les coûts. Cependant, la plupart des entreprises continuent de lutter pour éliminer les formes de gaspillage invisibles en raison d'un manque de visibilité sur les performances et les processus de l'atelier.

Avec des programmes allégés et un état d'esprit d'amélioration continue, les managers peuvent inlassablement découvrir où se situent bon nombre de leurs problèmes. Mais, pour vraiment exploiter la capacité cachée d'un atelier, les responsables ont besoin de données de production précises qui peuvent révéler l'usine cachée.

Nous couvrons beaucoup de choses dans cet article, voici un index si vous souhaitez accéder à une section spécifique :

Qu'est-ce que l'usine cachée ?

L'usine cachée est un concept qui fait référence aux parties invisibles ou cachées d'un processus de fabrication qui entraînent des problèmes de qualité ou diminuent l'efficacité de l'opération.

Qu'est-ce qui cause cela ? Cela dépend de l'opération en cours, mais cela est généralement dû à la difficulté de mesurer et de comptabiliser les coûts associés à certaines parties d'un processus.

Par exemple, il peut être facile de suivre le nombre de pièces créées, mais il peut être plus difficile et moins précis de suivre les temps de cycle. Cela pourrait entraîner de mauvaises estimations, des objectifs de production réduits et, en fin de compte, des déchets invisibles.

Un peu d'histoire sur ce concept...

Inventé pour la première fois dans les années 1970, le concept d'usine cachée était initialement axé sur la qualité. Les fabricants se sont rendus compte que des coûts cachés résultaient souvent du remaniement des pièces par les opérateurs ou d'un manque de données sur la qualité des rapports. Ainsi, le concept de l'usine cachée est né.

Au fil des ans, le terme en est venu à englober plus que le simple contrôle de la qualité dans l'environnement de fabrication. Le terme « usine cachée » comprend de nombreux domaines où la capacité est enfermée dans des processus liés au gaspillage dans toutes les phases de production, y compris le mauvais travail, les processus cassés, le service client, l'inventaire et la qualité.

Aujourd'hui, le concept d'usine cachée se concentre sur les pertes qui couvrent plusieurs catégories :perte de planning, perte de disponibilité, perte de performance et perte de qualité. Les fabricants peuvent débloquer des gains de capacité, de productivité et d'efficacité en comprenant comment l'automatisation, la collecte de données et l'analyse peuvent être déployées pour révéler cette "usine cachée" au sein de votre exploitation.

Pourquoi est-il important d'exposer l'usine cachée ?

Reconnaître l'usine cachée est crucial pour les fabricants car elle peut représenter une part importante de toutes les pertes. Ces pertes représentent la capacité qui n'est pas utilisée pour produire des biens.

Voici des exemples de gaspillage qui entraînent une qualité cachée :

- Manque de contrôle des documents entraînant plusieurs versions ou une version obsolète d'une spécification

- Délai dans la communication des données

- Retravail qui mobilise la main-d'œuvre

- Temps de cycle mal calculé

- Manque de SOP entraînant une modification du temps de cycle entraînant une faible production ou des dommages cachés aux pièces

- Coûts causés par des exigences de maintenance préventive médiocres ou mal comprises

Ignorer l'usine cachée dans votre organisation peut entraîner une perte de rentabilité, car ces gaspillages réduisent les ressources allouées à l'usine. Cela détourne également des capitaux vers de nouveaux équipements qui ne sont peut-être pas nécessaires, en prélevant des fonds de roulement sur des éléments qui pourraient être déployés pour améliorer les processus et développer l'entreprise.

Tout exemple comme ceux ci-dessus entraînera une augmentation des coûts dans tous les domaines. Lorsque les superviseurs de ligne et la haute direction ne savent pas quel pourcentage de capacité est occupé, ils peuvent opérer avec une fausse illusion de performance, sans se rendre compte de l'usine cachée en dessous.

Le véritable coût de l'usine cachée

Mentalité de silo

Dans les entreprises manufacturières avec une saisie et une gestion manuelles des données, l'organisation est susceptible de développer une mentalité de silo. Étant donné que les données sont à la fois limitées et verrouillées dans différents services et systèmes, la communication est inégale et inefficace.

Cela oblige les équipes à prendre des décisions basées sur des données inexactes ou manquantes, ce qui est susceptible d'entraîner un gaspillage imprévu, une mauvaise qualité et des inefficacités.

Boucle de rétroaction

Ce processus de données cloisonnées se répète au niveau suivant jusqu'à la direction générale. Les informations et les conseils sont renvoyés dans le silo, créant une boucle de rétroaction.

Parce que les données n'étaient pas fiables ou incomplètes, les instructions peuvent ne pas avoir de sens et les attentes peuvent ne pas correspondre à la réalité. Les processus qui pourraient être identifiés comme problématiques sont ignorés ou ne sont pas remarqués, et le processus se répète dans un cercle vertueux.

Coûts peu clairs

Lorsque les responsables de la fabrication ne savent pas quelle capacité est bloquée, ils ne comprennent pas les coûts réels du gaspillage et des pertes. Comme l'usine cachée peut représenter 20 à 40 % de toute la capacité, ces coûts inconnus ne peuvent pas être transformés en productivité et en efficacité pour servir plus de clients et développer l'activité.

Les avantages de découvrir l'usine cachée

Comprendre la réalité de l'usine cachée présente de nombreux avantages. Il peut libérer de la capacité, améliorer la satisfaction client, réduire les coûts de main-d'œuvre et de matériel, et bien d'autres avantages, notamment :

RSI amélioré de l'équipement

Les coûts d'investissement sont l'une des entreprises les plus coûteuses pour les fabricants. Si la capacité est cachée, une entreprise peut être obligée de dépenser de l'argent supplémentaire sur une pièce d'équipement pour augmenter la production. Supposons qu'il soit déverrouillé via Lean, Six Sigma, Lean Six Sigma et combiné à une transformation numérique robuste qui modifie l'ensemble du processus. Dans ce cas, les entreprises peuvent se rendre compte que l'équipement dont elles avaient besoin était juste sous leur nez, éliminant ainsi la nécessité d'un nouvel achat et augmentant le retour sur investissement de l'ancien.

Des clients plus satisfaits

Déverrouiller l'usine cachée rend les clients plus heureux. Les fabricants peuvent produire des biens plus rapidement, raccourcir les délais et fabriquer des biens à moindre coût dans l'ensemble. Débloquer une plus grande capacité grâce à l'usine cachée permet également aux entreprises d'introduire plus de produits, de sorte que les clients disposent d'un plus grand choix de produits.

Amélioration de la compétitivité

Si un fabricant dans une industrie souffre de l'usine cachée dans son fonctionnement, il y a fort à parier que d'autres le font aussi. En libérant des capacités, les entreprises peuvent prendre une longueur d'avance sur la concurrence en faisant plus avec moins. Cela en fait un producteur à faible coût et augmente leur agilité pour répondre aux perturbations et offrir plus de valeur.

Amélioration accrue des processus

Lean et Six Sigma sont des méthodologies fantastiques qui ont apporté une valeur sans précédent au cours des dernières décennies. Ils ont contribué à améliorer les processus et à réduire les coûts. Mais bon nombre de ces initiatives ont été mises en œuvre avec l'usine cachée d'une entreprise encore en dessous.

Lecture utile :5 techniques Lean qui amélioreront vos processus de fabrication

Libérer la capacité totale d'une organisation grâce à une transformation numérique à l'aide de plateformes d'automatisation et de surveillance d'usine IIoT permet aux programmes Lean et Six Sigma de creuser plus profondément. Avec des données précises en temps réel, ces méthodologies offrent des gains de structure et de processus dans la fabrication lorsque l'usine cachée est révélée.

Données non cloisonnées

Les données, les rapports et le traitement en silos sont éliminés avec la découverte de l'usine cachée. Avec une nouvelle capacité à portée de main et des données précises en main fournies par une plate-forme de données machine, les responsables peuvent facilement allouer les ressources en conséquence. Cela peut augmenter la valeur en produisant des KPI précis, en comprenant les coûts réels et en créant une plus grande collaboration entre les services.

Comment révéler (et exploiter) l'usine cachée

Faire apparaître les données

L'usine cachée se situe juste au-delà de la façon dont votre entreprise est mesurée. Le problème est que, dans de nombreux cas, les informations examinées pour comprendre les performances de l'atelier sont très imprécises. Des temps de cycle inexacts, des normes de travail mal développées, aux références de performance erronées basées sur des hypothèses incorrectes.

Sans données de production précises, les responsables ne peuvent tout simplement pas espérer trouver les déchets cachés dans l'atelier. Alors que les méthodes strictes de collecte de données manuelles peuvent amener les ateliers de travail dans une certaine mesure, le fabricant sophistiqué tire parti de solutions qui collectent, agrègent et standardisent les données de production de manière autonome. Avec ces données en main, des repères précis peuvent être définis (ils peuvent être assez surprenants) et les zones de capacité cachée, ainsi que les générateurs de déchets, peuvent être beaucoup plus facilement identifiés.

MachineMetrics est une plate-forme de données machine qui collecte et standardise de manière autonome les données de toutes les marques et modèles d'équipements, permettant des informations exploitables et une automatisation. Avec des données de production visibles, vous pouvez facilement repérer les générateurs de déchets et les capacités supplémentaires en attente de déblocage.

Calculer le rendement du débit roulé

Un excellent outil pour identifier l'usine cachée est le Rolled Throughput Yield (RTY) de Six Sigma, qui est un calcul qui montre quel est votre rendement pour tous les produits. Le savoir vous aide à vous concentrer sur les pires performances de processus pour développer des stratégies d'amélioration continue. La première étape consiste à identifier les défauts par unité. Ce calcul est une simple expression de DPU=D/U.

La formule détermine ensuite le rendement en utilisant une constante mathématique de e, égale à 2,718 et exprimée sous la forme e=2,718-DPU.

Enfin, le RTY est calculé en pourcentage de la multiplication de tous les rendements pour tous les processus. Par exemple, si vous avez les rendements suivants de 0,90, 0,91, 0,99, 0,98 et 0,97, le rendement serait de 0,77 ou 77 %.

Générateurs de déchets

Une fois que vous connaissez votre rendement, vous pouvez vous concentrer sur des processus spécifiques pour identifier les moins performants. Ceux-ci peuvent être classés dans quelle catégorie de la production de déchets appartient à un groupe d'acteurs similaires. Les types de générateurs de déchets incluent :

- Attente (retards)

- Solutions de contournement du processus

- Travail sans valeur ajoutée

- Aménagement de l'usine

- Erreurs d'inventaire

- Formation

- Produits défectueux

- Traitement excessif

- Retombées de qualité

En cartographiant le RTY et en classant à quel générateur de déchets il appartient, les équipes peuvent les regrouper pour traiter un processus de catégorie de déchets spécifique plutôt que de s'attaquer à chaque faible rendement un par un. La surveillance des machines peut être une solution efficace pour identifier les types de déchets que votre exploitation subit.

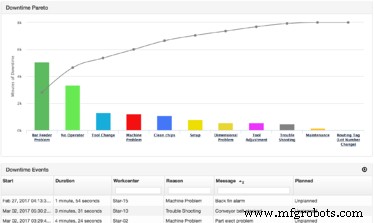

Collectez facilement des données et créez des rapports sur les temps d'arrêt, la qualité et le gaspillage grâce aux tableaux de bord intuitifs de MachineMetrics.

Collectez facilement des données et créez des rapports sur les temps d'arrêt, la qualité et le gaspillage grâce aux tableaux de bord intuitifs de MachineMetrics.

Exécution d'une analyse de capacité

Une fois que des données précises sur les machines et la production sont collectées, la capacité cachée peut être trouvée à l'aide d'une analyse de capacité. Par souci de brièveté, voici un résumé rapide. Pour plus de détails, lisez notre article :Comment effectuer une analyse de la capacité de fabrication.

Données de référence :l'analyse comparative comprend la détermination de la capacité existante. La vitesse de la machine, les pertes de qualité, les temps d'arrêt par catégories (tels que les pannes, les changements et les pertes de performances) doivent tous être mesurés pour déterminer la capacité actuelle.

Analyser les temps d'arrêt :une fois qu'une opération de fabrication a comparé ses données et compris leur véritable utilisation, une analyse des temps d'arrêt doit être effectuée. En indiquant combien de temps d'arrêt se produit et à quelle catégorie appartient le temps d'arrêt, les étapes d'amélioration deviennent plus évidentes.

Modifications du processus de déploiement :les responsables disposent désormais de données précises et vérifiables qui entraînent de réels changements à ce stade de l'analyse des capacités. Ces changements peuvent être utilisés pour s'attaquer aux contraintes de capacité les plus importantes, déverrouiller la capacité cachée pour éliminer les heures supplémentaires, réduire le besoin de dépenses en capital et affiner un programme de maintenance qui fonctionne en synchronisation avec les changements et d'autres conditions de fonctionnement au lieu de s'y opposer.

Gestion des frais généraux de transaction

Les entreprises qui n'ont jamais utilisé la méthodologie Lean ou Six Sigma ou initié une amélioration de processus basée sur la conception d'un système IoT industriel sont presque assurées d'avoir des frais généraux de transaction élevés.

De nombreux processus médiocres sont axés sur les transactions, ce qui signifie que des étapes d'enregistrement, de calcul et de rationalisation doivent être prises pour faire avancer le processus. Beaucoup d'entre eux peuvent être redondants, tandis que d'autres sont idéaux pour l'automatisation. La gestion des frais généraux de transaction est cruciale pour identifier les éléments permettant de déverrouiller l'usine cachée.

L'usine cachée et la transformation numérique

Le concept de déverrouillage de l'usine cachée est un voyage passionnant et stimulant. C'est certainement un défi qui mettra à l'épreuve votre état d'esprit d'amélioration continue alors que vous continuez à réduire le gaspillage et les inefficacités.

Le déverrouillage de l'usine cachée doit aller de pair avec la transformation numérique. Les données recueillies par les équipements connectés avec des dispositifs de pointe et des capteurs IoT offrent une valeur incroyable en fournissant une source d'informations précises en temps réel avec lesquelles rechercher les domaines de préoccupation.

Les changements apportés en cours de route sont immédiatement mesurables en temps réel lorsqu'ils sont effectués conjointement avec la transformation numérique. Les responsables peuvent passer plus de temps en amont du projet à mettre en œuvre l'amélioration des processus, car ils peuvent accéder aux données plus rapidement et avec plus de précision.

Trouvez l'usine cachée avec MachineMetrics

Réserver une démoFoire aux questions

Il y a beaucoup de questions et de préoccupations concernant l'usine cachée. Ci-dessous, nous aborderons certains des plus courants.

1. Quels sont les effets de l'usine cachée ?

Dans la plupart des organisations, l'usine cachée maintient une quantité importante de capacité hors de la production. Cela oblige les entreprises à acheter des équipements dont elles n'ont pas besoin et réduit le retour sur investissement des équipements supplémentaires. Il s'en tient au statu quo pour laisser en place les problèmes de qualité et les processus peu performants.

2. Comment l'utilisation de RTY affecte-t-elle l'usine cachée ?

RTY tient compte du rendement de tous les processus ou sous-processus, aidant à identifier les domaines où des mesures doivent être prises en premier.

3. Comment identifier une usine cachée ?

Les entreprises avec une usine cachée ont souvent des données cloisonnées, des processus manuels, un manque de collaboration, des retombées de haute qualité et une valeur inférieure par unité produite.

4. Combien coûte l'usine cachée ?

On estime qu'environ 20 à 40 % de la capacité d'une entreprise de fabrication est cachée. Cette capacité limitée représente un coût élevé en termes d'argent dépensé et de profit non atteint.

5. Comment une entreprise découvre-t-elle les mystères de l'usine cachée ?

La meilleure voie pour découvrir les facteurs à l'origine d'une usine cachée et la mettre au service de votre entreprise est la transformation numérique et l'utilisation efficace des méthodologies Lean et Six Sigma. Mais ce n'est pas tout. Aujourd'hui, découvrir votre usine cachée et la mettre en marche peut offrir des récompenses encore plus importantes.

Technologie industrielle

- L'usine numérique :qu'est-ce que c'est et pourquoi c'est important

- Comment la 5G va dynamiser l'usine intelligente

- Les technologies de vision et d'imagerie poursuivent leur croissance au-delà de l'usine

- Implication des employés et résolution de problèmes en atelier

- Impact de l'usine intelligente sur les producteurs automobiles et alimentaires

- Comment l'IA s'attaque au gaspillage dans les usines et la chaîne d'approvisionnement

- Quelle est l'importance de l'entretien et de la réparation de la machinerie lourde?

- Dans quelle mesure votre réseau d'ateliers est-il sécurisé ?

- Comment les directeurs d'usine peuvent-ils gérer efficacement leurs déchets ?