Forgeage :types, méthodes, opérations, avantages et plus

Dans cet article, vous apprendrez ce qu'est forger ? Comment ça marche ? Types de forgeage, Opérations, Avantages, Inconvénients, et plus encore.

Qu'est-ce que le forgeage ? ?

Normalement, le travail lié au fer est connu sous le nom de forge. Forger signifie donner la forme désirée à n'importe quel travail de métal en le chauffant ou en le refroidissant puis en le frappant soit avec un marteau ordinaire, soit en utilisant toute machine spéciale destinée à cet effet.

Les petits travaux de forgeage peuvent être effectués en le frappant avec un marteau, mais les gros travaux de forgeage ne sont effectués que par des machines. Le forgeage peut se faire de trois manières différentes.

Types de méthodes de forgeage :

Voici les trois types de méthodes de forgeage :

- Forge à la main

- Machine à forger

- Matriçage

#1 Forger à la main

Donner forme à un travail en le frappant avec un marteau s'appelle forger ou forger à la main.

#2 Machine à forger

Donner la forme souhaitée à un travail à l'aide d'une machine à forger s'appelle le forgeage à la machine. La presse, le laminoir et divers types de marteaux-pilons sont inclus dans cette catégorie.

#3 Le matriçage

Pour les travaux de même taille et de forme similaire, le processus de matriçage est utilisé. Le colorant supérieur est élevé à une hauteur adéquate à travers le dispositif mécanique, puis lâché pour frapper le métal chaud conservé au colorant inférieur. Ainsi, le métal chaud prend la forme du colorant. Les clés et autres objets ordinaires sont fabriqués par forgeage.

Il n'est pas possible de changer la forme des métaux lorsqu'ils sont froids. Il est donc nécessaire de chauffer le métal au feu. En chauffant le métal, il se ramollit et acquiert la propriété de plasticité. En tant que tel, il peut être plié ou moulé dans n'importe quelle forme.

Types de forgeage

Voici les deux principaux types de forgeage :

- Forgeage à chaud

- Forgeage à froid

Quelques autres types de forgeage

- Matriçage ouvert

- Matriçage fermé

- Forgeage à la presse

- Forgeage contrarié

- Matriçage

Opérations de forgeage

Voici les différents types d'opérations de forge :

- Opération de coupe

- Opération bouleversante

- Opération de dessin

- Opération de saut

- Opération de pliage

- Opération de foulonnage

- Opération de taillage

- Opération de poinçonnage ou de dérive

- Mise en place de l'opération

- Opération de soudage à la forge

- Opération d'emboutissage

Avant d'effectuer toute autre opération liée au forgeage il est indispensable de faire un marquage sur le métal selon le dessin. À cette fin, des règles en laiton, des tri-carrés, des poinçons centraux, etc. sont utilisés.

1. Coupe Fonctionnement

Fabriquer de petites tiges et plaques de métal longues est connu sous le nom de découpe. Cela peut être fait à froid ou à chaud. Pour les métaux froids, le burin d'angle de coupe est utilisé. Pour les métaux chauds, le ciseau d'angle de coupe est utilisé. Le métal au-delà de l'épaisseur de 20 mm ne doit être coupé qu'après l'avoir chauffé.

2. Opération bouleversante

Cette opération s'appliquait à augmenter la section transversale du stock sur l'extension de la longueur. La force de décalage est utilisée dans une direction parallèle à l'axe longitudinal pour obtenir la longueur, par exemple, le développement de la tête de boulon.

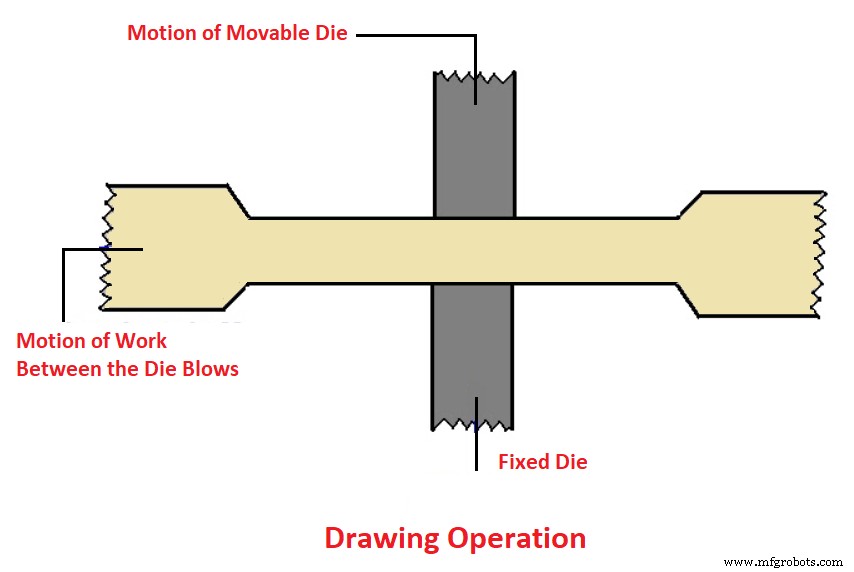

3. Opération de retrait

Augmenter la longueur des métaux s'appelle l'étirage. Cela a été montré sur la figure. Le métal est chauffé à une température comprise entre to et le marteau est frappé sur le bec de l'enclume. Fuller est également utilisé à cette fin.

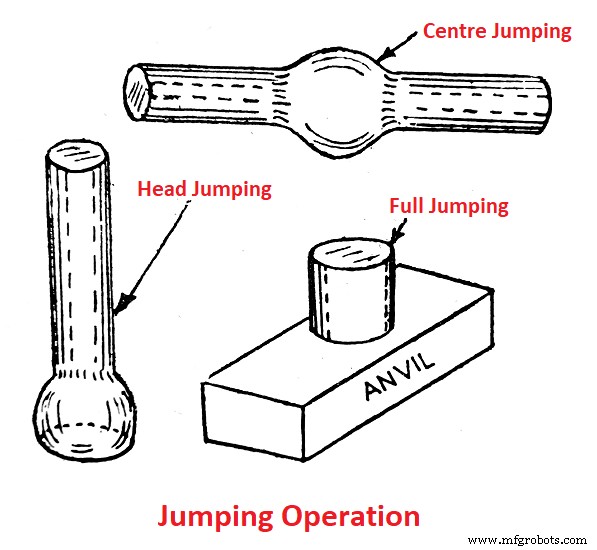

4. Opération de saut

Raccourcir et épaissir un morceau de métal après l'avoir chauffé s'appelle sauter ou renverser. En sautant, la longueur du métal peut être réduite de près de moitié. Le saut se fait de trois manières :

- Saut de tête :cela a été illustré sur la figure. Le saut d'une extrémité d'une tige ronde est appelé «saut de tête», comme la tête de rivet.

- Saut central :cela a été illustré sur la figure. Dans cette catégorie. Le saut se fait dans n'importe quelle autre partie à l'exception des deux coins de la tige métallique ronde. Exemple :Appuyez sur la poignée.

- Saut complet :cela a été illustré sur la figure. Le métal est complètement chauffé et sa longueur est réduite.

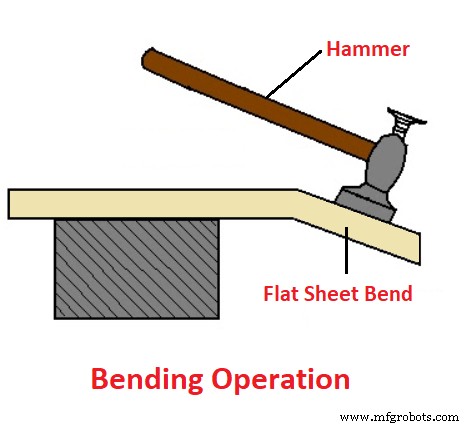

5. Opération de pliage

Tourner ou plier une pièce de métal de forme ronde ou angulaire s'appelle "plier". Cela a été montré dans la figure ci-dessous. Des anneaux ronds, etc. sont fabriqués grâce à cette opération.

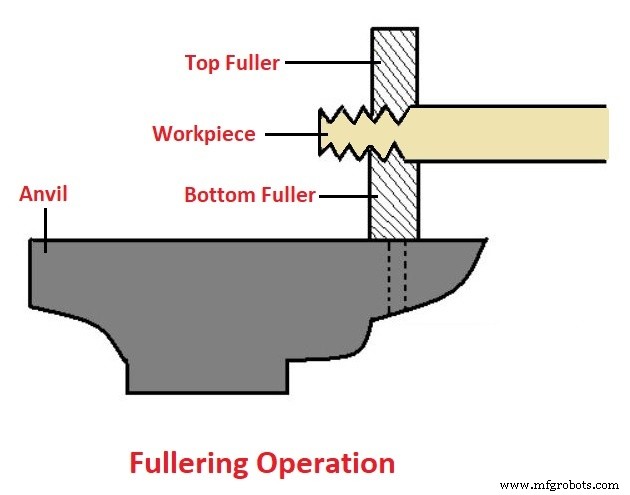

6. Opération Fullering

Cette opération de forgeage consiste à placer la partie inférieure dans un trou d'angle avec du métal chaud, la partie supérieure est ensuite placée sur le dessus du métal, une force est appliquée à travers la partie supérieure à l'aide d'un marteau.

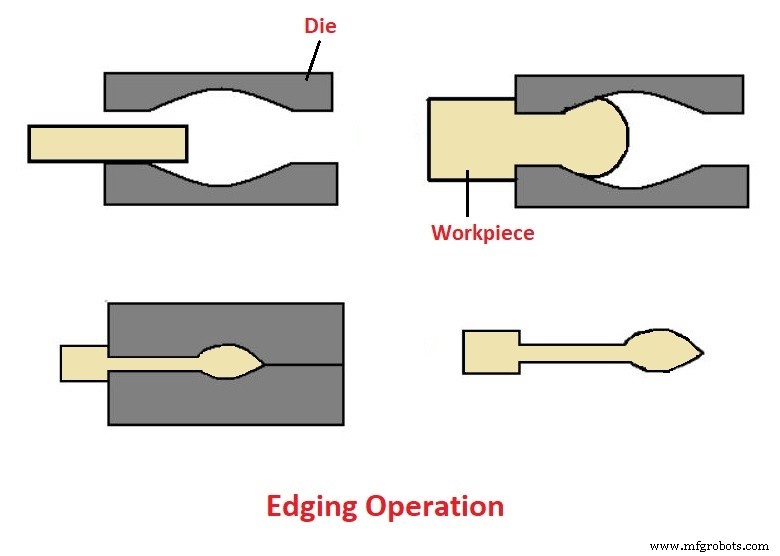

7. Opération de bordure

Cette opération de forgeage est réalisée en frappant ou en forçant la plaque métallique à la forme souhaitée. La pièce est forcée entre deux arêtes de matrice.

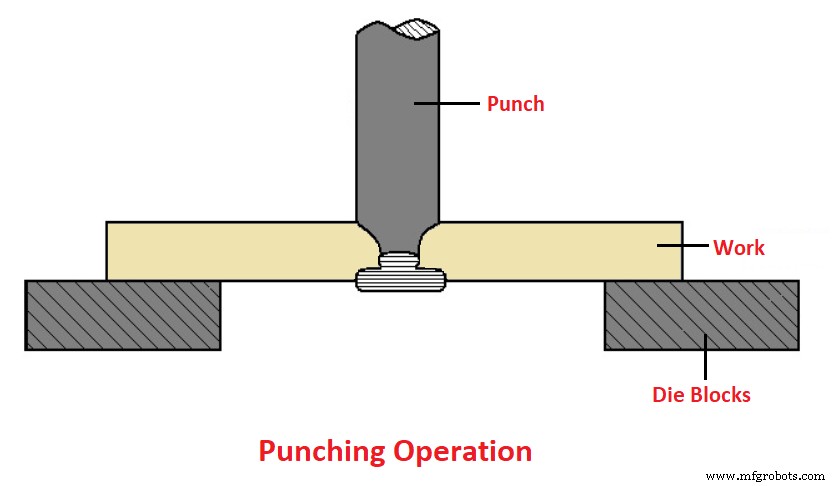

8. Opération de poinçonnage

Cela a été montré sur la figure. Dans cette opération, le trou est réalisé dans le métal chaud à l'aide d'un poinçon. Pour le poinçonnage, le travail est d'abord placé sur le trou de poinçon de l'enclume ou d'un écrou etc., et le trou est fait avec un poinçon ou les trous déjà faits par dérive sont agrandis.

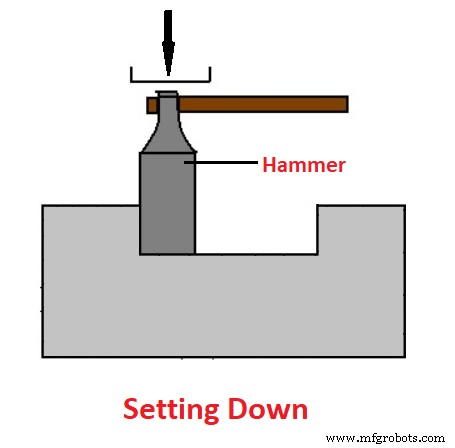

9. Opération de mise en place

C'est le processus de finition. Les extrémités et les coins des métaux forgés sont rendus lisses et pour apporter de la rondeur lorsque leurs coutures sont fermées. Des marteaux à sertir et à sertir sont utilisés à cette fin. En dehors de cela, la torsion est également utilisée pour donner de la force à un travail.

10. Opération de soudage à la forge

Selon ce procédé, les pièces de métaux sont portées à une température appropriée dans un four et soudées par pression ou soufflage. Pour le soudage à la forge, les extrémités des pièces métalliques sont réalisées en écharpe par sautage.

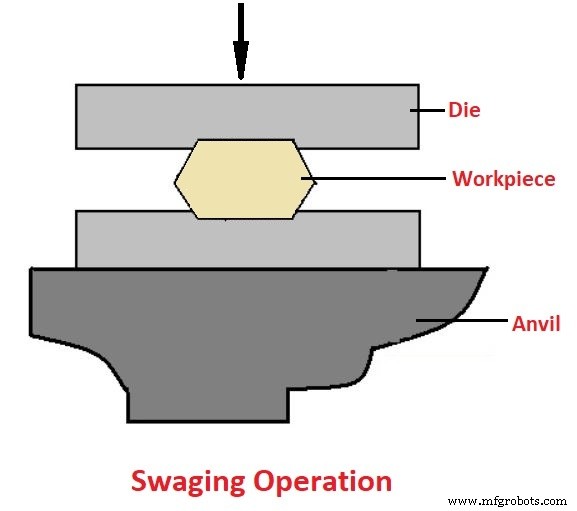

11. Opération d'emboutissage

L'emboutissage est fait pour diminuer et compléter le travail pour la forme et la taille souhaitées, généralement rondes ou hexagonales. Dans cette opération, les paires supérieure et inférieure sont ajoutées pour les petits travaux, où le bloc swag peut être utilisé pour les travaux plus importants.

Avantages du forgeage

- La résistance à la traction du métal est réduite et il acquiert la propriété de plasticité qui nous permet de donner la forme souhaitée au métal.

- Avec l'aide des propriétés de plasticité et de malléabilité, les opérations d'étirage, de saut et de pliage peuvent être facilement effectuées.

- Il est facile de donner une finition à un travail forgé car sa forme est presque prête et cela prend moins de temps.

- Après avoir forgé un métal à la main, d'autres activités de la machine peuvent être facilement effectuées sur le chantier.

- Il y a peu de gaspillage de métal.

- La structure du métal devient appropriée grâce au forgeage à chaud.

- Il y a peu de contraintes et de fissures sur le métal.

Inconvénients du forgeage

- Lorsque le métal est chauffé, une oxydation se produit, ce qui endommage le métal.

- Les métaux fragiles ne peuvent pas être forgés.

- La finition n'est pas possible dans le processus de forgeage.

- La taille des tâches a changé.

Conclusion

Alors maintenant, nous espérons que nous dissiperons tous vos doutes sur le forgeage. Toujours si vous avez des doutes sur "Forgeage ou types de forgeage ” vous pouvez demander dans les commentaires. Si vous aimez cet article, partagez-le avec vos amis.

C'est ça. Merci d'avoir lu. Si vous avez des questions sur un sujet, posez-les dans la section des commentaires ci-dessous.

Abonnez-vous à notre newsletter pour être informé des nouveaux articles.

Technologie industrielle

- Qu'est-ce que l'anticrénelage ? 6 types et méthodes différents

- Qu'est-ce que l'estampage ? - Types, fonctionnement et application

- Qu'est-ce que le virage ? - Définition et types d'opérations

- Qu'est-ce qu'un tour ? - Définition, types et opérations

- Qu'est-ce que le forgeage ? - Définition, processus et types

- Qu'est-ce qu'un marteau perforateur ? - Types, conception et fonctionnement

- Gabarits et montages - Définitions, types, avantages, différences

- Types d'opérations de tour et outils de coupe

- Opération d'usinage et types d'outils d'usinage