Qu'est-ce que la planification de processus | Étapes de planification de processus, types, avantages

Dans cet article, vous découvrirez Qu'est-ce que la planification de processus ? Quelles sont les exigences pour ce processus, quelles sont les étapes de planification du processus , genre , avantages , inconvénients et la séquence d'activités incluses. Commençons par la définition .

Qu'est-ce que la planification de processus ?

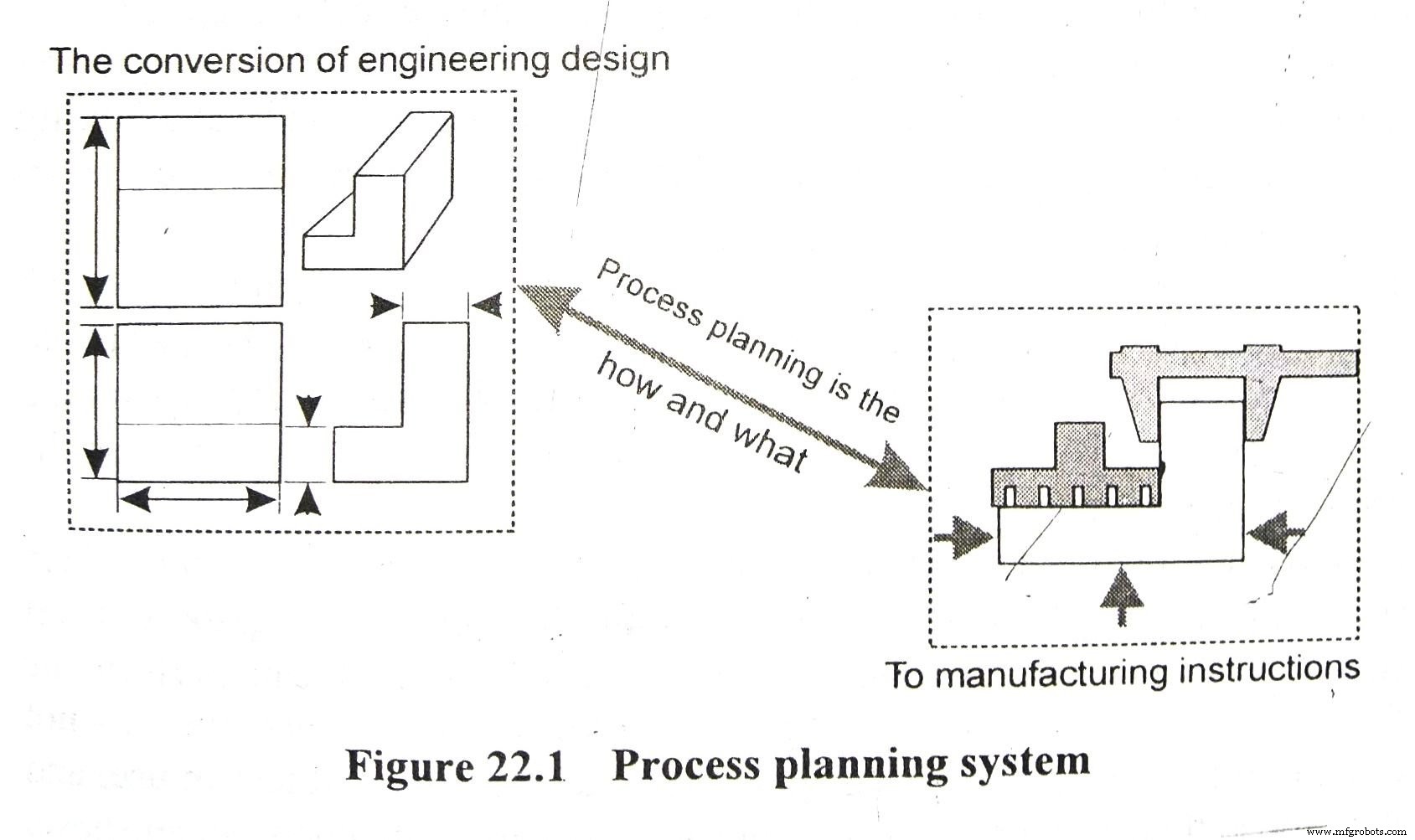

Planification des processus est la procédure utilisée pour élaborer une liste détaillée des opérations de fabrication nécessaires à la production d'une pièce ou d'un produit. C'est le lien entre la conception du produit et la fabrication du produit.

La planification des processus établit une séquence efficace d'opérations, sélectionne l'équipement et l'outillage appropriés et spécifie leurs opérations de manière à ce que le produit réponde à toutes les exigences stipulées dans la spécification. Dans le même temps, le processus sera effectué à un coût minimum et une productivité maximale.

Fondamentalement, il existe deux manières de générer des plans de processus. Elles sont :

1. Planification manuelle des processus et 2. Planification des processus assistés par ordinateur

EXIGENCES POUR LA PLANIFICATION DES PROCESSUS

Un plan de processus raisonnablement bon doit satisfaire aux exigences suivantes :

2. Spécifications et normes qui stipulent la fonction de service.

3. Dessins d'exécution du travail avec spécifications complètes.

4. Dessin du blanc.

5. Données sur la quantité de pièces à fabriquer dans une période. pièces de rechange nécessaires pour chaque unité.

6. Quantité totale de pièces à fabriquer sur une période.

7. Les données d'équipement qui comprennent les spécifications et les données de capacité des machines-outils et d'autres équipements disponibles, les données concernant l'agencement et le chargement des équipements dans l'atelier.

8. Conditions dans lesquelles l'ingénierie de production et la fabrication doivent être organisées et réalisées, c'est-à-dire qu'il s'agit d'usines nouvelles ou existantes, d'équipements disponibles dans l'usine, de possibilité d'obtenir de nouveaux équipements, etc.

9. Emplacement de la plante.

11. Date de début des travaux et date de livraison.

Après avoir compris les exigences de base, la prochaine chose est les différentes étapes de la planification des processus .

Processus Étapes de planification

Le but de la planification des processus est de déterminer et de décrire le meilleur processus nécessaire pour produire une pièce. Afin d'atteindre ces objectifs, les étapes de planification de processus suivantes peuvent être suivies :

1. Se familiariser avec la fonction service de la pièce.

2. Étudier et analyser de manière critique les spécifications de fabrication et diverses normes, par exemple, la précision, le rendement, l'efficacité, etc., qui définissent la fonction de service.

3. Prendre connaissance de la production annuelle du produit.

4. Étudier et analyser de manière critique les dessins d'exécution pour voir s'il est possible à tous égards de produire la pièce, et pour révéler et corriger toute erreur dans les dessins.

5. Déterminer les pièces à fabriquer et les pièces à acheter avec leur identification complète et la quantité requise.

6. Préparer une liste de matières premières de bonne qualité et quantité à acheter à l'extérieur en indiquant leur forme, leur taille et leur propriété particulière.

8. Déterminer le processus le plus économique pour fabriquer les pièces en tenant compte des engagements de production actuels, de la date de livraison, de la quantité à produire et du standard de qualité.

9. Déterminer la meilleure séquence d'opérations à effectuer sur chaque pièce dans un processus particulier.

10. Sélectionner les machines-outils qui effectueront les opérations avec les précisions requises.

11. Pour sélectionner tout autre accessoire et équipement comme des gabarits, des montages, des matrices, des jauges, etc., qui peuvent être nécessaires pour donner un taux de production plus élevé.

12. Aménager les équipements et les lieux de travail, calculer les charges des machines et apporter les corrections nécessaires au cours du processus.

13. Réviser le processus pour corriger toutes les erreurs et lacunes qui ont été découvertes lorsque le processus a été réalisé en production réelle.

14. Déterminer les étapes de l'inspection, la procédure d'inspection et les jauges limites requises pour les différentes étapes de la fabrication afin d'inspecter avec précision et à un rythme plus rapide.

15. Déterminer le temps de mise en place et le temps standard pour chaque opération et fixer le rythme des paiements.

16. Pour déterminer le type de travail pour une exécution réussie du travail.

17. Pour déterminer le coût estimé du produit pour voir si cela se terminera ou non sur le marché des ventes.

Il convient de mentionner que la planification des processus est une dynamique pour simplifier le traitement en tenant compte du processus de changements technologiques, et les planificateurs sont tenus d'analyser la procédure de production en fabrication.

Certaines des étapes susmentionnées de la planification des processus qui nécessitent des explications supplémentaires sont décrites ci-dessous plus en détail.

Spécifications de fabrication : Le document principal dans lequel les spécifications de fabrication sont répertoriées est le dessin de détail. Le dessin précise :

1. Dimensions et précision d'usinage avec écart admissible par rapport à la forme géométrique appropriée.

3. Endroits soumis à un traitement thermique et type de traitement thermique requis. 4. Qualité de surface.

5. Méthode d'usinage nécessaire pour obtenir l'état de surface spécifié si nécessaire.

6. Endroits de revêtement protecteur avec le type et l'épaisseur de ce revêtement. 7. Lieu de localisation pour la mesure des dimensions sur la pièce finie. 8. Procédure d'inspection spéciale, comme les rayons X, les tests hydrauliques, si nécessaire.

Enfin, les spécifications doivent être coordonnées avec le processus d'usinage et de contrôle dans toute la mesure du possible. Si nécessaire, de légers changements ou modifications peuvent être apportés pour que la planification soit réussie.

Détermination du blanc : La planification du processus commence en fait par la sélection des pièces brutes. La taille de l'ébauche et les spécifications de la pièce finie sont interdépendantes et elles déterminent le schéma général des opérations d'usinage et de finition.

La précision de l'ébauche, qui dépend de son mode de fabrication, et les spécifications de la pièce finie de la machine déterminent les grandes lignes du processus d'usinage et ses subdivisions en opérations d'ébauche, de semi-finition et de finition.

Sélection de machines-outils : Les prochaines étapes de planification du processus sont la sélection des machines-outils qui est largement déterminée par le choix de la méthode ou du processus d'usinage d'une pièce. En d'autres termes, les principes qui régissent les processus d'usinage doivent être à la base du choix des machines-outils. Même s'il est difficile de formuler une règle précise pour sélectionner la machine-outil pour tout type d'usinage, les facteurs suivants doivent être pris en compte lors de la sélection d'une machine-outil pour une opération particulière :

1. Taille, forme et matériau de la pièce.

5. Exécution de l'opération pour savoir si elle est économique ou non. 6. Facilité et commodité d'utilisation de la machine-outil.

Tableaux de disponibilité : Le tableau de disponibilité est une liste de machines-outils classées selon leurs classes (c'est-à-dire une liste classée), par exemple, les tours à moteur, les tours à tourelle, les machines automatiques et similaires, indiquant leur identification et le numéro de modèle, l'emplacement, l'état général, l'outillage disponible, les vitesses de coupe et avances, etc. Cependant, dans le cas de machines-outils neuves, les vitesses et avances de coupe sont obtenues à partir du catalogue disponible avec celles-ci. Ce tableau de disponibilité est nécessaire pour sélectionner des machines-outils pour un nouveau produit dans une usine existante.

Tableaux de charge de la machine indique quelle machine reste inactive et laquelle est chargée. En conséquence, le planificateur de processus sélectionnera la machine-outil particulière qui peut être utilisée pour effectuer l'opération d'usinage. Le planificateur de processus n'est pas tant concerné par le tableau de charge de la machine que le planificateur de production.

Tableaux des capacités : Le tableau des capacités peut être défini comme un tableau qui montre la capacité d'une machine-outil à effectuer le travail. Le tableau des capacités montre à quel point de sa capacité nominale une machine-outil peut remplir sa fonction de manière satisfaisante. Une machine-outil, comme toute autre machine, ne reste pas dans le même état qu'à l'achat en raison de l'usure due à l'utilisation, et elle perd de sa précision à long terme. Le tableau des capacités qui montre l'état actuel de la machine est un guide pour le planificateur de processus dans le choix des machines appropriées.

PLANIFICATION DE LA SÉQUENCE DES OPÉRATIONS

La détermination de la meilleure séquence d'opérations est l'une des étapes importantes du processus de planification et de la réalisation d'un produit destiné à la production. Le coût et la qualité du produit sont étroitement liés à la séquence des opérations. Une séquence différente d'opérations effectuées se traduira par des temps opérationnels différents, un temps de transport différent vers le centre de travail, un outillage différent compte tenu des surfaces de positionnement et de serrage différentes.

Si une nouvelle usine est mise en place pour un produit, le planificateur de processus a beaucoup plus de liberté pour déterminer la séquence d'opérations qui peut être la mieux adaptée à l'objectif. Dans le cas d'une usine existante, la séquence de fonctionnement pour un nouveau produit doit être déterminée sur la base de l'équipement disponible et de l'état de chargement de l'équipement. Dans ce dernier cas, le planificateur de processus doit recevoir les informations suivantes :

- Liste des machines disponibles.

- Liste des outils à usage général disponibles.

- Capacité de l'équipement.

- Tableaux de charge des machines.

- Données standard.

Cependant, dans tous les cas, certains principes fondamentaux doivent être suivis pour planifier la séquence de fonctionnement optimale . Ce sont :

1. Les surfaces de référence doivent d'abord être sélectionnées avec l'attention voulue. La sélection de données influence toutes les opérations d'usinage et contrôles ultérieurs. Une surface qui doit rester non usinée doit être sélectionnée comme première surface de référence de réglage uniquement dans le cas d'une première opération d'usinage. Dans les opérations ultérieures, seules les surfaces usinées peuvent servir de référence de réglage.

2. Les surfaces dont l'usinage ne réduira pas sensiblement la rigidité de l'ouvrage doivent être usinées plus tôt dans la séquence.

3. Les opérations internes sont réalisées en amont des opérations externes. Ce n'est pas une règle qu'il faut toujours observer. La principale raison pour réaliser des opérations internes tôt est que les surfaces internes sont moins susceptibles d'être endommagées lors de la manipulation des matériaux et des processus ultérieurs, de sorte que leurs surfaces offrent souvent un meilleur moyen de maintenir le travail et aident ainsi à assurer la concentricité entre les diamètres intérieur et extérieur.

4. L'opération de la séquence doit commencer par retirer la plus grande couche de métal . L'élimination de couches épaisses par des coupes lourdes révélera des défauts internes dans les matières premières (généralement des pièces moulées ou des pièces forgées) beaucoup plus facilement que des coupes légères. La pièce est également soulagée des contraintes internes qui éliminent le risque de déformation lors des opérations ultérieures.

Les forces de coupe et de serrage importantes qui peuvent être associées à une coupe lourde affectent la précision des surfaces finies d'une autre partie de la même pièce et nécessitent des machines destinées aux opérations d'ébauche. De plus, les coupes lourdes impliquant des finitions grossières ou rugueuses sont généralement plus rapides avec des ouvriers moins chers que les finitions fines.

6. Les opérations de finition doivent être effectuées à la fin de la séquence d'opérations pour réduire le risque d'endommager les surfaces finies, de modifier leurs dimensions et leur coordination par rapport aux autres surfaces de la pièce.

8. Étapes d'inspection doit être introduit (a) après ébauche, (b) avant les opérations qui doivent être effectuées dans d'autres magasins et départements, (c) avant une opération laborieuse et importante (par exemple, avant de préparer des surfaces de référence) et après, et (d) après le dernier usinage.

11. L'attente des matériaux dans les magasins ainsi qu'en cours de traitement doit être évitée dans la mesure du possible car elle implique différents paramètres de coût qui leur sont associés. Dans la mesure du possible, ils sont donc situés à côté du point d'utilisation pour un coût minimum impliqué .

La séquence d'opérations n'est pas rigide. Cela varie d'un produit à l'autre et même dans le même produit. Il y a toujours une marge d'amélioration et elle doit être continuellement revue pour développer de meilleures méthodes, augmenter la productivité et réduire les coûts.

Traitement Feuille de planification

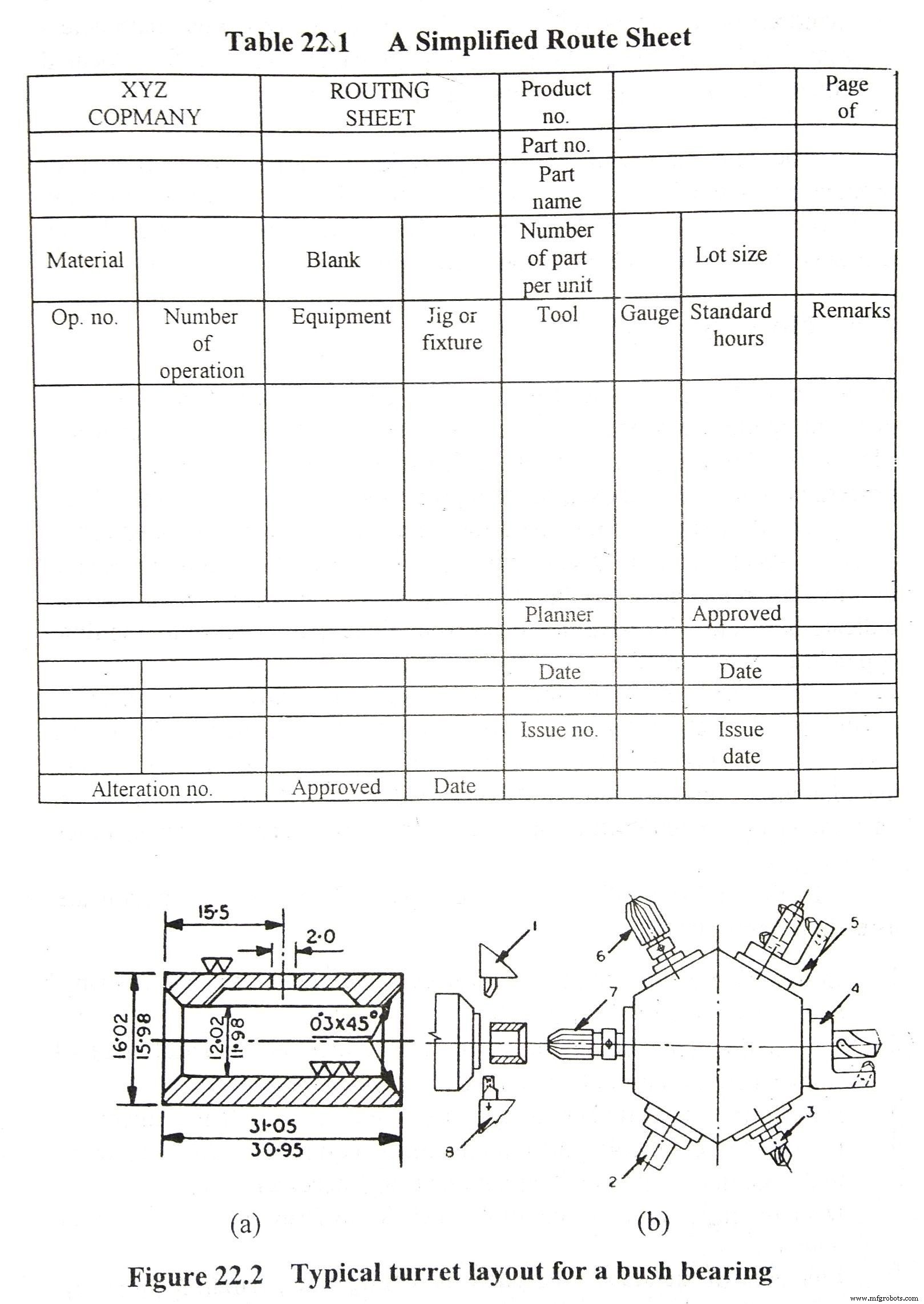

La feuille de planification de processus est un enregistrement détaillé où toutes les informations relatives aux différentes opérations nécessaires à la fabrication d'une pièce sont répertoriées sous forme de tableau. Ceci est également connu sous le nom de fiche d'analyse , fiche d'instructions , fiche d'opération ou fiche de conception de processus . Un exemple de feuille de processus est donné dans le tableau 22.1.

La description des opérations et de leurs éléments indiqués dans la fiche de processus doit donner des informations extrêmement concises mais complètes sur ce qui doit être fait et pourquoi. Les données doivent indiquer clairement comment et avec quoi le travail doit être fait et, si possible, le temps qu'il faudra y consacrer.

La forme de telles feuilles peut varier pour différentes conditions de production. Le caractère d'une feuille de processus dépendra principalement de l'échelle de production et du degré d'importance du produit fabriqué. De plus, différents types de tôles sont utilisés dans les concepts de fabrication déjà opérationnels et dans les organisations qui conçoivent de nouvelles usines.

Dans la majorité des cas, cependant, les informations suivantes sont répertoriées dans les fiches de processus :

1. Informations concernant la pièce à usiner, y compris le nom, le dessin et la fonction de service, si possible.

2. Informations concernant le flan, y compris le matériau, la taille du stock lorsqu'il est utilisé comme flan, le caractère, etc.

4. Informations concernant les équipements de fabrication tels que les accessoires de la machine, les outils, les équipements auxiliaires, etc.

5. Données sur les gabarits, les montages et les outils tels que la description, les tailles ou les numéros de code.

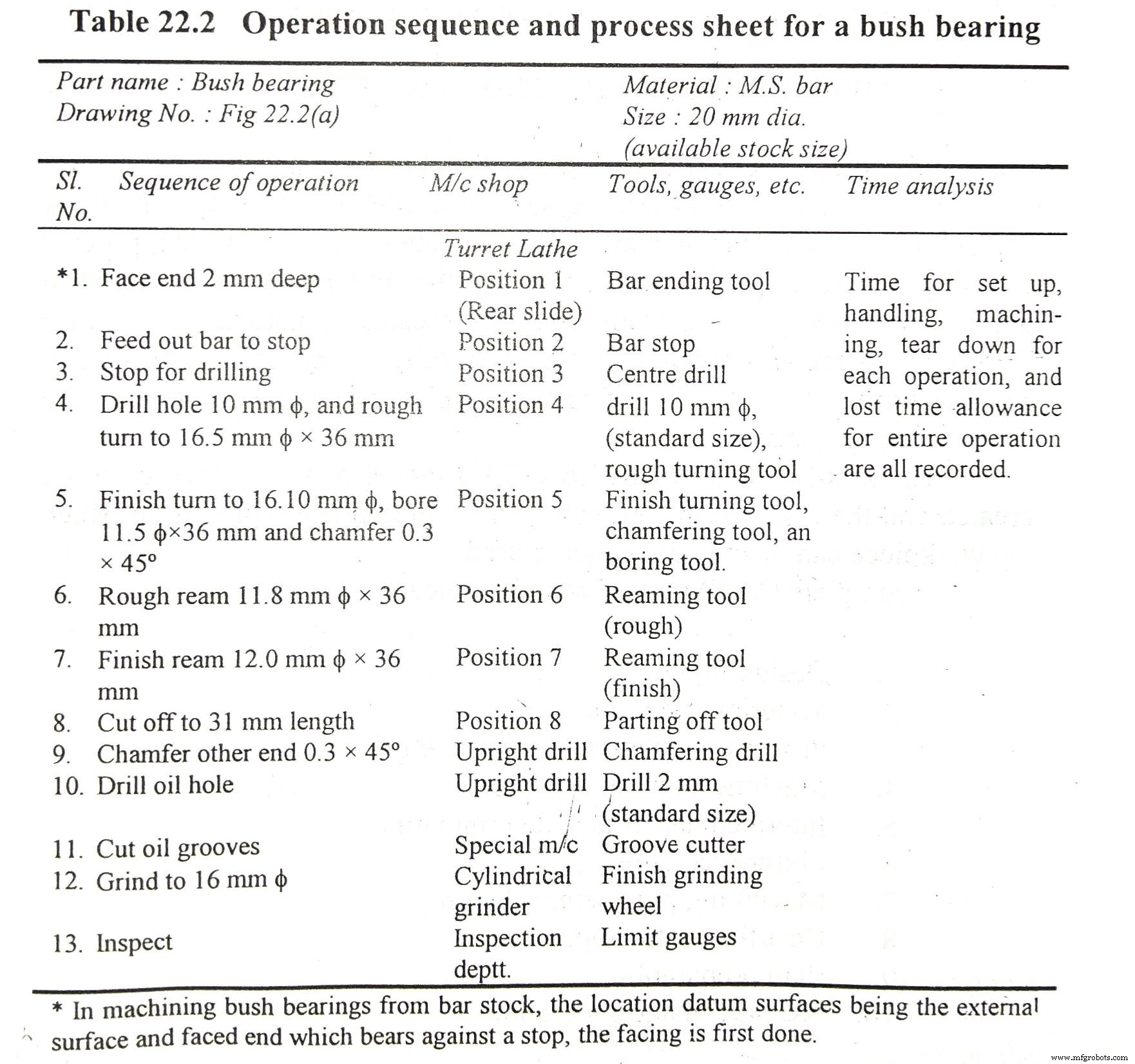

Lors de la planification des processus de fabrication pour les opérations d'usinage, des croquis d'opération sont fréquemment dessinés pour diverses opérations, comme indiqué sur la fig. 22.2. Les surfaces à usiner donnent la tolérance souhaitée.

Un exemple de séquence d'opérations

Inconvénients de la planification manuelle des processus

La planification manuelle des processus (MPP) présente de nombreux inconvénients. Ce sont :

- Les MPP sont largement subjectifs.

- La qualité du plan de processus est directement liée aux compétences et à l'expérience du planificateur.

- L'intégration des changements de processus est extrêmement difficile.

- Les changements technologiques ou les changements de tailles de lots nécessitent la modification du plan de traitement. Les députés tardent à réagir.

- Il est difficile de vérifier si le plan de processus est cohérent et optimisé. S'il n'est pas optimisé, il spécifiera des besoins excessifs en matière d'outillage et de matériel.

- Il est fastidieux de rechercher manuellement les plans de processus de pièces similaires dans la grande quantité de documentation de l'entreprise.

Planification de processus assistée par ordinateur

Planification de processus assistée par ordinateur (CAPP) est devenu le maillon le plus critique des systèmes CAD/CAM intégrés. CAPP est l'application d'ordinateurs pour aider le planificateur de processus humain à exécuter la fonction de planification de processus. CAPP ne réduit pas non plus le temps et les efforts nécessaires pour préparer des plans de processus cohérents, mais crée uniquement une interface automatisée entre la conception assistée par ordinateur (CAO) et Fabrication Assistée par Ordinateur (CAM) pour réaliser une intégration complète dans le système de fabrication.

L'entrée de ce processus est un modèle CAO de la pièce à créer et le résultat de ce processus est un plan de processus détaillé à partir duquel la pièce peut être créée/fabriquée.

Un système CAPP complet comprendrait :

1. Entrée de conception.

2. Sélection des matériaux.

3. Sélection et séquençage des processus.

4. Sélection de machines et d'outils.

5. Détermination de la surface intermédiaire.

6. Sélection d'appareils,

7. Sélection des paramètres d'usinage.

8. Estimation coût/délai.

10. Génération d'image de bande NC.

Deux approches de base de la planification automatisée des processus sont :

1. Variante et 2. Génératif

1 . Méthode variante

Méthode variante : La planification de processus de variante explore les similitudes entre les composants (pièces) et recherche dans une base de données pour récupérer le plan de processus standard pour la famille de pièces à laquelle appartient le composant. Le plan est alors récupéré et modifié pour créer un plan adapté à la nouvelle pièce.

Dans l'approche variante, le plan de processus est généré en deux étapes opérationnelles. Elles sont :

1. Étape préparatoire et 2. Étape de production.

Préparatoire Étape

En phase préparatoire les composants existants sont codés, classés et regroupés en familles de pièces. La classification et le codage offrent un moyen relativement facile d'identifier les similitudes entre les pièces. Des familles de pièces peuvent ensuite être formées en regroupant des pièces similaires.

Divers schémas de codification sont établis. MICLASS, DCLASS, OPITZ, CODE sont quelques-uns des systèmes de classification. Une fois les familles de pièces formées, chaque famille se voit attribuer un plan standard. Un plan standard consiste en un ensemble de processus d'usinage, qui représente l'ensemble commun de processus pour fabriquer les pièces.

Production Étape

En phase de production le composant entrant est codé en fonction de sa caractéristique géométrique ou des exigences de traitement. Le même schéma de codification utilisé au stade préparatoire est également utilisé ici. Le code résultant est ensuite utilisé comme base sur laquelle la pièce est affectée à une famille de pièces.

Si le système de codage est utilisé efficacement, la pièce doit être similaire aux autres pièces appartenant à sa famille. Une gamme de fabrication pour la nouvelle pièce peut être obtenue en modifiant la gamme standard (de la famille de pièces à laquelle appartient la nouvelle pièce) extraite de la base de données.

2 .Méthode générative

Méthode Générative : La planification générative des processus assistés par ordinateur (GCAPP) synthétise les informations de fabrication afin de créer un plan de processus pour un nouveau composant (pièce). Les logiques de décision et les méthodes d'optimisation sont encodées dans le système lui-même, ce qui entraîne une interaction humaine minimale ou nulle dans la planification des processus.

Un système génératif produit un plan de processus complet à partir du dessin technique ou d'un fichier CAO.

Les trois domaines d'un système GCAPP sont :

2. Identification, saisie et représentation des connaissances du planificateur de processus. Cela prend en considération le raisonnement des décisions prises par le planificateur de processus concernant la sélection des processus, le séquençage, etc.

3. Compatibilité de la logique du planificateur

Dans GCAPP, les spécifications de conception sont saisies dans le système. La logique de décision reconnaît le matériau de stock et les caractéristiques d'usinage de la pièce. Il détermine en outre les séquences optimales d'opérations ainsi que les types et les emplacements optimaux des luminaires.

Inconvénients de la planification générative des processus assistés par ordinateur

Les inconvénients suivants sont observés dans les systèmes GCAPP.

2. De nombreuses connaissances doivent être ajoutées au système pour le rendre capable de gérer tous les différents types de pièces qui sont alimentées.

Jusqu'à présent, vous avez appris les étapes de planification de processus, la définition, les types, les séquences d'activités, les avantages et les inconvénients des différents types de planification de processus. Veuillez partager cet article avec vos amis et donner votre avis dans les commentaires ci-dessous.

Technologie industrielle

- Quelles sont les techniques de test :types, avantages et inconvénients

- Qu'est-ce qu'une machine virtuelle - Types et avantages

- Qu'est-ce que le brochage ? - Processus, travail et types

- Qu'est-ce que le forgeage ? - Définition, processus et types

- Qu'est-ce que la carburation ? - Définition, types et processus

- Qu'est-ce que la coulée de métal ? - Définition, types et processus

- Quelles sont les principales étapes du processus d'usinage ?

- Quels sont les 4 types de processus de fabrication ?

- Quelles sont les étapes impliquées dans le processus d'assemblage de PCB ?