Tests d'usinage de grandes pièces Capacités des machines-outils horizontales

Des plates-formes polyvalentes gèrent le traitement avec une efficacité maximale

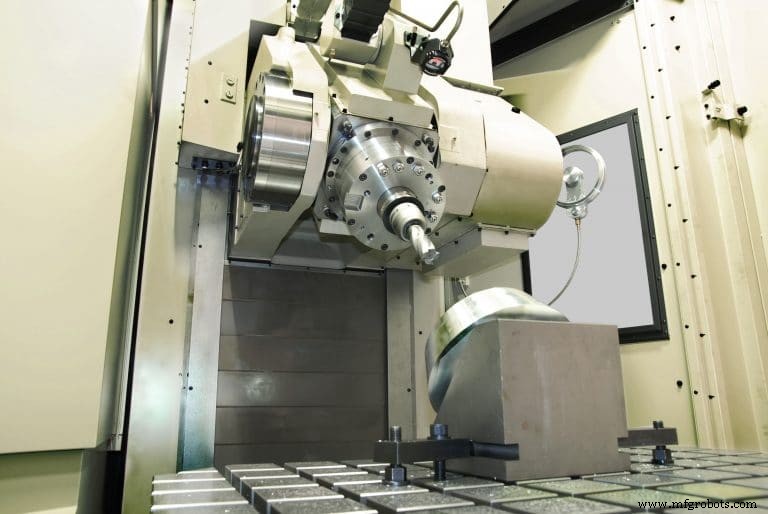

Les centres d'usinage horizontaux (HMC) sont des plates-formes de machines polyvalentes à quatre axes et, de plus en plus, à cinq axes qui maximisent le traitement de grandes pièces à plusieurs faces en minimisant la manipulation des pièces. Ils sont utilisés dans des secteurs aussi divers que l'aérospatiale, l'automobile, la production d'énergie et l'ingénierie générale.

Avec leurs capacités de production quasi universelles, les HMC offrent de nombreux choix aux fabricants, les rendant moins sensibles aux flux et reflux cycliques d'une industrie, comme le pétrole et le gaz. Les consoles HMC sont facilement automatisées. Ils sont généralement équipés de palettes jumelles pour les pièces montées sur pierre tombale, une seule pièce, ou ils peuvent être automatisés avec des pools de palettes de six palettes ou plus. Pour une production sans surveillance, des systèmes de fabrication flexibles linéaires (alimentés par des stockeurs et entretenus par des robots portiques aériens guidés par rail ou des robots à six axes montés sur piédestal) sont disponibles. Les grandes pièces individuelles vont des blocs moteurs aux trépans de champs pétrolifères, aux carters et collecteurs de pompes et aux familles de composants montés sur pierre tombale.

Machines assorties, grandes pièces

Lorsqu'il s'agit d'usiner de grandes pièces, la rigidité de la machine et sa construction fondamentale sont essentielles pour l'efficacité, la précision et la cohérence du processus, selon Sal Swierczek, directeur des ventes adjoint, Kitamura USA Inc., Wheeling, Illinois.

"La série HXiG de Kitamura de HMC va de 250 à 1250 mm de taille de table avec des broches à quatre étages entraînées par engrenages de 8 000 tr/min ou 12 000 tr/min qui fournissent un couple de 430 à 900 lb-pi pour la coupe de matériaux exotiques", a-t-il déclaré. «Ces HMC comportent des doubles vis à billes refroidies à l'huile sur des chemins de roulement qui sont trempés par induction et rectifiés en interne, selon le processus breveté de Kitamura pour une finition de surface inférieure à 4 µm pour un accouplement, une précision et une fiabilité à long terme supérieurs. Le savoir-faire dans les techniques de grattage manuel permet des précisions constantes de ± 0,002 mm de course complète et une répétabilité de ± 0,001 mm. »

La première considération, bien sûr, est que la pièce corresponde à l'enveloppe de travail de la machine, qu'il s'agisse de charger une pièce sur la table ou de charger plusieurs pièces pour augmenter le débit, selon Swierczek. "Les principaux critères de sélection des machines incluent la capacité de la machine (y compris la taille globale de la machine), la puissance de la broche, la rigidité, le nombre d'outils, la sélection de la taille du magasin, ainsi que la conicité et les tailles des outils", a-t-il déclaré. "Les machines horizontales Kitamura ont un APC standard à deux stations [changeur automatique de palettes] avec une option pour augmenter le nombre de palettes avec des pools de palettes sur le terrain."

Swierczek a ajouté que "la capacité d'automatisation répond à l'un des défis auxquels sont confrontés les ateliers aujourd'hui, et c'est la difficulté de trouver des opérateurs qualifiés et une main-d'œuvre capable de gérer l'usinage sans éclairage".

Les centres d'usinage horizontaux offrent une flexibilité indispensable dans le traitement des pièces. "Par rapport à un centre d'usinage à trois axes, les centres d'usinage à quatre axes complets minimisent la manipulation des pièces, réduisant le nombre de fois qu'une pièce doit être retournée de six à deux", a déclaré Swierczek. "Avec le quatrième axe du centre d'usinage, l'opérateur peut approcher la pièce par l'avant et les deux côtés, puis la repositionner pour le traitement final."

De plus, les HMC Kitamura peuvent être étendues à un usinage complet à cinq axes à mesure que l'activité d'un atelier se développe. Kitamura propose sa propre commande CNC à icônes Arumatik-Mi, compatible avec la programmation FANUC. La commande Arumatik-Mi détecte l'usure de l'outil et contrôle automatiquement l'avance de coupe en surveillant la charge de la broche en direct pendant l'usinage. La durée de vie de l'outil est maximisée et le temps de cycle est considérablement raccourci en s'adaptant au changement des conditions de coupe. Les avantages supplémentaires incluent la réduction du temps non coupé et la prévention des pannes de machine et/ou des erreurs humaines.

Machines pour grandes pièces

Pour l'usinage de grandes pièces, Methods Machine Tools Inc., Sudbury, Mass., propose deux lignes de centres d'usinage horizontaux :Niigata et KIWA Japon. « La gamme KIWA Japon est connue pour son usinage à grande vitesse et haute fiabilité, généralement pour les ateliers et les ateliers automobiles de niveau 1 et 2 », a déclaré Dale Hedberg, vice-président des opérations. "La gamme de produits Niigata est conçue pour les applications de coupe lourdes où l'usinage à basse fréquence et les taux d'enlèvement de métaux lourds sont nécessaires."

La gamme de produits Niigata comprend les HN50E-5X et HN63E-5X à cinq axes, les HN50 à HN1600 à quatre axes, les HN800 à HN1600-BAR et les machines de surfaçage et de contournage HN800 et HN1000-FC. Les plates-formes de machine ont une taille de table de 500 mm à 1 600 mm. Les tailles de cône de broche sont CAT-50 BIG Plus, HSK100A, avec des options de broche de 6 000 et 8 000, 12 000 et 15 000 tr/min.

« L'industrie s'oriente actuellement vers des plates-formes à cinq axes dans des centres d'usinage horizontaux, que Niigata propose dans les tailles 500 et 630 mm », a déclaré Hedberg. « Dans les secteurs de l'aérospatiale et de l'énergie, Niigata se concentre sur les applications d'usinage à basse fréquence, qui bénéficient des caractéristiques d'amortissement naturel des machines. L'usinage à basse fréquence devient une expression populaire lorsqu'il s'agit d'usinage à couple élevé du titane et de l'Inconel pour une meilleure durée de vie de l'outil et la longévité de la broche », a-t-il expliqué.

La capacité d'amortir les vibrations des forces de coupe est naturellement inhérente aux pièces moulées de la machine et aux surfaces de contact métal sur métal qui sont grattées à la main pour la finition de surface d'accouplement. Selon Hedberg, les applications typiques dans les domaines de l'énergie et de la production d'électricité incluent les brides, les têtes de fracturation et les disques aubagés.

Dans l'usinage de grandes pièces avec des HMC, la précision diamétrale de la course dans chaque axe et la rigidité sont particulièrement importantes pour obtenir précision et répétabilité. Selon Hedberg, "La beauté de l'usinage à cinq axes est que vous n'avez pas besoin d'un montage élaboré ou d'un serrage personnalisé, sauf si vous usinez une pièce unique qui pourrait nécessiter un montage de type fenêtre ou une méthode de serrage spéciale."

Consoles HMC axées sur les applications

Mitsui Seiki USA Inc., Franklin Lakes, N.J., se tourne vers la demande des clients pour le développement de nouveaux centres d'usinage horizontaux, en particulier sur les modèles actuels les plus recherchés pour les applications d'usinage de grandes pièces, selon Robb Hudson, président. « Aujourd'hui, la demande de pièces de grande taille vient définitivement de l'aérospatiale, qui est un gros moteur en ce moment, à la fois dans la famille des pièces des moteurs à réaction et des composants structurels. Les autres marchés cibles comprennent les moules et matrices, l'espace extra-atmosphérique et les secteurs de la défense et des turbines à gaz industrielles », a-t-il déclaré.

« Nos centres d'usinage horizontaux, dotés de palettes de 1 m et plus et de configurations de table d'accompagnement pouvant supporter des poids de 1 000 à 10 000 lb [453-4 535 kg], sont considérés comme nos machines de grandes pièces. Il est important de noter que nos machines dans cette gamme de taille proviennent toutes de clients qui ont piloté le développement. Nous n'avons pas créé les machines pour ensuite chercher des marchés. Ils sont tous dérivés de l'exigence d'un client pour une application spécifique."

Pour être considérées pour la fabrication de grandes pièces, les machines Mitsui Seiki partagent toutes les mêmes caractéristiques techniques principales. Dit Hudson, « Il y a deux catégories dans mon esprit :les grandes pièces qui nécessitent également de grandes quantités d'enlèvement de matière et les pièces qui sont tout simplement gênantes et nécessitent des coupes plus légères. Mitsui Seiki opère dans le secteur des grandes pièces qui nécessite une découpe intensive de matériaux résistants. En tant que telles, nos machines ont beaucoup de masse, de rigidité, de grandes glissières de boîte, des vis à billes de grand diamètre pour une poussée suffisante, un couple axial robuste et des servomoteurs spéciaux pour déplacer la pièce dans l'enveloppe de travail et s'adapter aux forces de coupe nécessaires. /P>

Selon Hudson, toutes ces caractéristiques, ainsi que le contrôle et la précision de la construction, sont nécessaires pour fournir les performances appropriées à l'application. Il a ajouté que le montage est un élément important dans la fabrication de grandes pièces et qu'il est souvent aussi substantiel et lourd que la pièce qu'il tient.

L'automatisation simplifiée

Bien que la configuration de l'automatisation avec n'importe quel type de machine soit compliquée, les HMC semblent plus faciles à automatiser en raison du volume de leur production, selon Mel Gay, directeur régional des ventes, YCM Technology (USA) Inc., Carson, Californie.

"La rapidité de récupération des dollars investis est toujours la principale préoccupation dans l'achat de HMC", a-t-il déclaré. « Les tailles courantes sont 500/630 mm avec une capacité minimale de 60 à 120 outils pour les petits ateliers et 240 outils et plus pour les grandes usines. De plus grandes capacités d'outillage permettent des travaux plus complexes avec un temps d'installation minimum, en particulier avec la configuration de la cellule multi-palettes. »

À l'IMTS, YCM a exposé le NH500A 6 APC, ciblant des industries comme l'automobile qui produisent des volumes de pièces élevés. Le NH500A dispose d'une broche de 30 ch, 20 000 tr/min et d'une palette de 500 x 500 mm.

"La productivité commence par la base en T très rigide avec une construction nervurée", a déclaré Gay. « YCM combine cette fondation avec une poupée fixe monobloc en fonte et une conception de colonne à double paroi. La broche à entraînement direct est équipée de roulements à billes en céramique de précision, ce qui permet une dynamique de coupe plus élevée et des vitesses de broche plus élevées. »

Des guidages à rouleaux de haute précision sur tous les axes permettent des cadences rapides de 2 362 ipm (60 m/min) et des vitesses d'avance de coupe allant jusqu'à 1 575 ipm (40 m/min), selon Gay. Le système d'indexation de précision des palettes s'adapte à un APC à six palettes pour un débit élevé d'un seul composant ou de familles de pièces.

"Toutes ces fonctionnalités permettent d'utiliser les dernières technologies en matière d'outils de coupe, d'améliorer le traitement des pièces et de réduire le coût total de possession", a-t-il déclaré.

Machines de grande taille construites en Amérique

DMG Mori, Hoffman Estates, Illinois, fabrique quatre modèles de centres d'usinage horizontaux dans son usine de Davis, en Californie. Les NHX 4000 et NHX 5000 sont des machines cône 40 de troisième génération avec des palettes de 400 et 500 mm; les NHX 5500 et NHX 6300 sont des machines cône 50 de deuxième génération avec des palettes de 500 et 630 mm.

"Nos machines horizontales sont conçues à la fois pour les exigences de coupe lourde et de haute précision de nos clients des secteurs de l'énergie, de l'aérospatiale, des équipements industriels et de la fabrication en sous-traitance", a déclaré John McDonald, vice-président exécutif du développement et de la gestion des produits.

Les pièces à usiner typiques comprennent les grandes vannes et les pièces de turbine pour l'industrie de l'énergie ; carters de moteur, de différentiel et de transmission dans l'équipement industriel; et les composants structuraux dans l'aérospatiale. Les matériaux vont du titane ou de l'acier inoxydable à la fonte ou à l'aluminium, tout dépend de l'application.

« Nos clients atteignent une productivité élevée grâce à l'automatisation en utilisant des systèmes de pool de palettes pour une production à grande diversité ou avec un chargement de robot dédié à l'aide de notre système hydraulique intégré à travers la table qui est standard sur nos centres d'usinage horizontaux », a déclaré McDonald. « L'usinage de grandes pièces et la coupe lourde dépendent d'une structure de machine optimisée. Toutes nos machines horizontales ont une structure entièrement optimisée par éléments finis, y compris une structure de banc en fonte à trois points de support robuste, une broche powerMASTER (machines à cône 50) et des guides linéaires à rouleaux. Les échelles linéaires sont standard sur toutes nos machines, permettant à nos clients de maintenir la plus grande précision sur la longue durée de vie de la machine. »

La broche powerMASTER standard à cône 50 tourne à 12 000 tr/min avec une version haute vitesse de 16 000 tr/min en option. Le NHX 6300 dispose également d'une broche à couple élevé de 8 000 tr/min disponible en option pour la coupe intensive de métaux difficiles à usiner, tels que les matériaux exotiques et la fonte lourde.

L'interface de commande CELOS de DMG Mori offre une sélection d'applications pour l'optimisation des processus. Conformément aux initiatives de l'industrie 4.0, l'interface de contrôle CELOS simplifie et accélère toutes les étapes du traitement des pièces, de l'idée au produit fini, de la fabrication de pièces uniques à la production de masse en série.

Selon DMG Mori, les applications CELOS permettent une gestion, une documentation et une visualisation cohérentes des données de travail, de processus et de machine, ainsi que la liaison entre les structures d'atelier et d'entreprise de niveau supérieur, créant ainsi la base d'une production cohérente numérisée et sans papier. Cette fonctionnalité peut même être obtenue à partir d'un ordinateur de bureau avec la version PC de CELOS.

"Nous proposons également des cycles technologiques qui permettent à nos clients de réaliser facilement des processus d'usinage complexes", a déclaré McDonald. « Par exemple, Machine Vibration Control (MVC) permet à l'opérateur de trouver des avances et des vitesses de coupe stables pendant l'usinage lourd. Le contrôle de la protection de la machine (MPC), quant à lui, assure la surveillance des vibrations de la broche, la surveillance de la charge de l'outil et la détection des collisions pour prévenir ou réduire les dommages. En rassemblant et en analysant ces données, l'interface de contrôle CELOS aide les

ateliers à maximiser leur productivité, à atteindre une précision encore plus élevée et à faire fonctionner les broches plus d'heures par jour », a déclaré McDonald.

Capacité en construction

Les centres d'usinage horizontaux d'Okuma, comme le MA-600HII, sont des choix populaires pour les industries de l'automobile, des moules, de l'énergie et de l'aérospatiale, selon Errol Burrell, spécialiste des produits de centre d'usinage, Okuma America Corp., Charlotte, N.C.

"Ils offrent précision et stabilité à l'usinage de grandes pièces en raison de leur stabilité thermique constante", a-t-il déclaré. "Les machines sont testées pour leur profil thermique et les données sur d'éventuelles déformations thermiques sont renvoyées dans le contrôle en temps réel pour toute compensation nécessaire via le logiciel TAS (stabilisateur d'axe thermique) d'Okuma."

Le MA-600HII est une machine à cône 50 avec une broche de 6 000 tr/min et un magasin standard de 40 outils qui peut être mis à niveau à 60 outils et même jusqu'à 285 ou 400 outils, il est donc idéal pour les ateliers ou la fabrication de production. . Le MB-8000H est pratiquement la même plate-forme avec une table de 800 mm, et la taille suivante est le MB-10000H avec une conception box-in-box plutôt qu'une colonne.

Les machines Okuma sont grattées à la main sur chaque surface de contact pour une précision et une productivité accrues sur une période plus longue pour une réduction des coûts et une rentabilité maximale, a déclaré Burrell.

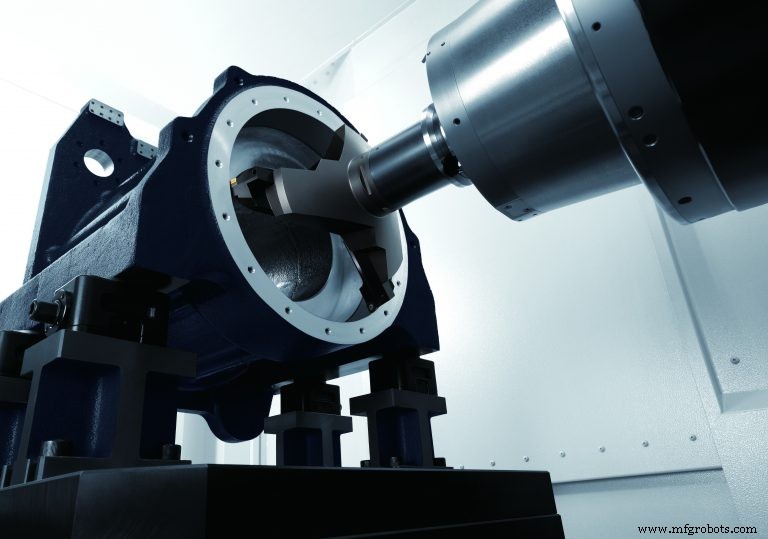

Les composants typiques des champs pétrolifères, tels que les carters de pompe, bénéficient de la capacité Turn-Cut unique d'Okuma. "Pour les corps de pompe, notre capacité Turn-Cut permet de tourner une bride sur les centres d'usinage horizontaux Okuma", a déclaré Burrell. Turn-Cut est une option de programmation disponible sur les HMC Okuma qui permet à la machine de créer des alésages et des diamètres incluant des caractéristiques circulaires et/ou angulaires. Cela permet aux utilisateurs de transformer des fonctionnalités sur de grandes pièces déséquilibrées sur la même plate-forme où les fonctions d'usinage CNC standard sont exécutées. Turn-Cut élimine le besoin d'acheter des machines, des outils, des montages ou des composants supplémentaires à usage spécial.

Turn-Cut n'affecte pas les performances ou la longévité des machines. Lorsqu'un fraisage lourd est nécessaire, l'Okuma HMC équipé de Turn-Cut est toujours aussi performant, selon Okuma. Plus important encore, Turn-Cut permet de traiter le travail sans avoir besoin d'utiliser une machine secondaire pour une application de tournage. Les pièces telles que les vannes, les tuyaux ou les pièces de type collecteur sont des candidats idéaux pour Turn-Cut.

À l'IMTS, Okuma a présenté son système automatisé de palettes verticales Tower Pallet. Elle stocke douze palettes de 20 x 20″ (500 x 500 mm), chacune avec une capacité de charge maximale de 1 100 lb (500 kg) sur deux niveaux. Le système APC intégré offre des temps de chargement/déchargement rapides avec un système de pivotement à servomoteur pour un fonctionnement sans éclairage, a déclaré la société.

Quatrième axe complet, automatisation

Mazak Corp., Florence, Ky., propose une gamme complète de HMC en plus de ses grands centres d'usinage verticaux de type pont, des verticaux à cinq axes avec tournage (INTEGREX) et de sa machine de type tourillon à cinq axes VARIAXIS, selon le produit spécialiste Jared Leick.

« L'usinage de pièces de grandes dimensions avec des broches de cône 50 se fait sur des machines avec des tables/palettes de 800 à 1 600 mm, dont notre série Quill HMC avec des tables de 1 250 à 1 600 mm, ainsi que notre HCN-6800, avec une table de 630 mm pour gros blocs moteurs pour les composants automobiles et énergétiques.”

La gamme cône 50 comprend trois modèles supplémentaires dans la série (HCN-8800, HCN-10800 et HCN-12800), avec des broches standard de 10 000 tr/min et des broches de 50 ch en option de 8 000 tr/min et 6 000 tr/min pour l'usinage à couple plus élevé du titane, de l'acier inoxydable et autres métaux exotiques. Pour l'usinage de grandes pièces structurelles en aluminium pour les industries aérospatiale et des semi-conducteurs, une broche de 16 000 tr/min est disponible, a déclaré Leick.

Mazak propose des consoles HMC complètes à quatre axes, qui représentent environ 60 % de toutes les consoles HMC vendues par la société, a-t-il déclaré. Les HMC à quatre axes avec un positionnement standard de 0,0001o permettent de faire pivoter un appareil à deux ou quatre côtés pour le perçage d'angles composés, l'indexation de 90o et la rotation arrière. Le fonctionnement complet sur quatre axes permet le contournage et peut être utilisé pour réduire le temps de cycle, ce qui facilite le traitement, en particulier pour les pièces complexes.

L'automatisation disponible comprend le système PALLETECH de Mazak, qui peut accueillir un grand nombre de machines dans une configuration FMS et un robot guidé par rail, ainsi que le nouveau système d'automatisation pour machine unique Multi-Palet Pool (MPP) de Mazak pour les machines de 400 et 500 mm. "Nous avons automatisé des HMC avec des robots FANUC à six axes sur un rail qui positionneront les pièces dans différentes stations pour le marquage au laser, le lavage et l'ébavurage", a déclaré Leick.

Le HMC Mazak HCN-5000 est désormais disponible avec le système MPP de l'entreprise, une solution d'automatisation de base dans un format compact. Selon Leick, les magasins qui n'ont pas l'espace au sol nécessaire pour accueillir un stockeur de palettes horizontal linéaire conventionnel ont désormais la possibilité de s'automatiser pour une production continue.

MPP offre la commodité d'un système Mazak PALLETECH plus grand tout en prenant jusqu'à 30 % d'espace en moins. Des servomoteurs sur chaque axe, ainsi qu'un agencement de palettes à deux niveaux qui maintient chaque palette à la même distance du centre du stockeur, garantissent un chargement/déchargement rapide et stable, a-t-il déclaré.

Conçu pour s'étendre à mesure que les besoins de production augmentent, les fabricants peuvent reconfigurer le stockeur standard de 10 palettes du système pour accueillir 16 palettes pour une production accrue. En gardant à l'esprit les grandes opérations de pièces lourdes du HCN-5000, Mazak a fait de ce dernier MPP sa plus grande version en termes de capacité de taille de pièces. Le système abrite des palettes de 500 mm² pouvant accueillir des pièces jusqu'à 800 mm de diamètre et 1 000 mm de hauteur.

Système de contrôle d'automatisation

- Vidéo du centre d'usinage horizontal

- Différents types d'usinage CNC

- Variété d'automatisation de machines-outils en exposition

- Leçons d'usinage haute performance :n'oubliez pas les porte-outils

- Niagara Gear ajoute des capacités d'usinage en interne

- Les commandes de machines-outils baissent en septembre

- Fuji présente une machine multitâche

- Méthodes de machines-outils pour acquérir une machine-outil Koch

- Qu'est-ce qu'une aléseuse horizontale ?