Simuler c'est croire

Les outils de simulation permettent aux fabricants d'optimiser plus facilement leurs processus, en visualisant l'intégralité du chemin de production, des simulations d'usinage NC à la conception 3D et à l'imagerie de l'usine. Avec les outils de simulation d'aujourd'hui, les concepteurs de parcours d'outil et les ingénieurs de fabrication peuvent facilement voir exactement où les parcours d'outil CN vont planter et être en mesure de corriger les situations à la volée, ce qui accélère considérablement la simulation et la vérification du processus d'usinage.

Certains des derniers rebondissements dans les systèmes de simulation comportent de nouvelles capacités qui sont appliquées aux processus de fabrication additive en plein essor que les constructeurs adoptent pour le prototypage rapide et la fabrication additive des composants de production. Un nouveau logiciel de simulation CN est en cours d'adaptation pour s'adapter à ces processus additifs, ce qui simplifie considérablement le calcul et la simulation du temps nécessaire à la fabrication de pièces dans les processus couche par couche d'additive pour le prototypage et la fabrication de pièces métalliques de production.

Dans l'usinage soustractif plus traditionnel, les fabricants continuent également de se concentrer sur une tendance continue vers la diffusion de la richesse avec des outils de simulation haut de gamme, avec la "démocratisation" et la diffusion de l'utilisation de la simulation, y compris l'ingénierie assistée par ordinateur (IAO), généralement utilisée principalement par des spécialistes hautement qualifiés, tout au long de la chaîne de conception/production de la fabrication.

Simulation pour l'additif et la soustractive

Les derniers outils de simulation et de vérification CN, dont Vericut de CGTech (Irvine, CA) et NCSimul de Spring Technologies (Boston), ajoutent des capacités additives pour simuler et vérifier les processus de la même manière que pour l'usinage traditionnel.

"La fabrication additive est la dernière tendance, avec de plus en plus de fabricants intégrant cette méthode dans leur catalogue de capacités", a déclaré Gene Granata, chef de produit CGTech pour Vericut. "CGTech travaille actuellement avec des partenaires technologiques tels que GE, Dassault Aviation, Mazak, l'Université de Sheffield et le Connecticut Center for Advanced Technology [CCAT] pour collaborer et cultiver notre module AM qui devrait être publié dans Vericut 8.1, qui devrait sortir plus tard ce année."

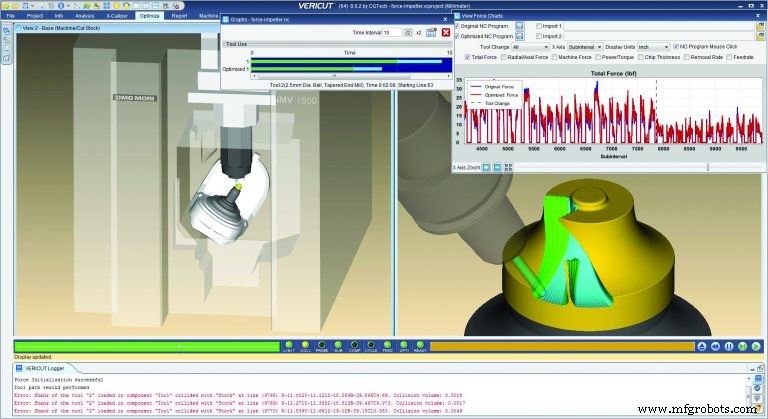

Le nouveau Vericut ajoute des parcours d'outils optimisés à l'aide de données téléchargées depuis le cloud. "Avec notre dernière version 8.0.2 du logiciel Vericut, nous avons mis à jour notre module d'optimisation de trajectoire d'outil basé sur la physique Force, qui reçoit désormais les valeurs d'entrée directement à partir d'outils basés sur le cloud et bénéficie de plusieurs nouvelles fonctionnalités qui rationalisent la configuration de l'optimisation", a noté Granata. . « En micro-analysant les conditions de coupe rencontrées par un programme CN, Force garantit que les programmes CN ont des vitesses d'avance optimales et des épaisseurs de copeaux idéales qui ne dépassent pas les limites de force ou de puissance de sécurité. Cela améliore énormément la productivité."

Les améliorations techniques du nouveau Vericut incluent plus de 100 demandes d'utilisateurs dans Vericut 8.0.2 qui rationalisent la configuration et améliorent les expériences des utilisateurs, aidant à prolonger la durée de vie des outils et évitant les dommages coûteux à la broche de la machine. "Certaines améliorations spécifiques incluent des mises à jour dans le module d'optimisation Force, Tool Manager importe désormais davantage de données disponibles sur l'utilisation et les performances des outils, et le produit Vericut Drill and Fastener [VDAF] Simulation bénéficie d'une interface utilisateur graphique mise à jour [GUI]", a ajouté Granata. . "Toutes ces améliorations sont conçues pour aider nos clients à vérifier et optimiser leur code NC aussi efficacement que possible."

Bien que la simulation pour les additifs soit relativement nouvelle, elle est très prometteuse pour les clients fabricants, a noté Silvere Proisy, directeur général de Spring Technologies, développeur de NCSimul Machine et des offres de simulation associées. "Pour l'additif, nous simulons le mouvement des machines et calculons le temps nécessaire pour superposer le métal", a déclaré Proisy.

Spring Technologies s'est concentré principalement sur les processus de fabrication additive métallique, a noté Proisy, travaillant avec des fournisseurs de niveau 1 et de niveau 2 dans le secteur de l'aérospatiale/défense, y compris des constructeurs de moteurs et de trains d'atterrissage qui développent des simulations pour tirer parti des capacités du logiciel NCSimul de l'entreprise pour ces processus additifs. .

La simulation de tout processus de fabrication est essentielle, et avec le logiciel NCSimul 4CAM de Spring, les opérations de fabrication bénéficient d'une grande flexibilité dans l'atelier, a déclaré Proisy. L'un des avantages de NCSimul est que les utilisateurs peuvent simuler la découpe de fabrication ou le processus additif dans le code G réel, a déclaré Proisy, et s'il y a des coupes ou des mouvements qui ne devraient pas être effectués, il est facile de revenir en arrière et de reconstruire le processus. "Vous n'avez pas besoin de redémarrer le processus, vous pouvez modifier la simulation" à la volée "et cela vous permet de reconstruire la pièce", a-t-il déclaré.

Parmi les autres fournisseurs de logiciels de simulation qui se lancent dans le jeu additif figurent les poids lourds du logiciel Dassault Systèmes (Paris) et Siemens PLM Software (Plano, TX).

L'entrée de Dassault dans l'arène AM comprend l'ingénieur de fabrication additive de l'entreprise, disponible en versions cloud et sur site, qui permet aux fabricants de préparer et de valider les processus AM. Le logiciel fait gagner du temps aux utilisateurs en permettant l'archivage des meilleures pratiques pour la réutilisation, l'optimisation automatique des positions des pièces et le développement de différentes stratégies pour le processus additif.

La version 3DExperience 2017x est censée transformer la conception, la simulation et la fabrication avec un niveau d'intégration beaucoup plus élevé. Avec le nouveau rôle Function Generative Designer, les concepteurs fournissent la spécification fonctionnelle (y compris l'enveloppe 3D, le scénario de chargement, les matériaux, les objectifs de réduction de poids, le processus de fabrication souhaité), et une simple pression sur un bouton exécute une simulation et génère la forme conceptuelle optimisée. Cela permet aux concepteurs et aux ingénieurs de tirer parti de la flexibilité de la fabrication additive, par rapport aux processus de fabrication plus traditionnels tels que le fraisage, le moulage et le forgeage. Deux nouveaux rôles de fabrication et de production numériques pour la fabrication additive définissent et optimisent la configuration et le processus de fusion sur lit de poudre et d'impression 3D industrielle, et programment le chemin laser.

En janvier 2017, Siemens AG (Munich) et le développeur d'additifs Materialise NV (Louvain, Belgique) ont annoncé un partenariat dans le cadre duquel les entreprises collaboreraient pour intégrer le logiciel NX de Siemens PLM aux technologies de Materialise dans le secteur de la FA. Dans le cadre de cet accord, les sociétés ont intégré la technologie Materialise dans le logiciel NX CAD/CAM/CAE, lui permettant de concevoir avec précision des modèles CAO pour les processus d'impression 3D par fusion sur lit de poudre et par projection de matériau. Selon les entreprises, le logiciel résultant accélérerait le processus de construction de pièces entièrement imprimées en 3D de 30 % ou plus.

L'accord représente un énorme pas en avant pour faire de la fabrication additive une pratique de production courante pour les clients, a déclaré Zvi Feuer, vice-président senior des logiciels d'ingénierie de fabrication pour Siemens PLM Software, dans un communiqué. "Jusqu'à présent, le processus de fabrication additive obligeait les fabricants à travailler avec deux systèmes distincts, l'un pour la conception du produit et l'autre pour préparer cette conception pour l'impression 3D", a déclaré Feuer. « Les problèmes de traduction des données et le manque d'associativité entre ces deux systèmes ont créé un processus chronophage et sujet à des erreurs. En éliminant ces problèmes, nous contribuons à étendre l'adoption de la fabrication additive en tant qu'outil de production universellement accepté."

NX s'appuie désormais sur la technologie de la suite d'impression 3D Materialise Magics, permettant des processus de FA couramment adoptés pour la fabrication de pièces finales, y compris la fusion sur lit de poudre, ainsi que le jet de matière, qui promettent d'accélérer encore l'évolution de la FA d'un prototypage à une grande échelle technologie de fabrication. La solution relie de manière transparente et associative NX à la technologie de treillis Materialise, à la conception de structures de support, à l'imbrication 3D, à la préparation de plateaux de construction et à la technologie de cadre de processeurs de construction pour la fabrication additive. Cela élimine la traduction des données, les conversions et garantit que les modifications apportées aux modèles de conception de produits numériques sont automatiquement et associativement reflétées dans les travaux d'impression 3D. Le résultat est une plus grande précision du modèle, une qualité supérieure et un processus de conception à la production beaucoup plus rapide.

Partager CAE avec les masses

Parmi les dernières tendances en matière de simulation, l'adoption plus large des outils CAE, y compris des outils tels que la dynamique des fluides computationnelle (CFD), l'analyse par éléments finis (FEA) et l'optimisation de la topologie, a commencé à faire des progrès dans les opérations de fabrication, car de plus en plus d'ingénieurs en dehors de CAE spécialistes tirent parti de la puissance de ces technologies de simulation.

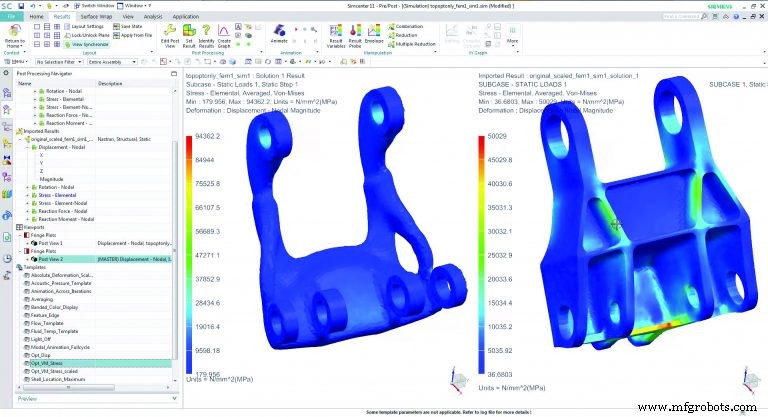

« Certaines des tendances affectant la fabrication dans son ensemble se reflètent également dans les logiciels de simulation. Celles-ci incluent la fabrication additive et les techniques de simulation associées, l'optimisation de la topologie et la simulation des composites côté produit », a déclaré Ravi Shankar, directeur, marketing mondial des produits de simulation, Siemens PLM Software. « La fabrication additive a également des implications pour la création d'outillages pour divers processus de fabrication traditionnels. De plus, des techniques de simulation sont également appliquées au processus de fabrication, telles que la simulation d'assemblage, la simulation robotique, la simulation de flux de matériaux, la simulation humaine et l'ergonomie. »

La simulation permet une détection beaucoup plus précoce des problèmes potentiels et permet aux entreprises d'éviter de tels problèmes avant qu'ils ne surviennent, a noté Shankar. "Cela a un impact direct sur la productivité en réduisant les temps d'arrêt de fabrication, en permettant un traitement plus rapide, en augmentant la durée de vie et l'utilisation des outils et en réduisant les coûts des matériaux", a-t-il déclaré.

Le processus de numérisation est essentiel pour fabriquer un bon produit fabriqué de manière additive, a ajouté Shankar. "Siemens a plusieurs initiatives pour rationaliser la conception, la simulation et la production de produits additifs", a-t-il déclaré. « Il s'agit notamment d'innovations récentes pour la conception générative, qui permettent aux concepteurs utilisant NX d'utiliser des techniques d'optimisation de la topologie pour créer des formes légères et organiques, d'affiner ces conceptions à l'aide de la modélisation convergente, puis de piloter les processus de fabrication. De même, pour les composites, Siemens propose des solutions pour optimiser les couches composites, simuler le processus de drapage et l'impact sur les pièces, simuler les effets de durcissement et de retour élastique, etc."

Bien qu'il y ait eu des progrès dans la "démocratisation" des outils CAE, comme l'a décrit il y a quelques années le chercheur CAD/CAM CIMdata Inc. (Ann Arbor, MI) dans sa recherche sur la simulation, il reste encore un long chemin à parcourir pour favoriser l'adoption de de telles simulations, selon Shankar. "Nous voyons certainement certaines entreprises ouvrir la voie en termes d'adoption de technologies de simulation, mais nous voyons également un grand potentiel pour étendre l'utilisation et apporter la valeur de ces technologies à l'ingénieur de fabrication", a ajouté Shankar. « Les technologies de simulation sont utilisées pour l'analyse structurelle, la simulation de l'écoulement et du refroidissement des moules, la fabrication de composites et autres. Dans la plupart des cas, celles-ci sont encore réalisées par des spécialistes de la simulation dédiés. Nous sommes donc convaincus que la démocratisation de CAE, bien qu'en cours, n'a pas encore atteint son plein potentiel. »

Forage optimisé

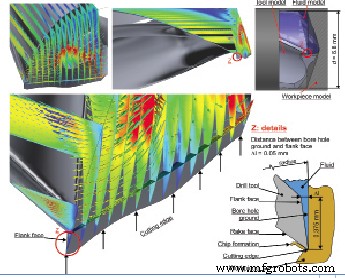

L'usinage de matériaux coûteux résistant à la corrosion est extrêmement difficile pour les perceuses, et une étude récente menée par des chercheurs de l'Université technique de Dortmund (Dortmund, Allemagne) a utilisé des outils d'analyse de flux de fluide et de structure d'Ansys Inc. (Pittsburgh) pour analyser la distribution du flux de liquide de refroidissement et obtenir une durée de vie plus longue de l'outil.

À l'Institut de technologie d'usinage (ISF) de l'Université technique de Dortmund, une équipe de recherche dirigée par le professeur Dirk Biermann a analysé des méthodes pour prolonger la durée de vie des forets à utiliser sur le superalliage Inconel 718. La faible conductivité thermique de cet alliage signifie qu'une grande quantité de chaleur doit être évacuée de la zone de perçage par des moyens externes, faute de quoi l'outil peut se déformer. Cela peut entraîner une mauvaise qualité d'alésage ou la rupture du foret en carbure. Des vitesses de forage relativement faibles inférieures à 50 m/min sont utilisées pour maintenir des températures plus basses dans la zone de coupe, mais un liquide de refroidissement est toujours nécessaire. Pour diriger le liquide de refroidissement là où il est nécessaire, il est pompé à travers deux minuscules canaux à l'intérieur du sol, le motif solide et hélicoïdal du foret.

Pour comprendre l'interaction complexe entre la structure du foret, le fluide de refroidissement et la pièce en Inconel, l'équipe ISF a utilisé les outils de simulation d'Ansys pour l'optimisation des processus en effectuant une analyse de l'interaction fluide-structure (FSI). Le processus comprenait la création de maillages fluides complets, puis les ingénieurs ont utilisé le logiciel de dynamique des fluides computationnelle (CFD) Ansys CFX pour modéliser la distribution du liquide de refroidissement dans le domaine fluide. L'équipe a également utilisé Ansys Mechanical avec une condition aux limites supplémentaire des forces de refroidissement calculées par CFX pour compléter l'analyse FSI. En incluant toutes les différentes simulations CFD et mécaniques, ISF a terminé son analyse informatique en quatre semaines. "Le perçage dans un alliage Inconel est soigneusement géré pour éviter une usure rapide et des dommages aux machines-outils", a noté Biermann. "L'équipe a modifié son processus de refroidissement pour améliorer la durée de vie de l'outil d'environ 50 %.

Valider l'usine numérique

Hormis les développements additifs et CAE, la nécessité pour les fabricants de concevoir rapidement des aménagements d'usine n'a jamais été aussi grande. De nouveaux outils de simulation de fabrication numérique comme FastSuite Edition 2 de Cenit North America (Auburn Hills, MI) aident les fabricants à concevoir des plans d'usine et à valider tous les processus de fabrication à l'avance, accélérant le processus et optimisant les conceptions.

« L'IdO ou Industrie 4.0 représente le changement radical qui ébranle les fondements mêmes de l'atelier de fabrication. Les logiciels d'usine numérique et les outils 3D sont à l'origine de ce changement », a déclaré Lee Van Every, responsable de compte senior chez Cenit North America. « Le logiciel d'usine numérique aide les entreprises à se lancer efficacement dans la fabrication intelligente. De nos jours, le logiciel doit être compatible avec tous les systèmes de CAO et fonctionner avec les robots et les machines de tous les fabricants. C'est un pré-requis obligatoire pour des relations clients qui se diversifient de plus en plus avec des systèmes de plus en plus complexes et exigeants."

Le logiciel de simulation 3D d'aujourd'hui permet la visualisation et la validation des processus et des tâches de production, a noté Van Every. « Les usines de production sont rarement créées à partir de zéro, mais sont souvent replanifiées pendant que la production est en cours. Avoir des usines virtuelles et des usines modèles comme représentation exacte des systèmes de production réels, non seulement géométriquement et cinématiquement, mais aussi en ce qui concerne le comportement logique et le contrôle des unités de fabrication, garantit des unités de production agiles et auto-organisées », a-t-il déclaré. .

"L'usine numérique permet la mise en œuvre de nouveaux processus de fabrication, concepts d'usine et technologies qui seraient trop coûteux, voire impossibles, sans des solutions basées sur la simulation", a-t-il ajouté. « Plus les applications robotiques sont utilisées, non seulement pour des tâches de manipulation simples, mais aussi pour des étapes de production complexes, plus l'avantage d'utiliser des outils de programmation et de simulation est grand. Les solutions logicielles ouvrent la voie à ces applications complexes, offrant à l'opérateur l'environnement de programmation et de simulation nécessaire pour créer des applications qui étaient auparavant représentées par un apprentissage manuel ou qui ne montreraient pas la qualité de processus nécessaire.

Au lieu de construire une mise en page rapide avec des composants CAO 3D du catalogue, puis de programmer les scripts et les macros pour simuler le flux de matériaux et le comportement de la cellule, FastSuite Edition 2 utilise les composants et les ressources mécatroniques pour la définition de la mise en page et en même temps définit une logique schématique pour l'îlot de production, selon Van Every. "De cette façon, on s'assure que le comportement simulé et réel correspond, car la simulation est basée sur la même logique utilisée lors de la programmation de l'automate et correspond donc au comportement réel du système ultérieurement."

Le nouveau logiciel FastSuite de Cenit fournit des fonctions conviviales pour intégrer de nouveaux composants spécifiques au projet dans la mise en page, a déclaré Van Every. "Ce processus doit être simple et rapide pour les utilisateurs sans connaissances en programmation."

L'infrastructure logicielle est basée sur des normes ouvertes, a-t-il ajouté, avec une utilisation cohérente de l'AML (Automation Markup Language) comme langage descriptif pour les modèles de système, par exemple, ce qui, selon Van Every, permet une interaction considérablement plus simple avec les partenaires d'ingénierie grâce à un système standardisé et neutre. échange de données système complètes ou de données d'équipement, y compris les définitions cinématiques et logiques. De plus, PLC Open garantit que la logique système à la base des premiers concepts de simulation peut également être utilisée pour la programmation API ultérieure. Le logiciel utilise une mémoire partagée dans laquelle les commandes écrivent les données de simulation et à partir de laquelle la visualisation 3D lit ensuite les données de simulation.

"Les processus de production tels que le sertissage, le scellement, le collage ou la peinture nécessitent un environnement virtuel de programmation et de simulation, afin qu'ils puissent également être exploités efficacement lorsque de petits lots arrivent ou que des modifications techniques ont lieu, nécessitant une mise à jour de nouveaux programmes hors ligne pour les cellules robotisées. », a déclaré Van Every. "Ensuite, il y a un autre aspect qui montre l'avantage d'une usine numérique moderne :il est beaucoup plus efficace de réutiliser non seulement les données CAO, mais aussi les métadonnées fournies par l'ingénierie [comme pour les fixations] au lieu de les redéfinir en production. à chaque fois."

Du côté de la production, Line Designer est une application avancée pour concevoir et visualiser les dispositions des lignes de production dans le logiciel NX, a déclaré Shankar de Siemens. « La plate-forme logicielle Siemens PLM intégrée permet aux ingénieurs d'associer facilement l'agencement conçu à la planification de la fabrication. Ainsi, la mise en page conçue avec Line Designer peut être utilisée pour valider le processus de fabrication à l'aide du logiciel Tecnomatix pour la fabrication numérique. À l'aide de l'application Process Simulate, vous pouvez valider une large gamme d'applications robotiques, ce qui vous permet de simuler des systèmes de production complets, y compris la validation des cellules et l'optimisation du placement des robots. En simulant les processus de production, vous pouvez définir le processus de fabrication optimal.

Système de contrôle d'automatisation

- 5 processus courants de fabrication additive

- Fabrication additive vs fabrication soustractive

- Avantages de la fabrication additive

- Enquête sur les workflows de fabrication additive

- Tâches d'affichage Verilog

- Outil de simulation du trafic aérien

- Tout compris avec additif

- Fabrication additive en électronique

- Fabrication additive dans l'aérospatiale