I.A. Se mobilise pour contribuer à la qualité

Les machines peuvent apprendre à repérer les anomalies en cours et en fin de ligne

Lorsqu'un nouveau véhicule sort d'une chaîne de montage, certains constructeurs automobiles utilisent des paires d'yeux virtuels pour effectuer l'inspection finale afin de garantir la qualité et de s'assurer que le produit est exempt de rayures, de bosses et de fuites.

Derrière ces «yeux» se trouvent l'intelligence artificielle (IA) et son sous-ensemble, l'apprentissage automatique (ML). Ces technologies sont également déployées dans la technologie d'imagerie informatique automatisée d'UVeye, Tel Aviv-Yafo, Israël. En plus de l'I.A., les algorithmes propriétaires de l'entreprise, l'architecture cloud et la fusion de capteurs effectuent des vérifications complètes du véhicule en quelques secondes et signalent les défauts.

"L'apprentissage automatique et l'I.A. sont déjà formés », a déclaré David Oren, directeur de la stratégie de l'entreprise, notant que l'algorithme ML a été développé avec 1 billion d'images. "Cependant, l'opérateur doit corriger manuellement toute erreur."

Dans le domaine de la fabrication, la plate-forme unifiée d'inspection en tant que service basée sur l'apprentissage en profondeur d'UVeye a le potentiel d'effectuer également des inspections en ligne, mais la startup se concentre désormais sur son contrôle de qualité en fin de ligne, a déclaré Oren.

Comme l'utilisation de A.I. se développe dans la fabrication, il contribue à des pièces de meilleure qualité avec des systèmes d'inspection par vision comme UVeye qui alertent un opérateur des problèmes. Certaines solutions peuvent envoyer un signal à une machine pour qu'elle s'arrête lorsqu'un problème est détecté.

Cependant, il reste à surmonter les produits logiciels fragmentaires qui collectent et analysent les données d'une partie seulement d'une ligne; formats de données hétérogènes ; et des technologies de fournisseurs disparates difficiles à intégrer, a déclaré Dean Phillips, stratège en innovation et ingénieur commercial, Link Electric &Safety Control Co., Nashville, Tenn.

"La partie la plus difficile est probablement d'intégrer" des produits aussi variés ensemble, a déclaré Phillips. "En ce moment, le plus grand défi que je vois là-bas est qu'ils sont tous des systèmes autonomes. Ils n'englobent pas encore complètement la portée. Cela ne veut pas dire qu'il ne viendra pas, mais en ce moment, c'est l'un des plus grands défis."

Pas encore de substitut pour la connaissance du domaine

Predicttronics Corp., Cincinnati, offre un exemple de la façon dont sa solution de qualité prédictive a aidé un fabricant de fours. Alors que les rouleaux de tôle d'acier avançaient petit à petit dans une machine de formage, le fabricant du four avait réfléchi à un problème de qualité avec le processus. Le travail de la machine consiste à presser les nervures qui soutiennent une grille lorsqu'elle glisse dans une cavité de four. Le problème était que les nervures avaient commencé à se fissurer pendant le processus de formage. Dans ses efforts pour découvrir ce qui n'allait pas et éventuellement résoudre le problème, le fabricant a appelé Predicttronics.

Les scientifiques des données de Predicttronics ont analysé les informations pertinentes de la machine et ont utilisé une carte thermique pour établir une relation entre la fissuration des côtes et la température du processus. Ils ont pu montrer que la fissuration était plus susceptible de se produire à une température inférieure du système, en dehors de la plage où la tôle d'acier formée resterait intacte.

Lors d'un déploiement de la solution Predicttronics, le fabricant de fours a pu détecter des problèmes avec une précision de 88 % (le pourcentage de fissures prévues qui étaient en réalité des fissures) et un rappel de 66 % (le pourcentage de fissures réelles qui ont été prédites).

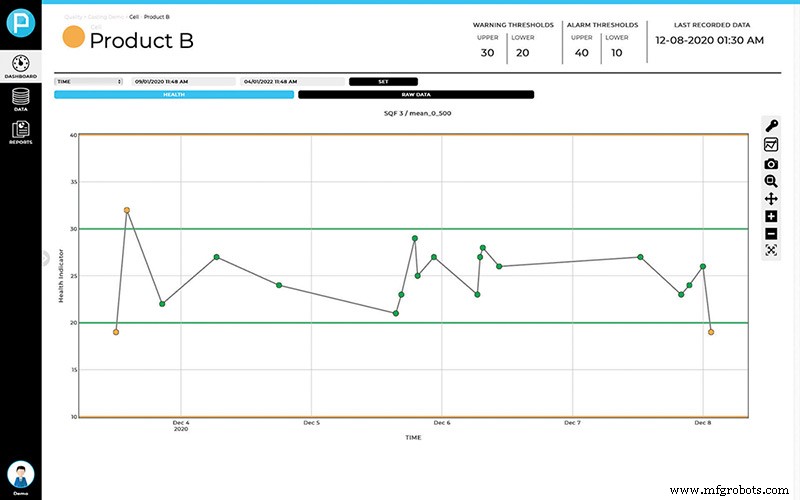

"Lorsque nous travaillons avec un client sur la qualité prédictive, nous analysons ses données de processus et développons un modèle de santé pour mesurer ces paramètres au fil du temps, puis reconnaître quand une tendance potentiellement problématique se produit et être en mesure de donner une sorte d'avertissement", a déclaré Patrick Brown, directeur financier de Predicttronics. "Nous pouvons vous aider à éviter de faire autant de tests ou d'inspections visuelles de vos produits et d'en déduire que ces produits sont de qualité sur la base des paramètres du processus."

Le processus permet également de réduire les rebuts, le temps de production perdu sur un produit déjà défectueux et les demandes de garantie provoquées par une mauvaise qualité.

Habituellement, si l'on regarde les paramètres du processus, que ce soit la position, le débit, la pression, la température ou autre chose, il recherche des écarts par rapport au comportement normal. Le comportement anormal pourrait être une augmentation de l'amplitude d'un paramètre par rapport à sa valeur typique. Ou cela pourrait être la relation entre deux paramètres.

"Disons que la température augmente généralement avec la pression, mais tout d'un coup la température augmente mais la pression diminue", a déclaré David Siegel, directeur de la technologie chez Predicttronics. "Il pourrait donc s'agir de tendances au-delà de sa valeur typique, mais aussi de changements dans les corrélations comme l'exemple de la pression et de la température. En trouvant les relations et en surveillant le processus au fil du temps, ces anomalies peuvent être liées à des problèmes dans le processus qui entraînent une mauvaise qualité."

Quand appliquer l'IA ?

L'approche de Predicttronics consiste à effectuer une analyse de criticité. Pour la qualité prédictive, ils chercheraient quelles machines ont le plus de rebuts ou de problèmes liés à la qualité. Ils travaillent main dans la main avec le client pour comprendre, du point de vue de l'ingénierie et de la fabrication, quels processus sont les plus problématiques. Il peut même s'agir d'un mélange de s'appuyer sur l'expérience du client et d'utiliser des données.

"Certains clients ne peuvent mesurer la qualité qu'en fin de ligne", a déclaré Siegel. "Dans ce cas, vous devez vous fier à leur expérience pour savoir quel processus peut être le plus important en termes de qualité."

Pour une nouvelle ligne ou une ligne sans problème, il existe au moins deux approches.

S'il s'agit d'une nouvelle ligne, les scientifiques des données recherchent une ligne similaire ou une ligne avec des processus similaires à des fins de comparaison, puis tirent parti de l'expérience de ces opérateurs sur les problèmes qui ont pu être les plus problématiques.

"Ou cela pourrait être simplement basé sur la maturité de votre système IoT", a déclaré Siegel. "Lequel a le plus de données ? Cela peut être un autre bon point de départ car vous aurez suffisamment de transparence pour surveiller ce processus plus précisément que d'autres parties d'une nouvelle ligne où vous n'aurez peut-être pas beaucoup de données du processus à surveiller. »

Ou, la décision pourrait être basée sur la connaissance du domaine. Par exemple, certains processus présentent une grande variabilité. Même avec des machines produisant des données et des scientifiques les analysant pour de meilleurs résultats, la connaissance du domaine compte toujours beaucoup.

"Nous avons un client qui savait exactement à quoi devrait ressembler le paramètre", a déclaré Brown. « Ils savaient exactement quels seuils définir, où les définir et quels paramètres examiner ; ils connaissaient parfaitement le processus. Donc, avoir quelqu'un comme ça du client dans l'équipe est vraiment précieux."

Predicttronics essaie d'intégrer la connaissance du domaine dans ses modèles à mesure qu'une génération plus âgée et plus expérimentée quitte la fabrication et qu'une nouvelle génération rattrape son retard.

Dans le cas d'une nouvelle ligne, une approche consiste à appliquer A.I. où il pourrait y avoir le plus d'opportunités. Y a-t-il une chance qu'une partie du processus puisse être instrumentée ?

"Il y a eu des cas dans le passé où la machine ou le processus ne se permettait pas d'être instrumenté en termes de conception du processus de fabrication", a déclaré Edzel Lapira, PDG de Predictronics.

Pour les données provenant de systèmes disparates, Lapira a déclaré qu'il existe différentes façons de les intégrer. "Le plus simple est l'intégration de la base de données", a-t-il déclaré. « Il existe différents protocoles qui permettraient de forcer les données d'une source de données vers un lac de données. Pour les machines-outils, il existe des protocoles comme OPC-UA et MTConnect qui sont déjà disponibles afin que vous puissiez obtenir des données d'une machine vers des applications comme la nôtre ou différents tableaux de bord."

La prévision des problèmes de machine améliore la qualité

BC Machining LLC, Brasstown, Ohio, un fabricant de métaux qui utilise des machines CNC et des technologies telles que la collecte de données, l'apprentissage automatique et l'informatique de pointe, produisait beaucoup trop de ferraille. Pour atteindre leurs objectifs de production, ils faisaient fonctionner leurs machines à 200 % de leur capacité et avaient de nombreuses fraises en bout cassées à ajouter à la pile de ferraille.

"Nous perdions souvent un tiers des pièces de notre quart de travail, sans parler de passer au moins une heure à trier les pièces pour identifier les rebuts", a déclaré Mike Driskell, ingénieur de fabrication de BC Machining, dans une étude de cas.

Pour obtenir de l'aide, l'entreprise s'est tournée vers la solution de surveillance adaptative des outils de MachineMetrics, Northampton, Mass.

"Il est adaptatif en ce sens qu'un changement se produit sur la machine pour éviter les rebuts sans interaction de l'opérateur", a déclaré Bill Bither, co-fondateur et PDG de MachineMetrics. "Cela a permis à nos clients d'économiser des centaines de milliers de dollars et leur a permis d'éteindre les lumières."

Le logiciel piloté par l'IA de MachineMetrics a été formé pour prédire, diagnostiquer et prévenir les pannes de machines-outils en mettant en œuvre de manière autonome une prise d'alimentation sur les machines STAR de BC Machining. Il a arrêté les CNC lorsque la défaillance d'une pièce était imminente. De cette façon, la fraise pouvait être changée de manière proactive, avant de produire une pièce de mauvaise qualité qui devait être jetée.

"Depuis l'utilisation de la technologie prédictive de bris d'outil de MachineMetrics, ce gaspillage a été éliminé", a déclaré Driskell. "Les économies réalisées sur nos machines de tournage suisses ont été pour le moins monumentales."

MachineMetrics étudie avec certains clients l'utilisation d'un bras robotisé pour remplacer l'outil endommagé ou usé au lieu d'un changeur d'outils interne. Une technologie abordable pour le changement automatique commence à exister. Maintenant, cependant, il doit s'agir de types de machines spécifiques, a déclaré Bither.

"Nos clients sont vraiment intéressés par cela, mais nous sommes un peu sur le point de savoir si cela en vaut la peine ou non", a-t-il déclaré. "En ce moment, cela pourrait valoir la peine si vous avez un contrat de deux ans, car le prix est si élevé. Nous voyons cela comme quelque chose qui sera courant à l'avenir. »

La solution de surveillance d'outils de MachineMetrics a pu identifier les signaux sur les CNC Star SR-20 de BC Machining avant que des pannes d'outils catastrophiques ne se produisent. Il a également détecté un schéma prévisible. Le logiciel était capable d'indiquer avec une précision presque parfaite quand une machine-outil tomberait probablement en panne.

Avant tout, BC Machining produit des pièces de qualité. "Je pense que le principal cas d'utilisation pour prédire les problèmes sur les machines est la qualité", a déclaré Bither. "Il y a aussi la maintenance prédictive, mais je considère que la détection des problèmes de qualité est souvent la proposition de valeur la plus élevée."

Une partie des économies réalisées par BC Machining provient de l'utilisation des fraises en bout pendant toute leur durée de vie et du fait qu'elles ne sont pas remplacées aussi souvent, ce qui présente l'avantage supplémentaire d'augmenter la disponibilité de la machine. "La plupart des fabricants changent d'outils en fonction du nombre de pièces exécutées", a déclaré Bither. "C'est ce que nous constatons chez nombre de nos clients, qu'ils jettent des outils qui ont encore beaucoup de vie, peut-être 50 % ou plus."

Il a expliqué que le logiciel de surveillance des outils de MachineMetrics fonctionne avec des données capturées à des fréquences très élevées de 1 000 à 10 000 fois par seconde. En règle générale, les systèmes de surveillance des machines extraient les données à 1 Hz, soit une fois par seconde, a-t-il déclaré.

« Mille fois par seconde est remarquable car cela nécessite plus de capacités, de traitement et d'analyse », a déclaré Bither.

La solution de son entreprise collecte les données des différents moteurs d'une machine, puis normalise les informations sur un composant central qu'ils appellent "couple de coupe".

"Et le couple de coupe nous permet de voir l'usure d'un outil de coupe CNC", a déclaré Bither. "Et ce que cela fait, cet élément de données que nous avons rendu accessible aux machines CNC, cela nous permet de déterminer s'il y a une anomalie dans le processus d'usinage et de détecter les fissures dans l'outil, l'usure de l'outil et tout problème qui pourrait être vu dans l'opération de coupe.

"Nous pouvons soit prédire une défaillance dans certains cas, où nous commençons à voir la charge sur cet outil ou certaines anomalies dans ces données pour indiquer qu'il y a un problème, soit nous pouvons immédiatement déterminer quand une pièce est produite s'il y a un problème là où cela pourrait être une pièce de rebut.”

De l'aide pour plus que des CNC

«Nous avons commencé par la fabrication de métaux de précision, nous avons donc approfondi la création d'algorithmes autour de celle-ci qui peuvent être appliqués aux milliers de machines auxquelles nous sommes connectés. Mais nous avons également facilité la connexion aux équipements de fabrication de métaux, aux machines de soudage, au moulage par injection de plastique, à vraiment tout type d'équipement de fabrication discret », a déclaré Bither.

En outre, l'entreprise met à disposition les données qu'elle collecte. Ainsi, si un client dispose d'une équipe de scientifiques des données ou d'ingénieurs de fabrication et qu'il souhaite utiliser ces données pour vraiment examiner la ligne dans son ensemble, il peut le faire.

"C'est là que vous pouvez créer des capacités supplémentaires en plus de ce que nous proposons par défaut", a déclaré Bither. "Nous leur fournissons une plate-forme pour déployer ces algorithmes jusqu'à la périphérie où essentiellement ce qu'ils font est de prendre les données que nous avons capturées pour eux et ils enrichissent ces données, les traitent d'une manière ou d'une autre, puis les résultats de qui sont envoyés à notre plate-forme où vous pouvez créer des flux de travail pour notifier la maintenance ou la qualité ou même demander à la machine de s'arrêter."

La liste de contrôle des questions trie les fournisseurs

Les fabricants recherchent une I.A. fournisseur de solutions doit faire preuve de diligence raisonnable pour trouver la bonne solution. Il est utile de connaître les bonnes questions à poser, ont déclaré les experts de Predicttronics :

Où vos services ont-ils été utilisés auparavant ? Ont-ils été utilisés pour des applications de qualité prédictive dans la fabrication ?

Votre solution a-t-elle démontré une nette amélioration des opérations commerciales en termes de réduction des rebuts et d'amélioration de la qualité ?

Votre équipe a-t-elle des connaissances dans le domaine industriel ?

Does your solution work with both sensor/process data and quality data, and integrate both data sources?

Does your solution use machine learning? Does this include both unsupervised and supervised machine learning models?

How much data does it require for training the model?

Does it need just data from a healthy process or data from when the process was not healthy and producing scrap?

Does your solution require quality data from all parts, or can it work if quality is only measured for a subset of the parts?

Système de contrôle d'automatisation

- ST renforce l'écosystème des microcontrôleurs STM32 avec le label de qualité MadeForSTM32

- Mise en œuvre de la maintenance prédictive à l'aide de la maintenance préventive

- Le nettoyage de printemps est un jeu d'enfant grâce aux normes

- Élever les normes de qualité avec la révolution industrielle 4.0

- Améliorer la surveillance de la pollution de l'air avec des capteurs IoT

- Pour aider les projets IIoT, IIC lance Resource Hub

- Un robot effectue une chirurgie des tissus mous avec une aide humaine minimale

- Réduisez les déchets en 3 étapes simples avec la fabrication au plus juste

- Améliorer la qualité avec les robots d'ébavurage Motoman