Les entreprises d'optique devraient utiliser la fabrication hybride

Ce n'est un secret pour personne que dans le centre de New York, l'optique est une grosse affaire. La riche histoire de la région en tant que leader dans les secteurs de l'optique et de la photonique signifie que nous avons le privilège de travailler avec un grand nombre de ces entreprises.

Au fil des ans, j'ai analysé d'innombrables modèles 3D de ces entreprises. Je suis toujours impressionné par le niveau de complexité et de précision requis pour fabriquer des composants optiques internes.

La complexité est la clé

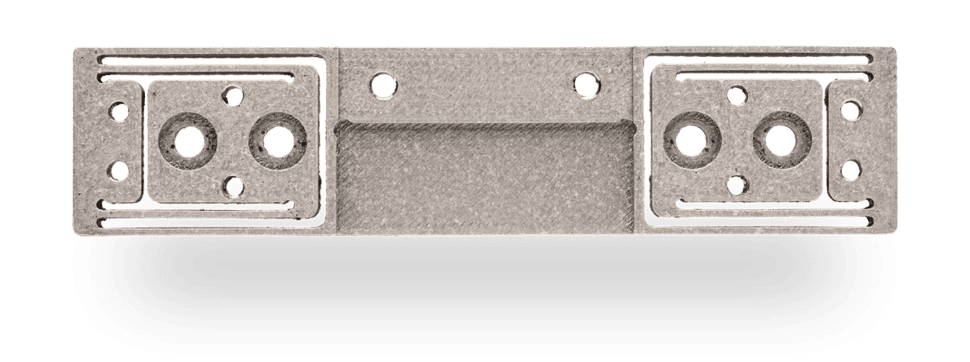

Le plus souvent, lorsque les gens pensent à l'optique, ils pensent à des lentilles transparentes de différentes formes et tailles. Cependant, les pièces les plus difficiles à fabriquer pour les entreprises d'optique ont tendance à être des composants métalliques complexes utilisés pour maintenir les lentilles dans des positions précises.

Leur complexité et leur grande précision les rendent très coûteux à usiner. Ceci est généralement accompli via un usinage CNC à 5 axes ou EDM (usinage par décharge électrique). Ces deux opérations ont tendance à être très coûteuses en termes de coûts opérationnels horaires.

Dans le cas de l'EDM, la plainte la plus courante que j'entends des ingénieurs est la lenteur douloureuse du processus. Cependant, c'est aujourd'hui le seul moyen d'obtenir une précision et une finition de surface incroyables.

Pour la production quotidienne, ces défis sont tolérés. Là où ils deviennent exceptionnellement douloureux, c'est au cours de la recherche et du développement. Les nouveaux composants métalliques deviennent un goulot d'étranglement pour le processus de prototypage en raison du temps qu'ils prennent pour être usinés en interne. Les projets finissent par être retardés – ou pire – les pièces sont sous-traitées. Lorsque les pièces sont sous-traitées, un magasin facture généralement 5 à 10 fois le coût des matières premières.

La fabrication hybride n'est pas réservée qu'à l'optique

Une solution à ces problèmes est une stratégie appelée fabrication hybride. Ce concept est tout nouveau pour de nombreux ingénieurs qui ne sont habitués qu'aux stratégies d'usinage traditionnelles.

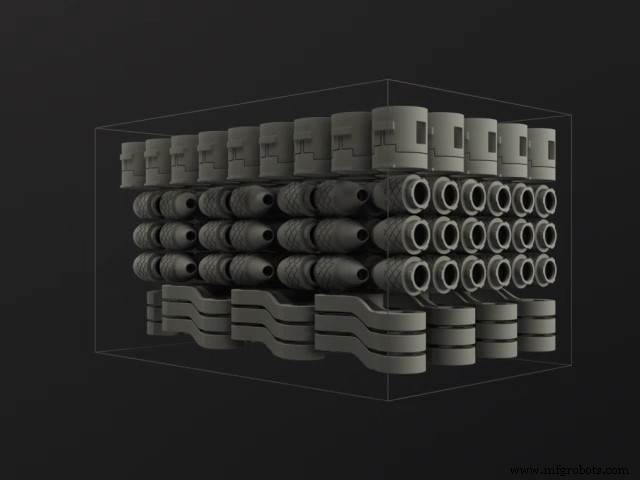

Tout d'abord, une pièce de forme proche du filet est imprimée en 3D à l'aide d'une imprimante 3D métal. Ensuite, une opération secondaire comme l'usinage 5 axes ou l'électroérosion affinera toutes les caractéristiques critiques à leurs dimensions correctes.

L'objectif global de cette stratégie est de réduire la demande de temps sur la fraiseuse 5 axes et la machine d'électroérosion. D'après les nombreuses conversations que nous avons eues avec des sociétés d'optique, le temps passé sur ces machines est précieux.

En règle générale, si une pièce prototype est en cours de fabrication, cela fait perdre du temps à l'activité de production. Il est très rare qu'une entreprise dispose d'un EDM ou d'une CNC 5 axes supplémentaire dédié au travail de prototypage.

2 GROS avantages de la réduction du temps machine

Il y a deux raisons pour lesquelles la réduction du temps machine coûteux est un gros avantage.

- Démarrage plus rapide du prototype

La plupart des entreprises avec lesquelles nous travaillons ont un délai de 2 à 10 semaines pour obtenir des pièces prototypes en interne. En raison de la complexité de tant de composants utilisés en optique, le délai de livraison est souvent encore plus long.

- Production dédiée

Peut-être êtes-vous l'une des rares entreprises à ne pas avoir besoin d'interrompre la production pour fabriquer des composants prototypes. Si oui, félicitations ! Sinon, chaque heure passée à fabriquer un prototype sur une machine 5 axes coûte de l'argent à l'entreprise et menace les délais de livraison. Le temps d'usinage sur cinq axes est généralement évalué entre 150 $ et 500 $/h.

Pour être tout à fait clair (blague sur l'optique ?), une stratégie de fabrication hybride pour fabriquer des prototypes n'aura pas de sens pour beaucoup d'industries. Cependant, il PEUT fonctionner pour des industries telles que l'optique et les dispositifs médicaux. En effet, ils nécessitent souvent des pièces métalliques relativement petites et très complexes. Le niveau de complexité exigé est la clé pour rendre cette stratégie viable.

Principaux points à retenir

La fabrication hybride qui tire parti de l'impression 3D et de l'usinage traditionnel peut accélérer les processus de prototypage. Les entreprises d'optique sont idéalement placées pour tirer parti de cette stratégie en raison de la complexité des pièces qu'elles doivent fabriquer.

Si vous souhaitez en savoir plus sur la façon dont l'impression 3D métallique peut aider à créer des composants métalliques complexes, consultez cette étude de cas d'Alpha Precision Group.

Votre entreprise produit-elle des pièces métalliques petites ou complexes ? Découvrez comment Alpha Precision Group a intégré l'impression 3D métallique pour économiser 83 % par rapport à ses coûts de fabrication standard.

Télécharger le rapportimpression en 3D

- Pourquoi les entreprises devraient-elles adopter la fabrication additive distribuée ?

- La technologie de fabrication hybride est-elle l'avenir de la fabrication additive ?

- 5 cas d'utilisation innovants pour l'impression 3D métal

- Comment réduire la consommation d'énergie dans la fabrication

- Qu'est-ce que la transformation numérique dans la fabrication ?

- Comment utiliser le suivi des lots dans la fabrication

- 3 meilleures techniques que les entreprises de fabrication de métaux utilisent sur des projets personnalisés

- Cinq raisons pour lesquelles toutes les entreprises manufacturières doivent utiliser le Big Data

- Qu'est-ce que la fabrication hybride ?