Groupes personnalisés pour améliorer la fonction des roulements à billes

Il arrive un moment où votre projet de fabrication numérique directe (DDM) implique des fonctionnalités spécifiques, en plus des pièces d'utilisation finale statiques. Une fonction peut impliquer l'utilisation de roulements à billes capturés dans des pièces FDM.

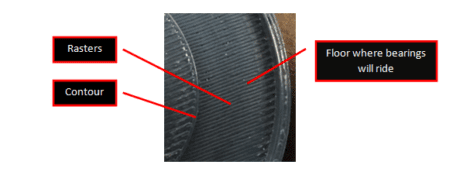

Traditionnellement, les roulements à billes sonnent et sont lisses, et lorsque ce son ou cette sensation manque, nous percevons que la pièce est endommagée. Lorsque des roulements à billes sont utilisés sur des pièces FDM ou DDM, la trame produite à partir de l'impression donnera une finition rugueuse et la perception que l'assemblage est endommagé.

Le vrai défi est de faire en sorte qu'un boîtier d'assemblage de roulements à billes en FDM sonne et se sente aussi lisse que s'ils étaient usinés, et d'accomplir cela sans opérations de finition secondaires.

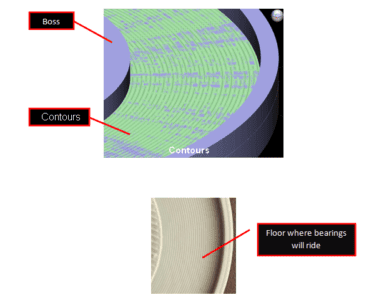

Le sol, où le roulement se déplacera, a des trames inhérentes à ce que j'appelle l'impression traditionnelle, ou communément appelée Drapeau vert.

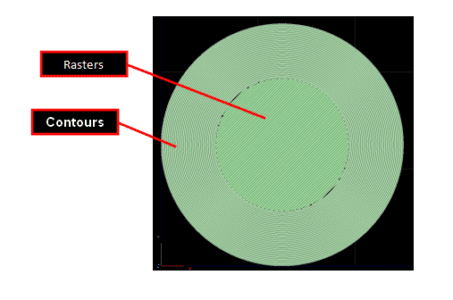

Les pièces ci-dessus ont été fabriquées numériquement sur une Fortus 380mc en ASA, et les STL ont été traitées dans le logiciel Insight, qui permet des fonctionnalités d'édition avancées, telles que les groupes personnalisés. Les groupes personnalisés offrent des fonctionnalités puissantes qui aident à transformer les trames de sol de la pièce en contours, ce qui permet de créer une surface lisse pour les roulements à billes. Remarque :Les contours sont des documents imprimés qui suivent le contour de la région, tandis que les trames remplissent l'intérieur d'un bord à l'autre.

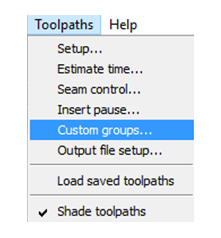

Les groupes personnalisés sont accessibles à partir des parcours d'outils dans le menu principal

Lorsqu'il est sélectionné, le menu Groupe personnalisé apparaît sur le côté droit.

Cliquez sur Nouveau et renommez Groupe1 en un nom qui vous semble significatif.

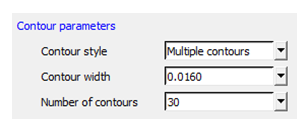

Sous Paramètres de contour, j'ai changé le style de contour du "Contour unique" par défaut en "Contours multiples". J'ai défini la largeur du contour au minimum que mon paramètre de tranche .010 permettrait. Enfin, je fixe le nombre de contours à 30.

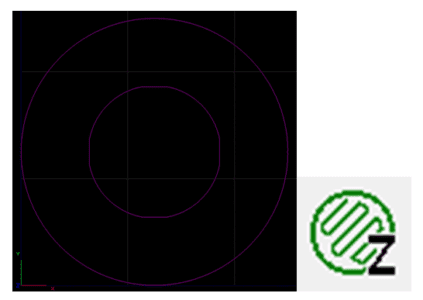

Ensuite, sélectionnez la couche ou un groupe de couches et cliquez sur Ajouter. Vos calques deviendront magenta et n'auront pas de parcours d'outil. Cliquez sur l'icône Z en bas à droite pour prévisualiser le parcours d'outil.

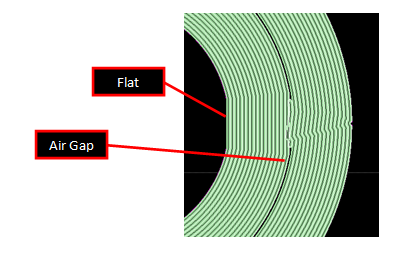

Comme vous pouvez le voir ci-dessous, certains problèmes sont causés par la conception, qui utilise une face interne plate pour empêcher la base de tourner. Il y a un espace d'air au milieu du sol où le roulement va rouler, ce qui provoquera une légère oscillation et une seule trame qui servira de frein tous les 90 degrés.

J'ai essayé de nombreuses combinaisons de paramètres de largeur de contour et de nombre de contours pour corriger les problèmes. S'en tenant à mes pistolets pour avoir la plus petite largeur de contour (estimant que cela fournirait le sol le plus lisse pour les roulements à billes), j'avais besoin de supprimer cet entrefer.

Un autre facteur permettant de surmonter les problèmes indiqués ci-dessus est le respect de l'épaisseur de paroi traditionnelle. N'oubliez pas qu'il s'agit d'une pièce DDM et que la règle de l'épaisseur de paroi uniforme ne s'applique pas. Par conséquent, la meilleure solution pour résoudre ce problème serait d'effectuer des révisions sur le modèle CAO plutôt que de le modifier dans Insight.

Après avoir effectué la révision dans SOLIDWORKS, la couche a un raster solide et prête à appliquer un nouveau groupe personnalisé. Je garderai la largeur de contour souhaitée et augmenterai le nombre de contours.

Les résultats de ces révisions sont désormais satisfaisants. Les contours sont au minimum pour ma pointe d'extrudeuse dix millièmes (.010) et j'aurai une rotation des roulements à billes plus douce et plus silencieuse. Le centre a des trames qui sont correctes, car le patron va commencer par là et le couvrir.

Bien qu'il ne soit pas aussi parfait que les pièces usinées ou moulées, notre sol à roulement à billes traité s'est avéré un succès. Le son est grandement amélioré ; le son rugueux produit à partir des trames d'origine devrait satisfaire les préoccupations des clients concernant un assemblage endommagé. La sensation est plus douce; les roulements à billes rencontreront beaucoup moins de résistance. Lorsque du poids est ajouté, le son, la sensation et la fonction donnent le feu vert à ce projet DDM.

Sans les groupes personnalisés, cette partie du produit ne pourrait jamais atteindre son plein potentiel. Les pièces FDM resteraient du domaine de l'impression ou du traitement « traditionnel ». L'un des avantages d'Insight Software est que nous n'avons pas à régler. Nous pouvons oser faire mieux. Ce n'est pas parfait, mais c'est un processus que nous pouvons créer et contrôler.

Le domaine du DDM a un grand potentiel avec une énorme récompense. Nous avons beaucoup à apprendre et à améliorer. Reste à venir :je prévois de terminer ces parties et publierai les résultats une fois terminé.

Tags :Imprimantes 3D, AMG, Roulements à billes, Groupes personnalisés

impression en 3D

- Formlabs lance une fonction d'emballage 3D mise à jour pour tous les clients Fuse 1

- Impression 3D de pinces d'injecteur de carburant personnalisées pour un robot Pick and Place

- Les groupes examinent les métriques communes pour la maintenance, la disponibilité

- Vue technique :préchargement des roulements à billes

- Les 5 meilleurs matériaux pour les roulements en plastique utilisés sur les surfaces métalliques

- TPE de qualité médicale utilisé pour le ballon thérapeutique primé

- Conseil technique Proto :poignées pour votre boîtier personnalisé

- Glissières de tiroir pour votre boîtier de montage en rack personnalisé

- Jauges de finition de surface personnalisées pour les endroits difficiles d'accès