Le nouveau réservoir de lavage offre un post-traitement plus rapide

La fabrication additive s'est rapidement développée ces dernières années. De nouveaux progrès, du développement d'imprimantes plus rapides et plus grandes aux avancées de la science des matériaux pour les nouveaux consommables, ont permis de poursuivre l'innovation et d'élargir la gamme d'applications dans la fabrication additive.

Étonnamment, un aspect de l'impression Fused Deposition Modeling (FDM) qui est resté inchangé est le processus d'élimination du matériau de support. Les pièces imprimées FDM sont composées d'un matériau modèle, tel que le thermoplastique ABS, et d'une structure de support soluble. La structure de support, généralement appelée SR20 ou SR30, est extrudée pendant la construction du modèle et fonctionne comme un échafaudage pour s'adapter à des géométries complexes et garantit que même des pièces complexes peuvent être créées de manière cohérente.

Une fois l'impression terminée, la structure de support sur une pièce imprimée en 3D est retirée en plaçant la pièce dans un bain chauffé et agité d'hydroxyde de sodium (NaOH). La pièce est laissée à tremper pendant plusieurs heures, ce qui dépend de la taille/complexité de la pièce et de la quantité de support sur celle-ci.

Pendant ce temps, le matériau de support est dissous chimiquement par l'hydroxyde de sodium tandis que les caractéristiques du modèle ABS restent. Pour les utilisateurs qui demandent un débit rapide de pièces imprimées, le processus d'assistance crée un goulot d'étranglement dans le processus.

Le vieux proverbe, « la nécessité est la mère de l'invention » est certainement applicable à cette situation. L'invention dans ce cas est un nouveau procédé d'enlèvement de support qui mélange élégamment le bain d'hydroxyde de sodium classique avec, enfin, un lave-vaisselle.

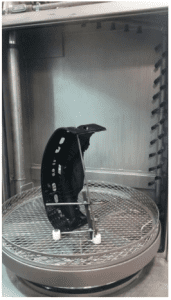

Almco est la société à l'origine du nouveau système d'élimination des supports, qui adopte l'approche traditionnelle du sodium immergé et ajoute un cycle d'essorage. La pièce n'est plus laissée à flotter dans un réservoir mais est maintenant attachée à une base en rotation continue tout en étant heurtée par de nombreuses rangées de pulvérisateurs d'hydroxyde de sodium. Ce nouveau processus de suppression de support affiche des chiffres assez impressionnants. La partie que vous voyez sur la photo ci-dessus prendrait environ 10 heures en utilisant le bain.

En utilisant le système d'Almco, il faut 90 minutes pour retirer tous les supports. Mais attendez, il y a plus - parce que la pièce tourne et ne trempe pas, elle a un temps de séchage beaucoup plus rapide.

Nous sommes toujours impatients de voir comment les nouvelles technologies aideront nos utilisateurs FDM à améliorer leur prototypage rapide global et leur fabrication additive. Nous sommes ravis qu'il existe des entreprises, telles qu'Almco, qui développent des produits pour permettre à la communauté FDM de réduire considérablement leur temps de traitement des pièces.

Étiquettes :Almco, Pièces FDM, Stratasys, Réservoir de lavage

impression en 3D

- Hyperstone :le contrôleur SSD à faible consommation offre une prise en charge fiable du flash 3D

- Logic-X lance une nouvelle marque de produits de traitement des capteurs COTS

- Timken propose un nouveau manuel de maintenance industrielle

- Life Cycle Institute propose un nouveau cours de formation des formateurs

- Un nouveau distributeur propose un approvisionnement en matériel personnalisé

- Le streaming de données ouvre de nouvelles possibilités à l'ère de l'IoT

- Le nouveau hub numérique propose un jumelage mondial de robots

- Centre de tournage vertical pour le traitement de grandes pièces

- 5 signes que vous avez besoin d'une nouvelle pièce de grue