10 utilisations intéressantes de l'impression 3D dans l'industrie des biens de consommation

L'impression 3D insuffle une nouvelle vie à une variété de produits de consommation. Alimentant les nouvelles tendances et l'innovation, la technologie crée des opportunités passionnantes pour l'avenir de l'industrie des biens de consommation.

L'industrie des biens de consommation a depuis longtemps vu les avantages de l'impression 3D dans la conception et le développement de produits grâce au prototypage rapide. Cependant, à mesure que l'impression 3D arrive à maturité et que de plus en plus de matériaux deviennent disponibles, l'industrie des biens de consommation s'ouvre aux nouvelles opportunités offertes par la technologie pour la fabrication directe.

Pour montrer comment l'impression 3D est en train de changer l'industrie des biens de consommation, voici quelques-uns des derniers exploits de l'innovation grand public qui ont été réalisés grâce à l'impression 3D.

1. Arevo dévoile le premier vélo en fibre de carbone imprimé en 3D

Les cadres de vélo en fibre de carbone sont de plus en plus populaires car les propriétés du matériau sont bien adaptées à la construction du cadre. Le matériau est solide, durable et léger, ce qui en fait une alternative très recherchée aux cadres de vélo en métal.

Cependant, les cadres en fibre de carbone présentent deux inconvénients majeurs :le matériau est extrêmement coûteux et le processus de fabrication est notoirement laborieux.

La startup Arevo de la Silicon Valley cherche à résoudre ces problèmes avec son cadre de vélo en fibre de carbone imprimé en 3D. La société a développé un procédé d'impression 3D robotique propriétaire qui utilise des filaments PEEK, renforcés de fibre de carbone continue. La tête d'impression est fixée à un bras robotique à six axes et le matériau peut être déposé en continu en faisant tourner le bras robotique. Ce procédé permet de réaliser le cadre d'un seul tenant.

Cette approche crée un cadre uniformément solide dans les trois dimensions. Cette caractéristique différencie la technologie d'Arevo de l'impression 3D à filament traditionnelle, où les pièces imprimées en 3D ont tendance à être anisotropes lors de la première impression, ce qui signifie qu'elles ne sont pas également résistantes dans toutes les directions.

Grâce à cette technologie, Arevo le dit peut produire des vélos en fibre de carbone à un coût compétitif de 300 $, par rapport aux vélos similaires fabriqués traditionnellement, dont le prix moyen se situe entre 1 000 et 2 000 $.

Bien que le vélo d'Arevo soit encore un prototype à ce stade, la startup dit qu'elle prévoit de passer rapidement à la fabrication en s'associant à des fabricants de vélos existants, rendant le vélo potentiellement disponible pour les consommateurs plus tard cette année.

L'impression 3D pourrait potentiellement ajouter une nouvelle dimension au secteur de la fabrication de vélos. Une poignée de fabricants de vélos spécialisés explorent déjà les avantages de l'impression 3D, notamment des pièces de cadre en acier inoxydable et en titane de la société britannique Reynolds et des composants de vélo personnalisés de la marque de composants internes de Pinarello, MOST.

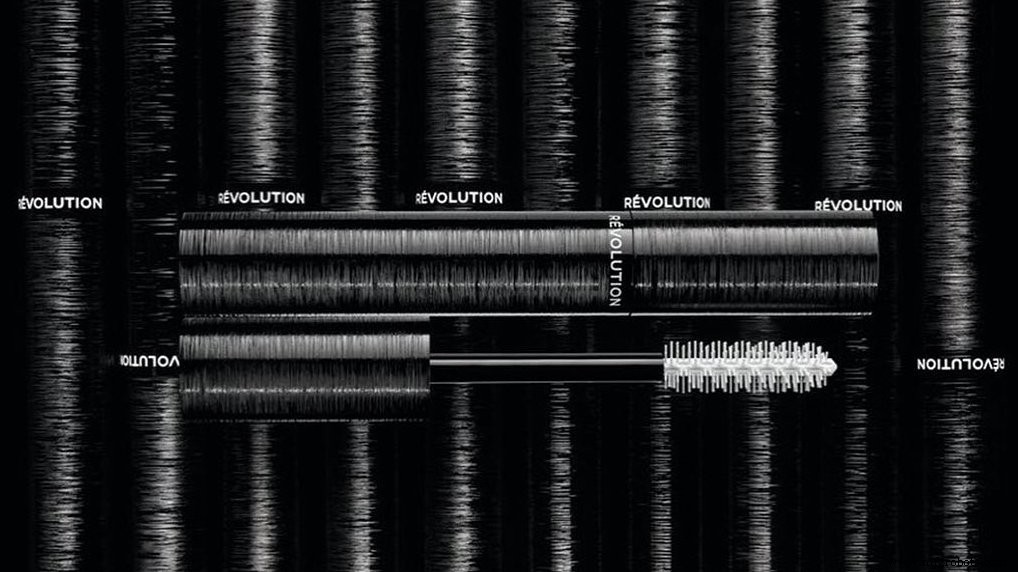

2. La brosse à mascara imprimée en 3D de Chanel

Dans l'industrie de la beauté, l'impression 3D commence à trouver sa place dans la production de masse. La marque française de haute couture, Chanel, est une entreprise démontrant le potentiel de l'impression 3D pour l'industrie, ayant lancé la première brosse à mascara imprimée en 3D au monde en 2018.

Le Révolution Volume La brosse à mascara a été créée en collaboration avec Erpro Group en utilisant le frittage sélectif au laser (SLS), une technologie d'impression 3D qui utilise un faisceau laser pour fusionner des couches de poudre de polyamide pour créer une pièce. Grâce à cette technologie, Chanel serait capable de produire jusqu'à 50 000 pinceaux par jour.

L'impression 3D a permis à Chanel d'itérer la conception du pinceau à travers plus de 100 prototypes, un exploit qui ne serait pas possible grâce aux techniques de moulage traditionnelles.

Au coût de 35 $, la brosse comporte des microcavités, qui peuvent absorber une plus grande quantité de mascara que les brosses précédentes. Le bénéfice? Les utilisateurs de la brosse n'ont pas à replonger la brosse dans le tube de mascara pour ajouter une autre couche à leurs cils.

De plus, les mèches individuelles d'une brosse ont une texture granuleuse, augmentant leur surface et améliorant la répartition du mascara sur les cils.

L'industrie de la mode et de la beauté n'est encore qu'à la pointe de l'iceberg en termes d'exploration du potentiel de l'impression 3D. Cela dit, les maisons de couture et les designers commencent déjà à expérimenter la technologie, créant des formes et des designs innovants. De plus, l'impression 3D est largement utilisée pour créer des bijoux et des accessoires exclusifs.

Dans de nombreux cas, l'impression 3D dans l'industrie de la beauté et de la mode est encore utilisée pour les produits de luxe. Pourtant, l'exemple de Chanel suggère que l'impression 3D a un grand potentiel pour se développer dans les domaines de la production de masse.

3. Carbon et Riddell s'associent pour créer des doublures de casque imprimées en 3D

Carbon a fait sensation en 2017 en annonçant son partenariat avec Adidas pour produire des semelles intermédiaires imprimées en 3D pour les chaussures Futurecraft 4D de la marque de vêtements de sport.

Maintenant, la startup Licorne a annoncé qu'elle s'est associée au fournisseur d'équipement de football américain, Riddell, pour imprimer en 3D des doublures de casque personnalisées.

À l'aide de l'imprimante 3D L1 récemment dévoilée par Carbon, les sociétés ont créé une doublure de casque personnalisée imprimée en 3D pour le modèle de casque SpeedFlex Precision Diamond de Riddell. Les doublures sont des éléments importants à l'intérieur du casque et conçues pour protéger la tête des commotions cérébrales et des blessures.

La doublure de chaque casque a été personnalisée grâce au processus de balayage de la tête Precision-Fit et d'ajustement du casque de Riddell.

En utilisant des techniques de simulation et d'optimisation, il a été possible de fabriquer le liner à partir de plus de 140 000 entretoises individuelles, en utilisant un matériau élastomère résistant aux chocs. Le résultat :une doublure en treillis capable de réduire les forces d'impact tout en offrant un ajustement et un confort excellents pour les athlètes.

Riddell n'est pas la seule entreprise à avoir découvert les avantages de l'impression 3D pour les casques. Plus tôt cette année, la startup technologique basée à Londres Hexo Helmet a lancé ses casques de vélo personnalisés imprimés en 3D, fabriqués à partir de SLS et de nylon. par exemple - et créer de nouvelles structures cellulaires avec une résistance aux chocs plus élevée et un poids plus léger rend l'impression 3D bien adaptée à la fabrication de casques et autres casques de protection.

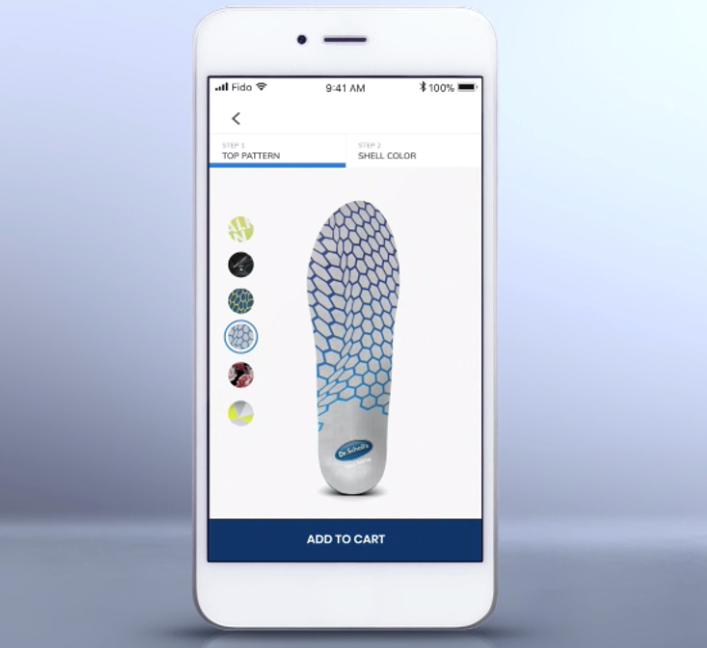

4. Dr. Scholl's produit des semelles intérieures personnalisées imprimées en 3D

Dr. Scholl's est une autre grande marque de chaussures qui renforce la tendance à la personnalisation de masse grâce à l'impression 3D. Récemment, la société s'est associée à la société de technologie Wiivv pour fabriquer des inserts personnalisés imprimés en 3D.

À l'aide de la technologie Wiivv Fit, Dr Scholl's propose une application de personnalisation, qui crée un scan précis des pieds d'un client. Pour garantir le succès de l'analyse, les clients doivent prendre quelques photos de leurs pieds sous différents angles.

La technologie de numérisation au sein de l'application créera ensuite des semelles intérieures personnalisées, basées sur 400 points de cartographie de chaque pied. Grâce à ce processus, qui prend moins de cinq minutes, les inserts peuvent être conçus pour assurer un ajustement personnalisé pour chaque client.

Une fois la conception 3D générée, les semelles intérieures personnalisées sont imprimées en 3D et livrées au client porte dans les 14 jours, au coût de 99 $. De plus, les consommateurs peuvent utiliser l'application pour ajouter différents modèles à la semelle intérieure imprimée en 3D qui correspondent à leurs préférences personnelles.

Cet exemple de Dr. Scholl's est un autre exemple de la façon dont l'impression 3D fait de bons progrès dans le l'industrie de la chaussure, notamment parce qu'elle ouvre la possibilité d'une personnalisation rentable. Aux côtés de Dr Scholl's, de grands géants de la chaussure tels qu'Adidas, Nike et New Balance utilisent déjà la technologie pour le prototypage et la fabrication directe.

Avec les progrès des technologies de numérisation 3D et d'impression 3D, la production en série de chaussures sur mesure pourrait devenir la nouvelle norme dans l'industrie le plus tôt possible.

5. Les lunettes imprimées en 3D de Specsy

Bien que cela puisse surprendre, les lunettes imprimées en 3D sont une application en croissance rapide de la technologie. Selon un récent rapport de SmarTech, l'impression 3D devrait créer une opportunité de 3 milliards de dollars au cours des dix prochaines années.

L'un des principaux moteurs d'une telle adoption de la technologie dans ce secteur vertical est une personnalisation accrue, en particulier lorsqu'elle est associée aux technologies de numérisation.

La société canadienne Specsy est un excellent exemple de la façon dont les fabricants de lunettes peuvent exploiter l'impression 3D pour créer des lunettes uniques.

Specsy fournit aux professionnels de la vue une application prête à l'emploi qui utilise les technologies de réalité augmentée et de numérisation 3D. Sa plateforme basée sur le cloud permet aux opticiens de concevoir des montures personnalisées en magasin. L'application utilise des scans 3D du visage pour permettre aux patients de concevoir des cadres sur une image en direct de leur visage.

Une fois la conception confirmée, l'entreprise fabrique des cadres à l'aide d'un certain nombre d'imprimantes 3D multicolores internes. Le processus d'impression prend environ 8 heures, après quoi les montures passent trois jours à être assemblées et inspectées à la main.

Avec cette approche, les professionnels de l'optique ont la possibilité d'offrir une monture vraiment personnalisée, adaptée au patient préférences et spécifications esthétiques.

À l'avenir, Specsy a les yeux fixés sur l'offre de montures en métal personnalisées en plus des montures en plastique que la société fournit actuellement.

Bien que Specsy ne soit qu'un exemple, sa plate-forme de lunettes numériques personnalisées offre un aperçu de la façon dont la technologie va révolutionner le domaine optique en supprimant toute restriction concernant la taille, la forme, le style et l'ajustement des montures en verre.

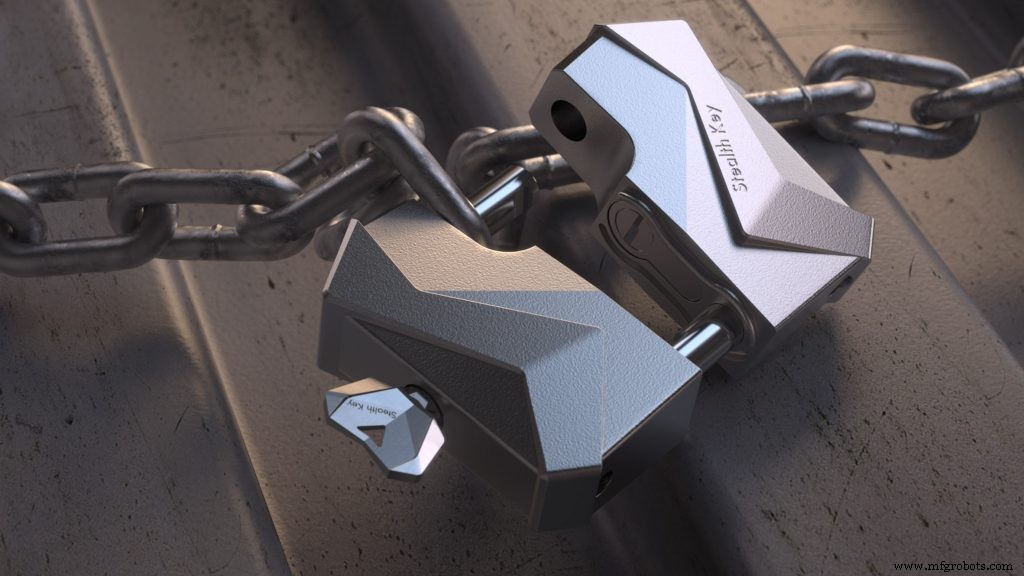

6. UrbanAlps annonce "la première clé Stealth imprimée en 3D en métal"

Quel rôle jouera l'impression 3D dans le monde des solutions de sécurité mécanique ? Alors que l'impression 3D avec des polymères est utilisée depuis longtemps pour la fabrication de produits de consommation, l'impression 3D métal fait tout juste son entrée sur le marché de la consommation.

UrbanAlps est une entreprise suisse spécialisée dans les solutions de sécurité high-tech dans le domaine des serrures et clés mécaniques. UrbanAlps a récemment rapproché l'impression 3D en métal des consommateurs avec sa clé Stealth unique et brevetée, qui, selon lui, est la première clé imprimée en 3D en métal au monde.

La société a récemment clôturé en février un tour de table de 2,5 millions de dollars de série A, lui permettant d'aller de l'avant avec la production de son système de clé et serrure.

La clé a été conçue dans le laboratoire d'ingénierie de pointe de l'entreprise à Zürich, qui utilise des techniques d'impression 3D métalliques de pointe telles que la fusion sélective au laser (SLM). En exploitant les poudres SLM et de titane, l'entreprise est en mesure de créer un lot de clés complexes et uniques en leur genre avec un niveau élevé de sécurité de duplication de clés.

Le système Stealth Key se compose d'un clé mécanique et une serrure. La conception et la forme sophistiquées de la clé recouvrent le mécanisme de déverrouillage, garantissant qu'elle est cachée à l'intérieur. Ce codage interne caché rend la clé impossible à scanner et à copier.

La clé comporte également un cylindre complémentaire, capable de lire les mors internes de la clé et d'ouvrir la serrure. Le cylindre est résistant à la coupe, au perçage, au sciage et aux torches à haute température.

A côté des éléments de sécurité, UrbanAlps couvre également l'aspect personnalisation. Les clients peuvent choisir entre deux tailles de clé et six options de couleur pour les touches, ainsi qu'ajouter des gravures de logo personnelles.

Une paire de clés furtives et un mécanisme de serrure à cylindre coûtent environ 200 $, ce qui n'est peut-être pas l'option la moins chère du marché. Cependant, avec la sécurité supplémentaire qu'elle apporte, la clé furtive peut devenir une nouvelle norme de l'industrie en matière de sécurité.

7. Ensemble audio de DEEPTIME imprimé en 3D à partir de sable

« Nous faisons du son avec du sable » est le slogan de DEEPTIME, un studio de design tchèque spécialisé dans les produits audio. Notamment, la société a récemment dévoilé le premier ensemble audio disponible dans le commerce, dont les haut-parleurs ont été imprimés en 3D à partir de sable.

La technologie Binder Jetting faisait partie intégrante de la conception des haut-parleurs et de ses enceintes de sable. L'utilisation innovante de cette technologie permet aux boîtiers d'être fabriqués en une seule pièce, créant une forme lisse et organique sans aucune fente, ligne ou boulon visible.

Tous les composants du système audio, y compris le l'électronique, les bagues de commande et les connecteurs sont fabriqués et conçus sur mesure par DEEPTIME - ce qui explique en partie le prix élevé de 3141,59 € (3 562,72 $) pour l'ensemble.

Cependant, les audiophiles apprécieront les formes organiques des haut-parleurs qui ont été conçus pour améliorer la qualité sonore.

De même, nous avons également vu le projet Aleph1 explorer les possibilités de l'impression 3D pour la conception d'enceintes. Cependant, au lieu du jet de liant, le designer Boaz Dekel a utilisé le jet de matériau pour produire une conception en spirale d'un haut-parleur, semblable au système de DEEPTIME.

Bien que les deux cas d'utilisation démontrent une application innovante de l'impression 3D, il est peu probable que la technologie aille au-delà des ensembles audio de luxe et en édition limitée de si tôt.

Cela dit, les exemples ci-dessus montrent que l'impression 3D est capable de repousser les limites des conceptions d'audioset conventionnelles. À l'avenir, nous verrons plus de designers présenter leur point de vue sur les haut-parleurs imprimés en 3D, faisant des haut-parleurs aux formes complexes une partie de notre vie quotidienne.

8. SmileDirectClub imprime en 3D les aligneurs dentaires

SmileDirectClub est une startup américaine fondée en 2014 dans le but de fournir une solution plus rentable pour effacer les gouttières - des dispositifs orthodontiques en plastique transparents utilisés pour ajuster les dents.

La société a choisi l'impression 3D comme moyen abordable de fabriquer des aligneurs invisibles personnalisés, en utilisant des plastiques sans BPA.

Le processus d'impression 3D commence lorsque les clients prennent des moulages de leurs propres dents à l'aide d'un kit d'impression à domicile, qu'ils renvoient ensuite par la poste avec des photos téléchargées numériquement. SmileDirectClub les envoie à un professionnel dentaire qui créera un plan de retenue. Une fois confirmé, l'entreprise imprime en 3D et envoie au client son jeu d'aligneurs.

Cela se traduit par des gouttières beaucoup moins chères — dans ce cas, 60 % moins chères que les gouttières invisibles traditionnelles, selon SmileDirectClub.

SmileDirectClub affirme qu'il travaille avec un réseau de plus de 225 dentistes et orthodontistes agréés qui aident à guider le processus. Bien qu'il soit avancé que de tels soins orthodontiques à distance peuvent comporter certains risques, SmileDirectClub a connu un énorme succès, avec plus de 300 000 personnes ayant déjà bénéficié d'une solution de redressement des dents plus abordable.

9. Manches de rasoir personnalisés imprimés en 3D par Gillette

La réalité du paysage de la consommation d'aujourd'hui est que les consommateurs exigent des expériences personnalisées et personnalisées. En réponse, un nombre croissant d'entreprises de consommation reconnaissent la valeur de l'impression 3D pour faire de la personnalisation de masse une réalité.

La marque de soins personnels, Gillette, en est un exemple, ayant récemment lancé sa plateforme Razor Maker™.

Grâce à ce projet, Gillette vise à offrir à ses clients les rasoirs qui conviennent le mieux à leur budget, leur look, leur couleur et leur style.

Gillette pilote la plateforme en partenariat avec le fabricant d'imprimantes 3D de bureau, Formlabs. Les clients peuvent choisir parmi 48 options de conception pour commander des poignées de rasoir personnalisées, qui seront produites à l'aide de la stéréolithographie (SLA) et expédiées dans un délai de 2 à 3 semaines. Avec SLA, les résines liquides sont durcies par une lumière UV, créant des objets solides avec un aspect lisse et détaillé.

Pour la personnalisation de masse des manches de rasoir Gillette, l'impression 3D offre de nombreux avantages. Tout d'abord, il n'y a pas d'investissement initial dans l'outillage, car la technologie ne nécessite qu'un fichier 3D numérique et une imprimante 3D pour produire un lot de poignées. Cela rend la production à faible volume de conceptions complexes rentable. Parallèlement, la liberté de conception offerte par l'impression 3D permet aux consommateurs de profiter de poignées entièrement personnalisées.

10. L'application de personnalisation de MINI propose des accessoires imprimés en 3D pour les clients

MINI, la marque automobile britannique de BMW, a lancé un service de personnalisation d'impression 3D, MINI Yours Customised, pour ses clients en 2018.

Grâce à ce service, les clients peuvent choisir parmi une liste de différents motifs et finitions, ajoutez du texte ou choisissez parmi une petite sélection de paysages urbains pour personnaliser des pièces de voiture telles que des poignées de porte ou des parties de la plaque latérale.

Les conceptions personnalisées des composants sont ensuite imprimées en 3D à la demande par MINI et peuvent également être peintes en couleurs, notamment en blanc, rouge, noir et argent.

Pour fabriquer les pièces, MINI utilise des installations d'impression 3D professionnelles, disponibles grâce aux partenariats stratégiques de BMW avec des sociétés comme Carbon, EOS et HP. Après la soumission de la conception requise, les pièces personnalisées sont prêtes dans les quatre semaines.

Actuellement, MINI est un pionnier dans le domaine de l'utilisation de l'impression 3D pour la personnalisation des voitures. À l'avenir, nous verrons probablement davantage d'autres constructeurs automobiles lancer des projets de personnalisation, offrant aux clients une plus grande liberté quant à l'apparence de leurs véhicules.

Personnalisez et innovez avec l'impression 3D

Dans l'industrie des biens de consommation, les fabricants sont toujours à la recherche de moyens de fournir des services et des produits plus centrés sur le client et de manière rentable. L'impression 3D est une technologie vitale pour faire de cette opportunité une réalité.

La technologie permet de développer de nouveaux produits de consommation innovants qui seraient autrement irréalisables avec les approches de fabrication et les modèles commerciaux traditionnels. Les entreprises peuvent innover plus rapidement, expérimenter de nouvelles conceptions et satisfaire les besoins de personnalisation des clients.

Avec un tel éventail de possibilités, l'impression 3D est définitivement en train de devenir une technologie de base dans l'industrie, annonciatrice d'une nouvelle ère de produits de consommation personnalisés et uniques.

impression en 3D

- 4 façons dont l'impression 3D transforme l'industrie médicale

- Le secteur de la construction est-il prêt pour l'impression 3D ? (Mise à jour 2020)

- 5 façons dont l'impression 3D peut transformer l'industrie électronique

- Impression 3D :10 façons de transformer le secteur de la construction

- Comment l'impression 3D est utilisée dans l'industrie de la fabrication de moules

- 5 façons dont l'impression 3D change l'industrie automobile

- Vue d'ensemble des grues utilisées dans l'industrie du bois

- Le meilleur équipement minier utilisé dans l'industrie minière

- Qu'est-ce que l'industrie de l'imprimerie ?