Entretien :Dr Billy Wu de l'Imperial College de Londres

Aujourd'hui, sur le blog, nous nous asseyons avec le Dr Billy Wu de l'Imperial College pour discuter des applications de l'impression 3D dans la recherche et l'éducation, de la façon dont les étudiants de l'Imperial transforment leurs prototypes imprimés en 3D en opportunités commerciales et de la nouvelle méthode d'impression métallique révolutionnaire de son équipe.

Y a-t-il eu un moment précis où vous avez décidé que l'impression 3D était quelque chose que vous vouliez poursuivre ?

Je suis conférencier à la Dyson School of Design Engineering ici à l'Impériale. En fait, je suis ici depuis 12 ans, depuis mon premier cycle. Je suis maintenant en ingénierie de conception, mais j'ai commencé en ingénierie mécanique, donc ma formation consistait essentiellement à apprendre à fabriquer des choses sur le laminoir, le tour et des technologies similaires. Nous avons appris la joie des bons dessins techniques, des tolérances, etc.

Quand je faisais mon doctorat, c'était assez expérimental, donc j'ai dû fabriquer beaucoup de composants pour les plates-formes et ainsi de suite. Bien que je puisse les fabriquer en métal, il était beaucoup plus facile de les imprimer en 3D. C'est à cette époque que le prix des imprimantes 3D avait baissé, et je n'avais pas toujours besoin que les choses soient en métal, donc pour moi, c'était une technologie beaucoup plus facile à utiliser en termes de vitesse de production. C'est quelque chose qui m'a marqué, et maintenant que nous donnons un cours de conception ici à Imperial, l'accent est mis sur la fabrication le plus rapidement possible.

L'éthique de « fail fast » est bonne ! Vous pouvez passer plusieurs semaines à fabriquer un composant pour découvrir que ce n'est pas celui que vous voulez, donc pouvoir fabriquer extrêmement rapidement était extrêmement attrayant pour la recherche et l'enseignement.

Depuis, nous avons augmenté nos capacités d'impression 3D. Nous avons une gamme d'imprimantes 3D plastique que nous utilisons avec les étudiants, notamment des machines à jet de FDM et de polymère, ainsi que des imprimantes plus exotiques, comme des imprimantes 3D composites capables d'imprimer en fibre de carbone. Nous gérons également une installation de fabrication additive métallique pour la recherche de haut niveau, telle que la fabrication de composants pour implants orthopédiques médicaux, de composants aérospatiaux, etc.

Comment êtes-vous passé de l'utilisation de l'impression 3D uniquement pour vos propres recherches à son utilisation avec des étudiants de toute l'université ?

L'une des choses que j'aide à gérer ici à l'Imperial est l'Imperial College Advanced Hackspace. L'un des problèmes initiaux de l'impression 3D pour les étudiants était la barrière à l'entrée. Si un étudiant avait une idée et voulait créer un prototype, il était très difficile d'entrer dans l'atelier si cela ne faisait pas partie de son programme ou de son programme. Nous voulions faire tomber ces barrières, nous avons donc lancé notre Hackspace, qui a permis à tout étudiant de l'Impériale d'accéder à nos capacités de fabrication, de manière totalement gratuite. Depuis, c'est vraiment parti. Le collège y a apporté et nous permet de développer nos capacités, comme ils en ont vu le résultat.

Nous organisons également un master conjoint avec le Royal College of Art appelé Innovation Design Engineering (IDE). Dans ce cours, environ 60 % des étudiants créent leur propre entreprise dérivée. Ils ont une idée géniale, ils la prototypent, puis la présentent à des endroits comme le Venture Capitalist Challenge, qui ressemble à un concours Dragons' Den, ou réalisent un projet Kickstarter.

Le collège a vraiment vu la valeur de la fabrication rapide, et c'est pourquoi ils y ont investi de plus en plus.

À quoi ressemble la courbe d'apprentissage lorsque les élèves essaient cela pour la première fois, en particulier lorsqu'il s'agit de rendre leurs fichiers imprimables ?

Cela dépend à qui vous parlez. Certains étudiants ont une grande expérience de la CAO, mais conçoivent toujours des composants en gardant à l'esprit la fabrication traditionnelle. Ce qui me frustre, c'est quand des étudiants viennent me voir et veulent imprimer, par exemple, un cube. Ils n'ont pas tout à fait réalisé qu'ils peuvent faire toutes ces autres choses avec la technologie. Pour le moment, il est simplement considéré comme un remplacement à l'identique de la fabrication traditionnelle, ce qui signifie que nous ne tirons pas le meilleur parti de la technologie.

Si vous voulez une véritable percée dans la fabrication additive, vous devez concevoir pour la fabrication additive. Vous pouvez utiliser des algorithmes d'optimisation, où vous pourriez dire « J'ai besoin d'un composant pour maintenir ces deux choses ensemble à ces deux points. Créez-moi une structure qui supporte la charge et qui soit aussi légère que possible ». Nous faisons beaucoup de conception assistée par ordinateur comme celle-ci ici, où nous laissons l'ordinateur décider de la forme d'un composant, plutôt que de dire (par exemple) :« Je vais avoir une ébauche de 10 degrés sur ce composant parce que je pense que ça a l'air juste ». Un ordinateur peut arriver à une solution qui n'est pas intuitive, car il essaie des millions d'options avant d'identifier la meilleure.

On dit souvent que l'impression 3D accélère le processus de fabrication. Bien que cela accélère la fabrication proprement dite, le pré-traitement peut en fait prendre beaucoup de temps, donc si vous pouvez obtenir un ordinateur pour le faire pour vous, c'est moins cher et beaucoup plus efficace.

Depuis le lancement de l'impression 3D chez Imperial, quelles ont été les véritables réussites que vous avez vues ?

Un projet qui était très cool consistait à développer un nouveau processus d'impression 3D. Le concept était que si vous allez dans un endroit éloigné (disons, la lune !) et que vous voulez fabriquer quelque chose, vous ne voulez pas transporter des briques avec vous - vous voulez utiliser les ressources locales. L'un de nos étudiants IDE, Markus Kayser, a conçu ce qu'on appelle un « sinterer solaire » à cet effet lorsqu'il est allé au Sahara. Cette imprimante était essentiellement une boîte avec une grande lentille optique qui concentrait la lumière du soleil sur un point spécifique qu'il pouvait utiliser pour faire fondre le sable. En déplaçant ce point, il pourrait utiliser le sable pour imprimer efficacement du verre en 3D, lui permettant de fabriquer des objets comme des bols, des œuvres d'art… Vous pourriez même en faire des bâtiments !

On parle souvent d'économie circulaire, où nous réutilisons nos déchets, et l'impression 3D a un grand rôle à jouer là-dedans, notamment avec l'utilisation de ressources locales. Si vous développez une mine, par exemple, et que vous imprimez en 3D le bâtiment dont vous avez besoin, cela a plus de sens que d'expédier les matériaux vers un emplacement éloigné. Il s'agit aussi de réutiliser les matériaux disponibles. Je dirige un groupe de recherche ici où nous essayons de développer de nouveaux types d'impression 3D avec cela comme l'un des objectifs à long terme. Nous faisons beaucoup avec le frittage laser direct du métal, à l'aide d'un Renishaw AM250, mais nous voulons que l'impression sur métal soit davantage destinée aux consommateurs, donc un autre type de technologie est nécessaire.

Nous venons de publier un article sur un nouveau type d'imprimante 3D en métal qui est similaire à une machine FDM, il peut donc s'agir d'une unité de bureau. Le processus est similaire à la galvanoplastie, où une tension est appliquée dans une solution de placage, déplaçant le métal dans le bain sur un objet. Ce processus existe depuis des décennies, nous savons donc comment déposer les métaux à température ambiante très facilement. Ce que nous avons fait, c'est prendre une seringue, la remplir avec la solution de placage (du sulfate de cuivre dans ce cas) et l'utiliser comme imprimante 3D, en manipulant le métal dans la structure souhaitée. L'avantage de ceci est qu'il est additif - car vous pouvez imprimer des structures métalliques en activant et désactivant le potentiel - mais il est également soustractif, car en basculant le potentiel du positif au négatif, vous pouvez réellement corroder le métal dans la solution pour aller plus loin. façonner la pièce.

J'utilise toujours l'exemple selon lequel si vous alliez dans l'espace, vous voudriez imprimer une clé en 3D, mais vous voudriez également pouvoir réutiliser ce matériau. Avec notre méthode, en inversant le potentiel, le matériau retourne simplement dans la solution, il peut donc être réutilisé. Cela crée une économie circulaire, où les déchets peuvent être réutilisés.

Ce procédé nous permet également d'utiliser plusieurs matériaux (cuivre, nickel, etc.) afin de pouvoir commencer à imprimer des circuits électroniques ou des dispositifs tels que des capteurs. Je pense qu'avec l'impression 3D, la prochaine étape est d'y ajouter un peu d'intelligence. Par exemple, je pense que nous verrons des gens imprimer des pièces avec des éléments comme des capteurs de contrainte à l'intérieur, donc si vous n'êtes pas sûr de la façon dont une pièce est chargée, le capteur vous dira quand elle est proche de la défaillance et doit être remplacée. Un autre exemple serait une vanne conçue pour évacuer l'eau dans des espaces comme une serre, où elle s'ouvre automatiquement si la température devient trop élevée. En d'autres termes, nous intégrons la fonctionnalité dans les matériaux et les composants commencent à devenir intelligents !

Je pense que lorsque les outils de conception deviendront plus avancés, nous commencerons à concevoir non seulement des objets 3D, mais des objets 4D comme celui-ci qui évoluent avec le temps.

Avec toutes ces nouvelles technologies en développement, comment voyez-vous les choses évoluer dans l'industrie au cours des prochaines années ?

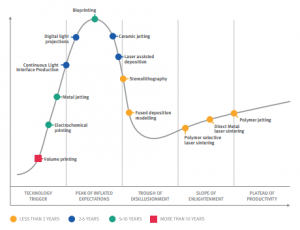

L'un des risques de l'impression 3D est que les gens regroupent toutes les technologies, alors qu'en fait, il existe une diversité considérable. Si nous considérons les nouvelles technologies d'impression 3D à la lumière du cycle de battage médiatique de Gartner, nous sommes toujours au "pic des attentes exagérées" où tout le monde est enthousiasmé par les possibilités, juste avant d'entrer dans le "creux de la désillusion".

FDM et SLS ont suivi ce processus, où les gens voulaient tout imprimer en 3D, pour se rendre compte que les technologies ne pouvaient pas rivaliser avec le moulage par injection. Mais finalement, nous avons réalisé que nous pouvions imprimer les outils de moulage et les accessoires, ce qui est logique, car ceux-ci coûtent beaucoup d'argent à fabriquer. Lorsque cela se produit, nous atteignons le « plateau de la productivité », où la technologie devient vraiment utile.

Je pense que différentes technologies d'impression 3D se trouvent à différents points de cette courbe. Des technologies comme FDM, SLS et DMLS approchent déjà de ce « plateau de productivité », mais j'ai l'impression que d'autres, comme la bioimpression, sont trop médiatisées. Cependant, je pense qu'ils finiront par trouver des applications de niche où ils peuvent offrir une valeur réelle et réellement faire une réelle différence.

http://www.imperial.ac.uk/design-engineering/

impression en 3D

- Questions/réponses pour l'entretien avec les praticiens AWS

- Questions/réponses sur l'entretien avec les développeurs Azure

- Questions/réponses pour l'entretien d'un ingénieur Azure Devops

- Questions/réponses pour l'entretien avec l'administrateur Azure

- Entretien avec un expert :professeur Neil Hopkinson, directeur de l'impression 3D chez Xaar

- Entretien avec un expert :Philip Cotton, fondateur de 3Dfilemarket.com

- Entretien :Dr Richard Buswell de l'Université de Loughborough

- Entretien avec un expert :Dr Alvaro Goyanes de FabRx

- CTV News Story