Les thermoplastiques en quête de gain de poids dans l'aérospatiale

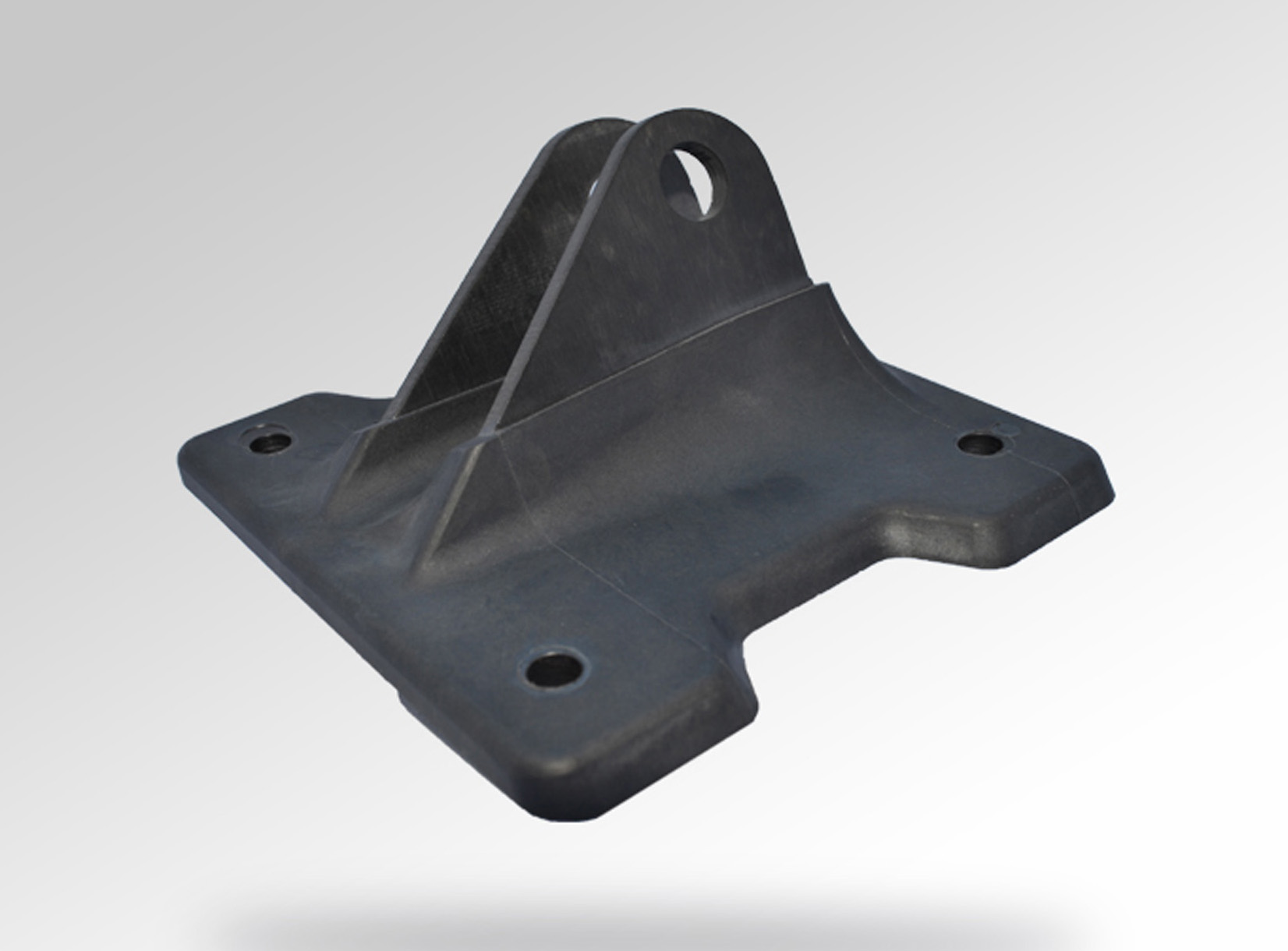

Le support de bac de stockage avion développé par Victrex, Tri-Mack et Safran Cabin intègre deux inserts en fibre de carbone/PAEK surmoulés avec une résine PEEK. Le résultat a été une réduction de masse de 50 %, une réduction des coûts de 20 % et une amélioration substantielle du rapport achat/vol. Origine | Victrex

Lorsqu'il s'agit de convertir des aérostructures métalliques en thermodurcissable composites, la plupart des fruits à faible pendaison - structures d'aile, de fuselage et de queue - ont été cueillis. Dans les avions de nouvelle génération, les composites thermoplastiques joueront également un rôle majeur dans les grandes structures. En attendant, cependant, des opportunités de conversion sont disponibles aujourd'hui pour les thermoplastiques.

L'une de ces pièces est d'un type rarement vu, mais très important :les supports porteurs intérieurs. Ce sont les supports (actuellement en aluminium, en acier inoxydable et en titane) qui fixent les cloisons, les toilettes, les cuisines et les bacs de rangement des bagages au plancher et au fuselage d'un avion. Ces supports sont disponibles dans une variété de formes et de tailles, en fonction de ce qui est fixé. A elles seules, ces supports ne pèsent pas grand-chose. Mais, parce que chaque avion consomme des centaines de supports, le poids total est substantiel.

Le spécialiste des intérieurs d'avions Safran Cabin (Huntington Beach, Californie, États-Unis) l'a reconnu et s'est récemment tourné vers le spécialiste des composites thermoplastiques Victrex (Thornton Cleveleys, Royaume-Uni) et le fabricant Tri-Mack Plastics Manufacturing (Bristol, RI, États-Unis) pour convertir un bac de stockage en aluminium. support de cabine à un nouveau design fabriqué avec du ruban unidirectionnel (UD) en fibre de carbone/polyaryléthercétone (PAEK) VICTREX AE 250 surmoulé avec du polymère VICTREX PEEK (polyétheréthercétone) 150CA30.

Test physique du support surmoulé. Origine | Victrex

Le support comporte une base rectangulaire avec deux inserts verticaux dépassant du centre de la base. La base a un trou moulé à chaque coin pour accueillir les attaches; chaque insert a également un trou près de son sommet, pour accueillir les broches de fixation et autre matériel. L'insert est fabriqué avec le matériau fibre de carbone/PAEK; la base est surmoulée avec la résine PEEK.

Victrex et Tri-Mack, en collaboration avec Safran Cabin, ont fourni les matériaux, l'optimisation de la conception des pièces, l'expertise en matière de traitement et d'outillage nécessaires pour réaliser les caractéristiques de conception et répondre aux paramètres de performance clés. Safran Cabin a apporté son expertise en matière de conception et de fabrication pour garantir l'applicabilité dans les environnements de service et de certification aérospatiaux.

Tim Herr, directeur de l'aérospatiale chez Victrex, explique que les inserts sont fabriqués avec une machine Fiberforge Dieffenbacher (Windsor, Ontario, Canada), qui pose des rubans en fibre de carbone/PAEK UD pour construire un stratifié. Ce stratifié est consolidé à la presse, rogné sur les bords puis découpé au jet d'eau pour réaliser les inserts. Lors de la découpe au jet d'eau, chaque insert est festonné à sa base pour créer une surface de verrouillage mécanique lors du surmoulage.

Les inserts sont ensuite placés dans un outillage, suivi d'un surmoulage par injection du PEEK. « Lorsque nous surmoulons », explique Herr, « nous créons une liaison très solide entre l'insert composite PAEK et le matériau PEEK moulé par injection. » La clé de ce catalyseur, dit Herr, est la combinaison unique de PAEK et PEEK. Le PAEK, note-t-il, a une température de procédé d'environ 40 °C inférieure à celle du PEEK. Ce delta de température facilite une liaison intime et durable entre les deux parties. « Sans l'invention du PAEK », affirme Herr, « un moulage hybride de ce type aurait été impossible. »

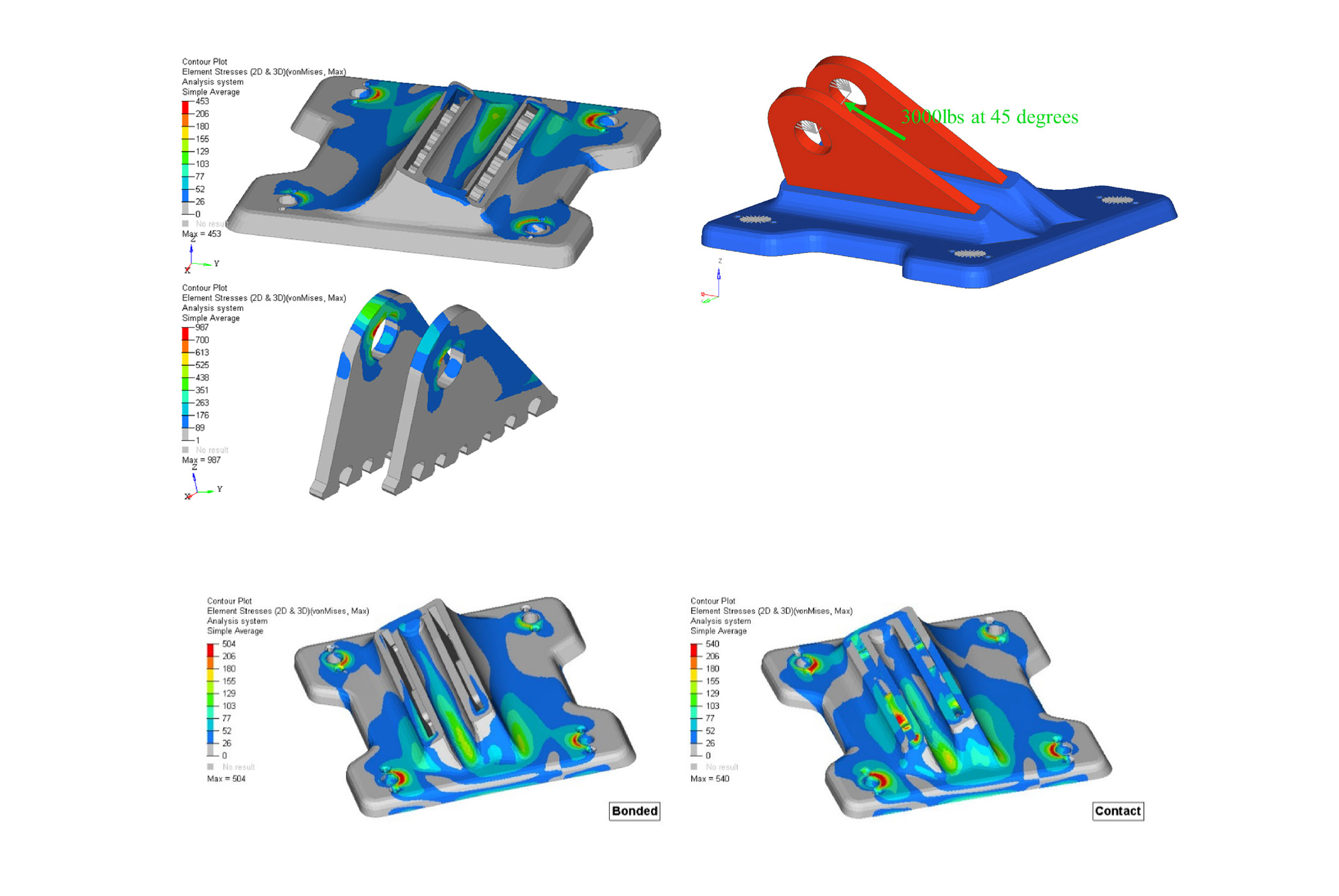

Images de simulation de conception des performances du support dans des conditions de charge. Origine | Victrex

Cette combinaison conception/processus a nécessité une simulation, une analyse, un prototypage et des tests physiques approfondis, grâce auxquels Victrex a identifié plusieurs défauts de conception et de processus, notamment la déformation de l'insert, les hésitations d'écoulement de la résine, les défaillances de liaison/interface et les vides. Cela a renvoyé les concepteurs à la planche à dessin pour optimiser la conception et les ingénieurs de fabrication à la machine de moulage par injection pour optimiser les processus. La combinaison finale conception/processus a surmonté ces défis et prouvé la viabilité d'un support surmoulé en composite thermoplastique.

Les premiers prototypes de supports ont été produits chez Tri-Mack. Par rapport à la pièce en aluminium d'origine, le prototype en composite a réalisé 20 % d'économies de coûts, 50 % d'économies de poids et un rapport achat/vol 5 x meilleur.

« Nous devons répondre à de nombreuses demandes de supports d'avions et de pièces structurelles similaires, chaque cas ayant de nombreuses conditions de charge, de contrainte et d'exposition », explique Tyler Smithson, ingénieur R&T chez Safran Cabin. « La clé du succès est de développer une plate-forme composite flexible qui peut être utilisée pour plusieurs projets, en réduisant le nombre de pièces et la complexité de la conception, en réduisant les délais de mise sur le marché et en accélérant les délais de production. »

Victrex affirme que le processus de surmoulage hybride est une technologie évolutive et reproductible qui a le potentiel d'aider les clients de l'aérospatiale commerciale à réduire les taux de rebut, à accélérer les temps de cycle, à renforcer la consolidation des pièces et à réduire les opérations secondaires.

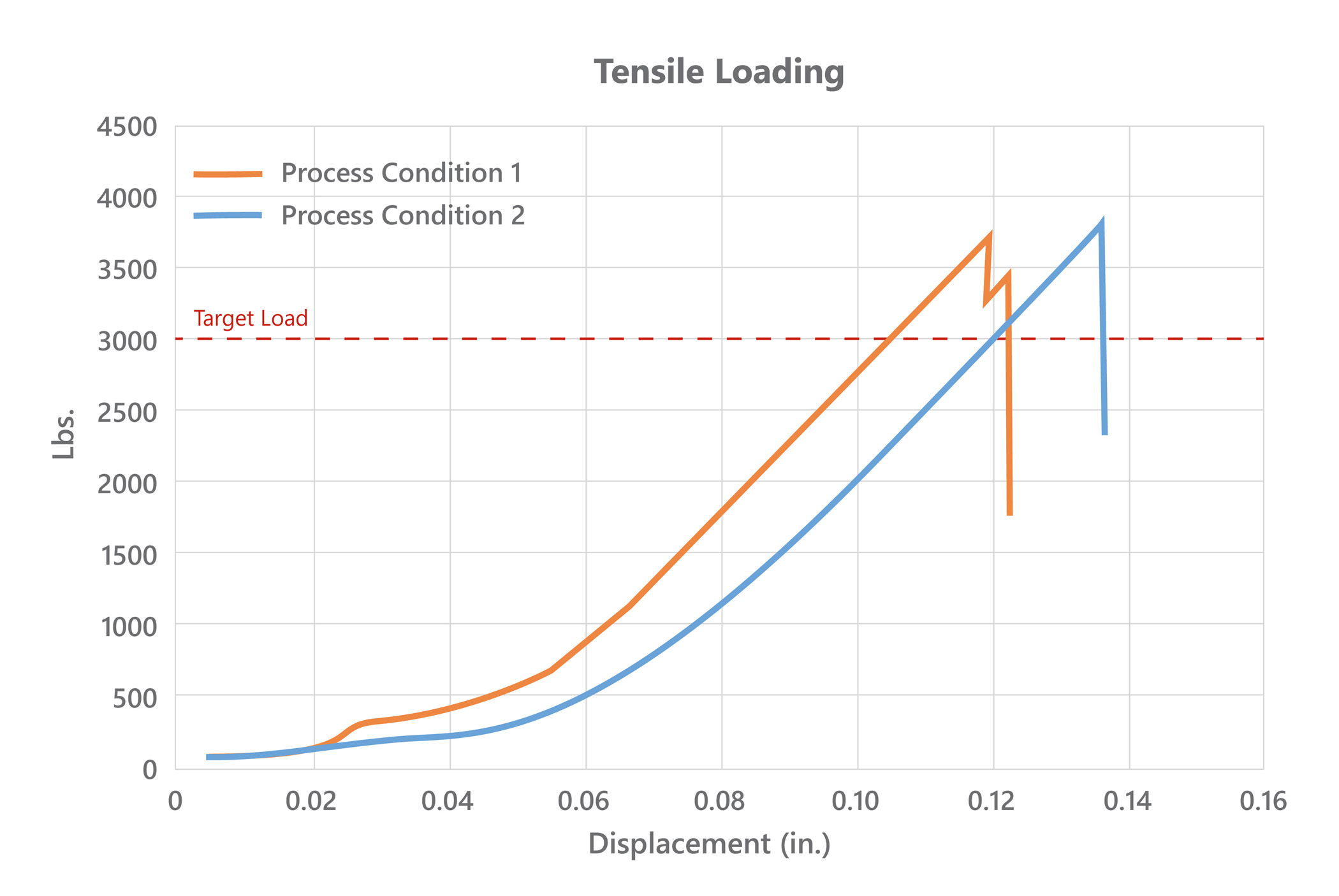

Les résultats des tests après la deuxième itération de conception du support ont montré une amélioration substantielle des limites de charge et des conditions de défaillance. Origine | Victrex

« Chez Victrex, nous sommes fiers de notre expérience dans l'introduction d'approches technologiques « perturbatrices » dans les secteurs que nous servons, en utilisant notre savoir-faire dans le traitement et la performance des matériaux PAEK pour accélérer le processus de commercialisation », commente Herr. « Le surmoulage hybride et les composites VICTREX AE 250 font certainement partie de cette catégorie mais ce n'est qu'un début. Nous continuons de tester notre offre de composites, avec le soutien de nos clients et partenaires afin de démontrer tout le potentiel de ces matériaux. »

Actuellement, le support est prévu pour les tests finaux et la qualification des pièces de production. "L'objectif est de mettre le support composite en service plus tard en 2019. Nous avons fait tout notre possible pour démontrer que ce support peut fonctionner", a déclaré Herr.

Frank Ferfecki de Victrex, Tyler Smithson de Safran et Chris Bjerregaard de Tri-Mack font une présentation sur le développement du support hybride Safran au CAMX 2019 au Anaheim Convention Center (Anaheim, Californie, États-Unis) le mardi 24 septembre :2 :30h, en salle 201D

Résine

- Hamilton Aerospace récompensé pour sa formation en maintenance

- Vespel® :le matériau aérospatial

- Résistant au feu sans le poids

- Film de capteur pour l'aérospatiale

- Merci pour les souvenirs!

- Quels sont les avantages de l'utilisation de jets d'eau pour les alliages aérospatiaux ?

- Le marché des composants aérospatiaux et des composants aéronautiques de précision

- Fabrication sous contrat pour l'industrie aérospatiale

- Quelles sont les directives importantes pour la conception de PCB pour l'aviation et l'aérospatiale ? - II