Fibre de carbone dans les récipients sous pression pour l'hydrogène

L'hydrogène en tant que CO2 -Une alternative gratuite aux combustibles fossiles est à l'horizon depuis des décennies, et la croissance des récipients sous pression en plastique renforcé de fibres de carbone (CFRP) pour le stockage de l'hydrogène est définitivement à la hausse. Mais en 2020, l'hydrogène est devenu un mandat, identifié par la Commission européenne (CE) comme une priorité clé pour réaliser l'accord vert européen pour une économie durable et une UE neutre pour le climat d'ici 2050. Les événements clés pour l'hydrogène dans l'aviation incluent :

- Mai 2020 — Clean Sky 2 et The Fuel Cells and Hydrogen Joint Undertaking (FCH JU) ont publié « Hydrogen-powered aviation », détaillant comment les avions à courte portée (85-165 passagers) pourraient entrer en service (EIS) d'ici 2030- 2035.

- Juin 2020 – Le programme français de secours en cas de pandémie de 17 milliards de dollars est lié aux objectifs du rapport « Avion à l'hydrogène » ; Air France annonce qu'elle va réduire ses émissions de CO2 de moitié pour les vols intérieurs d'ici 2024.

- Juillet 2020 — La CE publie « Une stratégie hydrogène pour une Europe climatiquement neutre », appelant à un investissement de 65 milliards d'euros pour le transport, la distribution, le stockage et les stations de ravitaillement en hydrogène, énumérant les politiques de soutien et les mécanismes de financement, notamment le Clean Hydrogen Partnership et le ETS Innovation Fund (€ 10 milliards en 2020-2030).

- Juillet 2020 — Le PDG d'Airbus Guillaume Faury, dans une interview avec Aviation Week l'éditeur Graham Warwick, s'engage pour le premier EIS d'avion décarboné d'ici 2035; il prévoit le lancement du programme d'ici 2027-28 et la maturation des technologies nécessaires d'ici 2025.

- Juillet 2020 — ZeroAvia (Hollister, Californie, États-Unis) achève le vol d'essai d'un Piper monomoteur à six places aéronef modifié pour utiliser de l'hydrogène comprimé (H2 ) et dévoile des essais en vol basés aux États-Unis pour un Dornier bi-turbopropulseur de 19 places modifié de la même manière Faire 228 par sa feuille de route pour certifier un 20 places, H2 -avions propulsés avec une autonomie de 500 milles d'ici 2023.

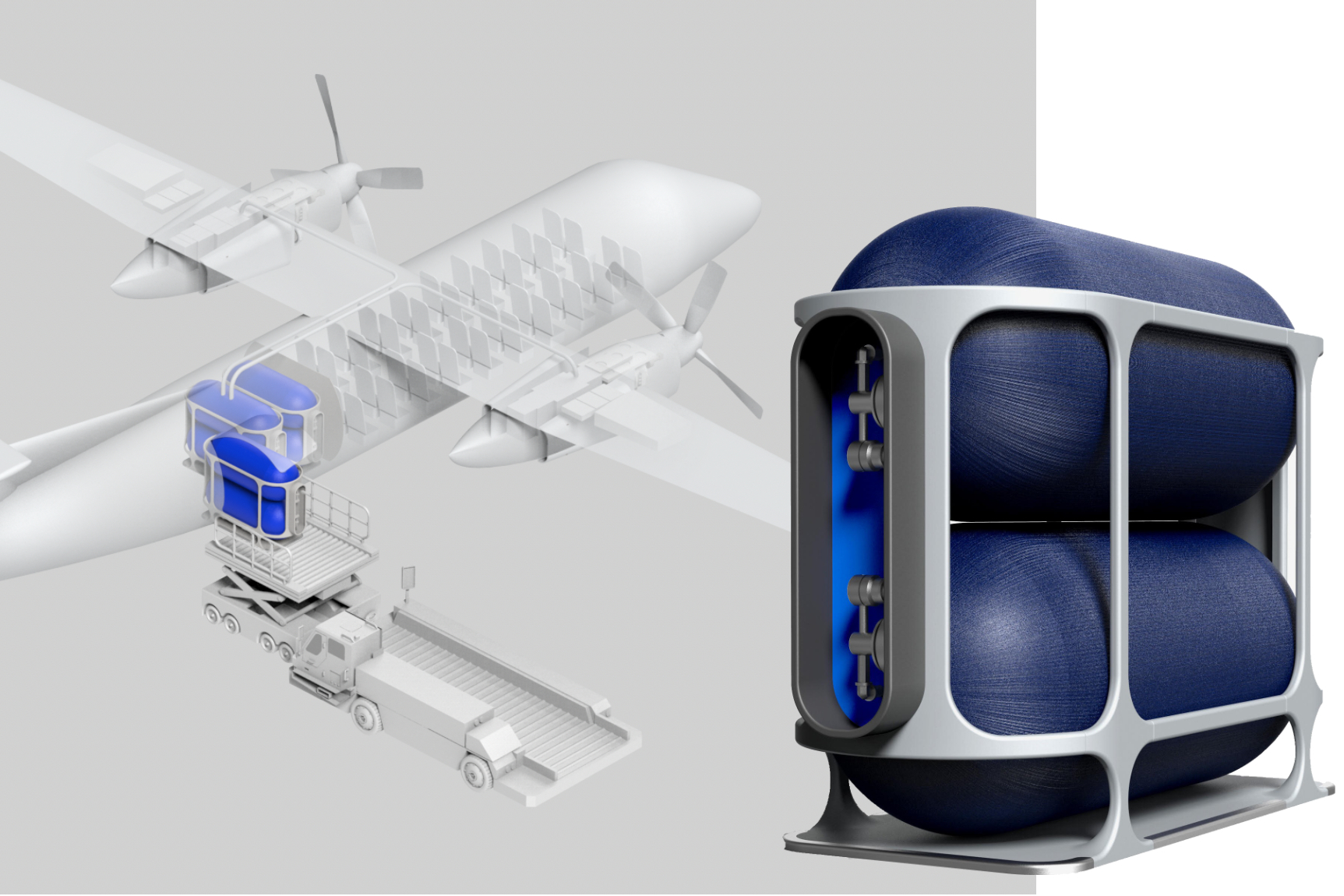

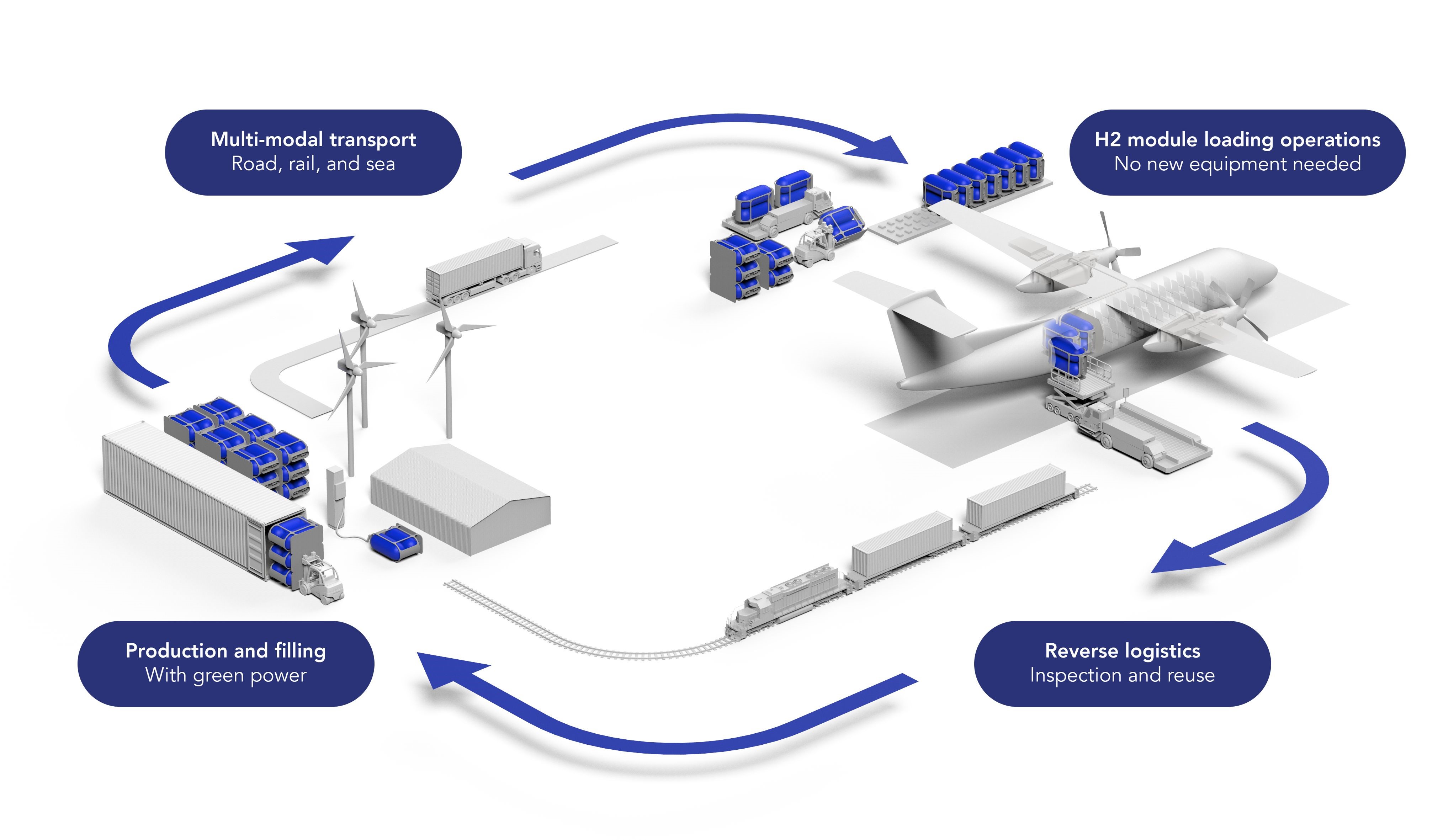

- Août 2020 — Universal Hydrogen (Los Angeles, Californie, États-Unis) annonce des modules de réservoir double pour un avion de 50 places (voir photo), ainsi que la logistique de ravitaillement et l'infrastructure pour les compagnies aériennes/opérateurs régionaux qui seront commerciaux d'ici 2024.

La viabilité de l'hydrogène en tant que source de carburant - quelle que soit l'industrie - dépend du développement rapide d'une variété de technologies de transport, de livraison et de stockage qui sont jeunes mais qui évoluent rapidement. La commercialisation de ces technologies ne sera pas simple, mais elles sont en train d'être abordées. Vous trouverez ci-dessous un résumé de certains travaux en cours.

Hydrogène Universel

Co-fondé en 2020 par Paul Eremenko, ex-CTO d'Airbus SE (Leiden, Pays-Bas) et United Technologies Corp. (Farmington, Connecticut, États-Unis), Universal Hydrogen a pour objectif d'aider à la transition vers l'aviation à hydrogène en fournissant un infrastructures de ravitaillement. Un élément clé est son module de carburant comprenant deux H2 réservoirs de stockage dans un cadre en polymère renforcé de fibres de carbone (PRFC). « Nous fournirons les modules sur site selon les besoins, de sorte qu'il n'y a pas besoin d'infrastructure de stockage d'hydrogène », explique J.P. Clarke, directeur technique d'Universal Hydrogen. « Les modules sont simplement chargés dans l'avion comme une batterie ou des fournitures de cuisine. »

Crédit photo :Hydrogène universel

Des modules ont d'abord été développés pour le Dash de 50 places 8 et ATR avions régionaux à turbopropulseurs. Ces modules comprendront des réservoirs de 7 pieds de long sur 3 pieds de diamètre, utilisant soit de la fibre de carbone pour contenir H2 gaz à 850 bar atteignant une densité de 50 kg/m 3 , ou des réservoirs métalliques isolés pour contenir le liquide H2 (LH2 ) à pression et température standard atteignant 71 kg/m 3 densité. Bien que la LH2 les réservoirs offrent une efficacité volumétrique plus élevée, les réservoirs isolés mais non refroidis doivent être utilisés dans les 42 heures car LH2 se vaporise s'il n'est pas conservé à -253°C. « Les deux types de réservoirs seront placés dans un cadre composite léger et structurellement optimisé qui confère également une résistance aux chocs et certaines capacités de charge », explique Clarke.

Le H2 les réservoirs d'essence comprendront une doublure en polymère imperméable enveloppée de couches de tresse en fibre de carbone sèche et d'une couche extérieure protectrice en fibre d'aramide Kevlar. « Il n'y a pas besoin de résine », explique Clarke. « La doublure traite de la perméabilité, tandis que le carbone gère les charges circonférentielles et axiales et la couche extérieure plus le cadre empêchent les dommages ; ainsi le poids et l'épaisseur sont réduits. Cette conception intégrée du réservoir et du châssis, associée à la cartographie des fonctions de chacune des couches du réservoir, nous a permis d'obtenir des améliorations significatives de la fraction massique.

La fraction massique est calculée en divisant la masse de la masse d'hydrogène stockée par celle de l'ensemble du module, donc plus la fraction massique est grande, mieux c'est. « Nous avons réalisé une étude commerciale très approfondie sur la fraction massique et l'efficacité volumétrique dans le contexte du Dash 8 et ATR avion », note Clarke. « Donc, vous regardez le volume et le poids du carburant par rapport à ce qui peut tenir dans ces avions, la portée réalisable et le poids maximal au décollage, la répartition du poids, etc. Avec H2 gaz à 850 bar, on peut parcourir environ 400 milles nautiques avec une réserve de 45 minutes et environ 550 milles nautiques avec le LH2 réservoirs. Cependant, la longueur moyenne d'étape pour une mission de turbopropulseur est d'environ 300 milles marins, donc le vaste la majorité de ces vols peuvent être effectués avec un H2 gazeux système utilisant des réservoirs CFRP. »

Universal Hydrogen s'associera-t-il avec un fabricant de réservoirs composites ? « Notre stratégie consiste à établir des partenariats là où cela a du sens et à s'en tenir à notre cœur de métier », déclare Clarke. Il réitère l'objectif d'Universal Hydrogen :« Nous voulons être le fournisseur du carburant et de l'infrastructure. Nous fournirons les modules et nous les acheminerons là où ils sont nécessaires afin que nos partenaires puissent se concentrer sur le reste de la conception et de l'exploitation de l'avion. Notre objectif est d'être un catalyseur de l'aviation propulsée à l'hydrogène. »

SpaceTech4Sea

Comme l'aviation, le transport maritime est également soumis à des réglementations visant à réduire les émissions de CO2 et d'autres émissions de gaz à effet de serre (GES). À partir de janvier 2018, les navires de plus de 5 000 tonneaux de jauge brute chargeant ou déchargeant des marchandises ou des passagers dans les ports de l'Espace économique européen (EEE) doivent surveiller et déclarer leur CO2 émissions. Encore plus loin, dans le cadre de sa convention MARPOL pour réduire la pollution des navires, l'Organisation maritime internationale (OMI) a mandaté à partir de janvier 2020 que le soufre dans le fioul doit être réduit de 3,50% m/m (masse en masse) à 0,50%. L'OMI s'est également engagée dans une stratégie initiale de réduction des émissions de GES de 50 % d'ici 2050 par rapport aux niveaux de 2008.

"La meilleure possibilité d'être en conformité est de passer initialement au gaz naturel liquide (GNL)", déclare le Dr Panayotis Zachariodakis, directeur général d'Ocean Finance (Athènes, Grèce), une société de conseil pour la durabilité maritime et coordinatrice des projets de la CE. SuperGreen et SpaceTech4Sea. SuperGreen créera un système de transport durable et vert en Grèce comprenant des navires de banlieue électriques et deux catamarans hybrides GNL/électriques qui relieront le port du Pirée à d'autres ports du réseau de la Méditerranée orientale. « Pour ce projet, nous construisons un ferry à grande vitesse en CFRP », explique Zacharioudakis. « Si nous utilisions un réservoir de GNL en métal à la pointe de la technologie, il pèserait sept tonnes métriques, ce qui équivaut à un peu plus de 70 passagers [100 kilogrammes par personne avec bagages]. Il faudrait donc réduire la capacité de passagers de 70 ».

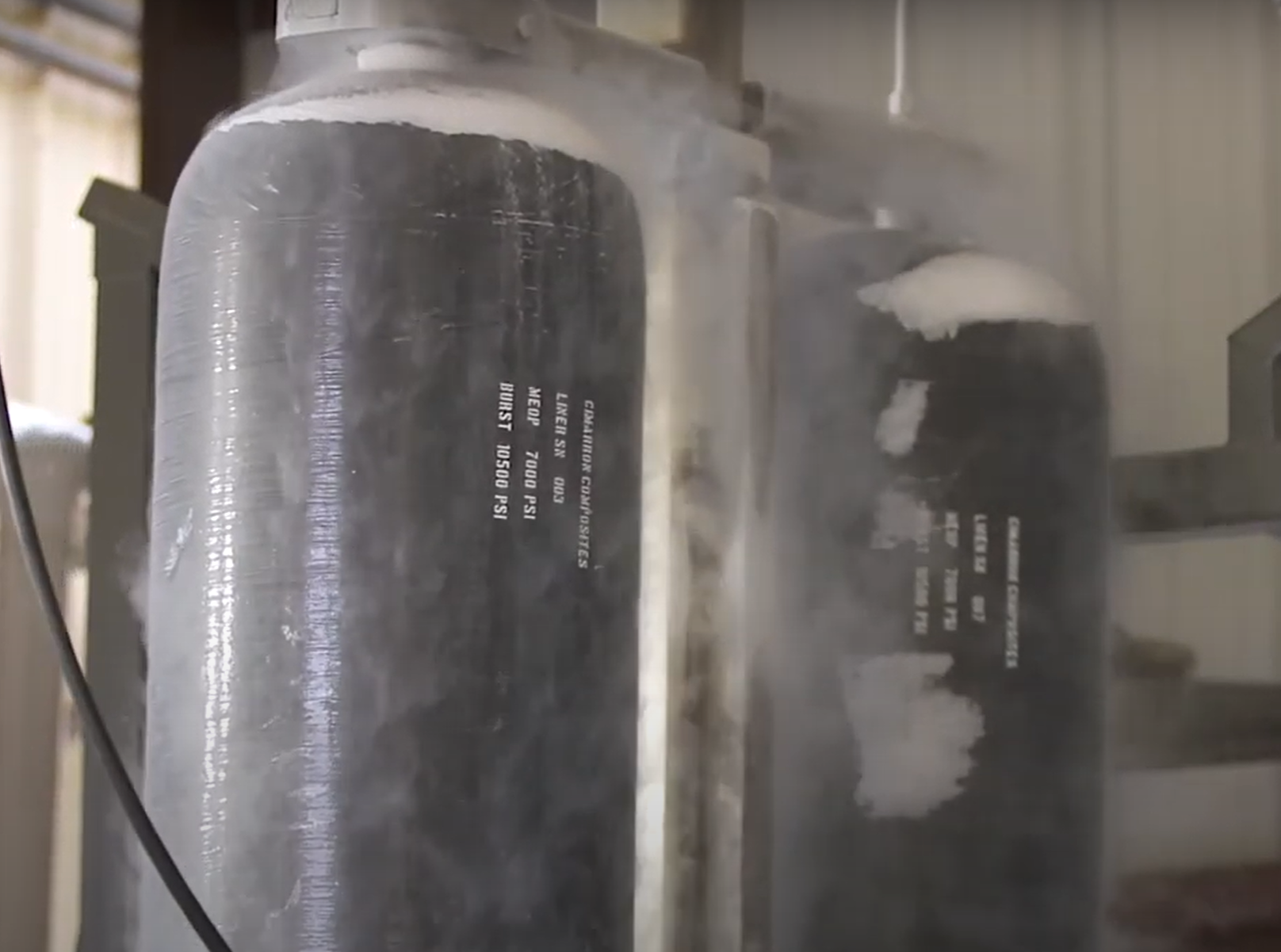

Pourquoi le poids supplémentaire ? « Par rapport au diesel, le GNL doit être stocké à une température cryogénique de -163 °C et les réservoirs métalliques doivent utiliser des matériaux, une construction, une isolation et des systèmes d'exploitation qui répondent aux exigences de l'OMI pour les carburants gazeux ou au code IGF », explique Zachariodakis. Pour Ocean Finance, le poids supplémentaire n'était pas acceptable, alors il a commencé à rechercher des solutions possibles et a trouvé un rapport sur les réservoirs cryogéniques Cimarron Composites (Huntsville, Ala., États-Unis) développé avec la NASA.

« C'est à ce moment-là que nous avons lancé le projet SpaceTech4Sea de l'EASME (Agence européenne des PME) », explique Zachariodakis. "L'idée est de modifier la technologie aérospatiale pour des applications maritimes." Le troisième partenaire du projet est la société de classification American Bureau of Shipping (ABS, Houston, Texas, États-Unis), qui validera et qualifiera la technologie. En septembre 2019, ABS a accordé l'approbation de principe (AIP) pour la conception conceptuelle de Cimarron d'un réservoir de GNL composite ultraléger et cryo-capable. Depuis lors, elle a construit et testé des réservoirs à échelle réduite et à grande échelle pour la certification. « Ils viennent de terminer les derniers tests », déclare Zachariodakis. « Dans un peu plus de deux mois, nous aurons une certification complète pour les réservoirs composites de GNL pour le marché maritime. Ce réservoir offrira un gain de poids de plus de 85 % par rapport à un réservoir métallique conventionnel. »

Bien que la plupart des spécificités du réservoir soient exclusives, le fondateur et président de Cimarron Composites, Tom DeLay, affirme qu'il est fabriqué avec de la fibre de carbone et une résine thermodurcissable avancée utilisant une infusion de résine et un enroulement de filament humide. "Nous avons testé des réservoirs de 25 pouces et 40 pouces de diamètre et discutons avec le constructeur de ferry CFRP pour SuperGreen de réservoirs d'une capacité de cinq mètres cubes [5 000 litres], ce qui pourrait être réalisé avec un réservoir de 2 mètres de diamètre et 2,5 mètres de long. Ocean Finance voit un marché pour plus d'un millier de ces réservoirs et travaillera avec Cimarron pour établir une production automatisée, peut-être en Grèce.

Et qu'en est-il de l'hydrogène ? « Alors même que nous terminons ces projets de GNL, nous avons commencé à nous intéresser à l'hydrogène », note Zacharioudakis. « Il y a tellement d'intérêt, d'activité et maintenant de financement disponible en Europe. Un problème, cependant, est que les réglementations maritimes spécifient que les réservoirs doivent fournir un temps de rétention pouvant aller jusqu'à 15 jours pour le GNL. Ce sera la même chose pour LH2 . " DeLay concède que développer un réservoir cryo-capable pour LH2 (-253°C, voir ci-dessus) est beaucoup plus difficile que de développer un réservoir cryo-capable pour le GNL (-196°C); l'un des défis est de trouver des matériaux capables de résister à la fragilisation et à la fissuration. Il travaille maintenant avec Ocean Finance pour aider à réaliser une étude commerciale, en examinant les facteurs techniques et économiques de l'utilisation de H2 liquide par rapport à gazeux. pour les navires.

Chars Neptune pour H2 gaz

Notamment, Cimarron Composites a déjà développé un réservoir CFRP de type IV pour le stockage à haute pression d'hydrogène et d'autres gaz. « Notre réservoir Jupiter original a été développé pour le transport de la plupart des gaz industriels, y compris l'hydrogène, à une pression de 4 350 psi [300 bar] », explique DeLay. "Cependant, l'hydrogène est transporté plus efficacement à des pressions plus élevées, c'est pourquoi nous avons développé le réservoir Neptune à 7 500 psi [517 bar]."

Les réservoirs Jupiter et Neptune ont passé avec succès les innombrables tests selon les exigences UN ISO 11515 et sont disponibles dans une gamme de diamètres et de longueurs allant jusqu'à 26 pieds. «Ces réservoirs ont été développés pour être expédiés dans des modules standard par camion, train ou bateau», note Delay. « Nous avons découvert qu'un diamètre de 30 pouces a une efficacité de compactage idéale, nous permettant de transporter plus d'hydrogène qu'avec des cylindres de plus grand diamètre. Avec une longueur de 19 pieds, nous pouvons installer neuf réservoirs dans un conteneur standard de 20 pieds. Avec 67 kilogrammes d'hydrogène gazeux par réservoir, nous pouvons déplacer 600 kilogrammes dans un conteneur de 20 pieds et 1 200 kilogrammes dans un conteneur standard de 40 pieds. »

« Nous achetons de la fibre de carbone auprès de tous les principaux fournisseurs, dont Toray [Tokyo, Japon], Mitsubishi Rayon [Tokyo], Teijin [Rockwood, Tenn., US] et Hyosung [Séoul, Corée du Sud] », ajoute DeLay, « mais pour Neptune, nous nous sommes qualifiés avec trois fournisseurs différents simultanément. Nous formulons nous-mêmes la résine à l'aide de produits disponibles dans le commerce et contrôlons très étroitement la teneur en fibres et en résine ainsi que la tension pendant l'enroulement filamentaire et le cycle de cuisson au four pour éviter les contraintes thermiques. Tout cela s'ajoute aux performances mécaniques des réservoirs. »

Qu'il s'agisse de stockage de liquide cryogénique ou de stockage de gaz à haute pression, DeLay voit les opportunités se développer. « Il nous a fallu des années pour développer notre expertise », dit-il, « en commençant par les réservoirs de carburant pour fusées jusqu'aux grands réservoirs de stockage et de transport que nous développons et produisons actuellement. Il y a un an, j'étais sceptique à propos de l'hydrogène, pensant que la seule raison en était une poussée du gouvernement. Mais maintenant, nous recevons de très grosses commandes et toutes sortes de demandes. Nous pouvons voir qu'à l'échelle mondiale, un large éventail d'industries investissent sérieusement dans l'hydrogène et les gouvernements soutiennent ce développement. Il semble que nous soyons prêts avec les bons produits au bon moment."

Résine

- Fibre de carbone

- Pourquoi la fibre de carbone est un excellent matériau de fabrication pour les bijoux

- Appareils en fibre de carbone pour votre maison

- Qu'est-ce que la fibre de carbone ?

- 5 conseils pour trouver le meilleur fabricant de pièces en fibre de carbone

- Plastique renforcé de fibres de carbone (CFRP)

- Trois principales utilisations de l'impression 3D en fibre de carbone dans la fabrication

- Utilisations innovantes de la fibre de carbone

- Le consortium cible des solutions pour les structures composites thermoplastiques en fibre de carbone