Les composés de fibres de carbone courtes étendent la portée des composites thermoplastiques

Une famille de composés thermoplastiques courts renforcés de fibres de carbone (CFRTP) spécialement formulés pour le moulage par injection est utilisée pour étendre les capacités des composites thermoplastiques dans une variété de tailles et de complexités de pièces. Fait intéressant, il a été démontré que ces matériaux surpassent les composites thermoplastiques à fibres longues (LFT) (en fibre de verre ou en fibre de carbone) ainsi que les métaux dans une gamme croissante d'applications, des articles de sport et des pièces automobiles aux dispositifs médicaux et composants aérospatiaux.

Mouleur devenu mélangeur

Les matériaux sont formulés et vendus par Mitsubishi Chemical Advanced Materials Inc. (MCAM, Tokyo, Japon). MCAM regroupe plusieurs entreprises précédemment distinctes acquises par la société mère au cours de la dernière décennie. Il s'agit notamment de l'ancien Quadrant AG (Lenzburg, Suisse), un producteur de thermoplastiques mats de verre (GMT) et de composites organosheet ainsi que de formes techniques thermoplastiques, et ce qui avait été Piper Plastics Inc. (Chandler, Arizona, États-Unis), qui a commencé sa vie en tant que mouleur par injection et producteur de pièces usinées avec précision, et plus tard étendu à la composition CFRTP personnalisée - d'abord pour son propre usage et plus tard pour d'autres mouleurs.

Vers 2012, Piper était un mouleur par injection personnalisé de taille moyenne desservant une clientèle dans les domaines de l'aérospatiale et des articles de sport/équipements récréatifs. La direction de l'entreprise voulait développer son activité de fabrication de pièces, mais avait deux défis à relever. Premièrement, elle avait du mal à trouver les types de composés qui, selon l'équipe, permettraient à l'entreprise d'être compétitive sur des segments de marché plus performants. Deuxièmement, l'entreprise voulait entrer sur le marché automobile, mais ne disposait pas d'une capacité de moulage suffisante pour rivaliser sur les grands programmes.

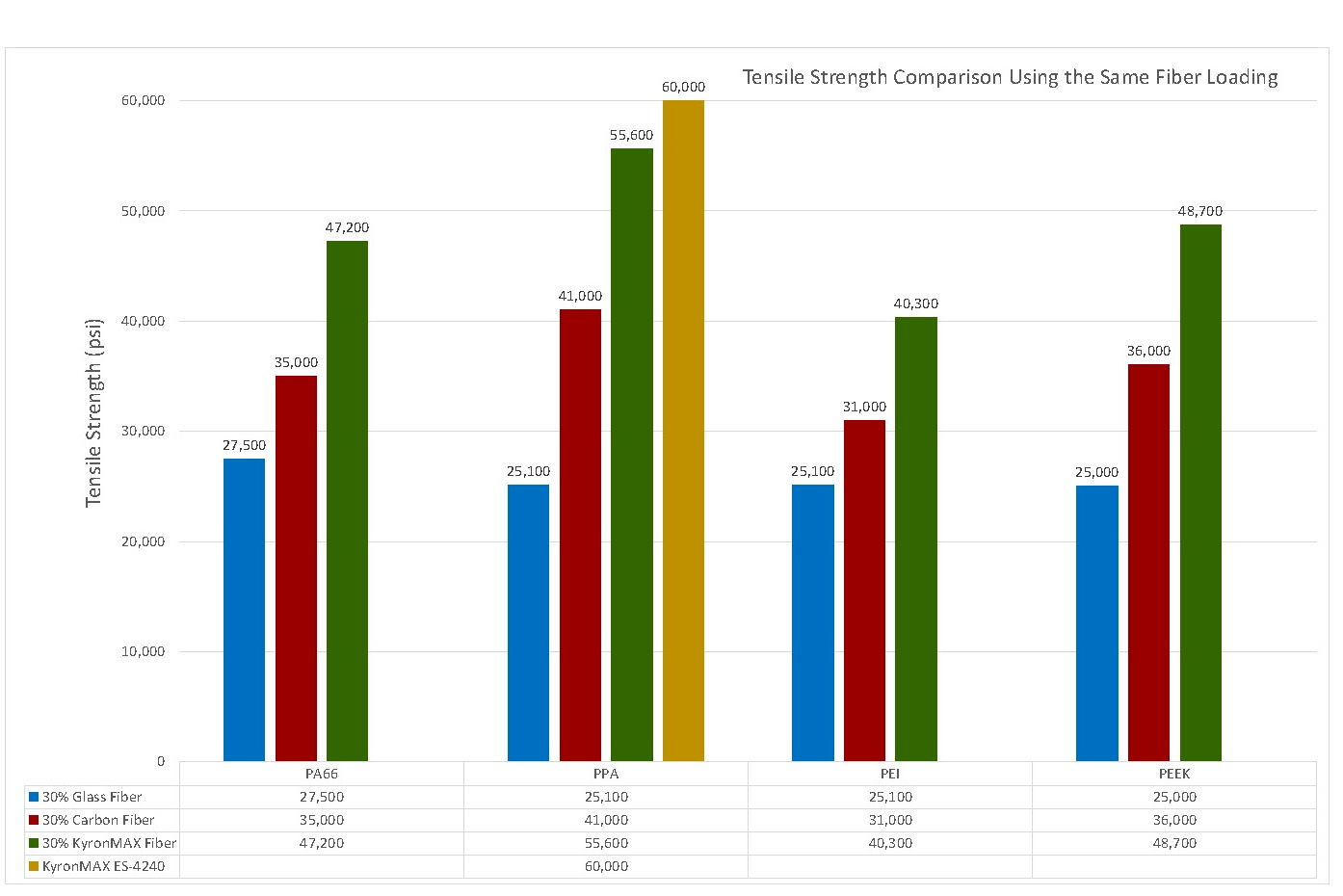

Le premier problème a été résolu en appliquant un effort de R&D ciblé sur diverses résines de base et technologies d'encollage des fibres, ce qui a conduit au développement d'une famille de composés CFRTP moulables par injection haute performance appelée KyronMAX. Ces matériaux comportent des matrices telles que le polyamide 6/6 (PA6/6), le polyphtalamide (PPA), le polyétherimide (PEI), le sulfure de polyphénylène (PPS), le polyétheréthercétone (PEEK) et le polyaryléthercétone (PAEK) renforcés de fibres de carbone courtes coupées. Les composés - dont la plupart offrent des performances thermiques élevées, une large résistance chimique, de bonnes propriétés mécaniques et de faibles valeurs de flamme/fumée/toxicité (FST) - ont été formulés non seulement pour remplacer les grades de moulage par injection renforcés de fibres de verre courtes et chargées de minéraux, mais aussi Composés LFT (avec une longueur de fibre de départ moyenne de 13 millimètres) et même des métaux.

« Sur une fiche technique, les composés LFT semblent plus solides, mais ils sont souvent incapables de remplir les types de géométrie de pièce que nous pouvons remplir avec la technologie de fibre de carbone courte », explique Alex Wojtysiak, responsable des comptes clés de MCAM - composites. « Parce que notre débit est tellement plus élevé, nous sommes mieux en mesure de remplir une géométrie complexe, de sorte que nos composés produisent des pièces considérablement plus solides. »

« Ce n'est pas tant que nous avons entrepris de créer une large gamme de composés CFRTP, mais que chacun a été développé pour répondre aux besoins spécifiques d'un client particulier », ajoute Clint Newell, responsable mondial de la technologie des composites de MCAM. « Au fur et à mesure que nos capacités de formulation augmentaient, nous avons pénétré de nouveaux marchés, rencontré de nouveaux clients, demandé ce dont ils avaient besoin et commencé à créer un composé parfait pour répondre à ces besoins. »

Sans surprise, car ces composés ont été initialement formulés par un mouleur pour un mouleur, ils ont été conçus pour fournir des propriétés qui les rendaient faciles à traiter et pour produire constamment des pièces de meilleure qualité et plus performantes. « Nous avons formulé notre gamme de produits KyronMAX pour fournir un flux et une interaction des fibres plus élevés, des contraintes internes plus faibles, moins d'anisotropie, des lignes de soudure plus solides, moins de marques de chute, moins de tendance au gauchissement et une plus grande précision dimensionnelle, que les sections de paroi soient épaisses ou minces » note Dave Wilkinson, directeur R&D de MCAM. « En plus de notre travail de formulation et de notre technologie de dimensionnement unique, nous avons également apporté nos propres modifications à la presse pour exécuter ces matériaux plus efficacement. »

Pourquoi le nom de produit inhabituel? « Dans les mythes grecs anciens, Kyron (également orthographié Chiron) était en partie centaure et en partie humain », explique Randy White, directeur de l'innovation chez MCAM. "Kyron a utilisé ses compétences personnelles uniques pour s'élever au-dessus de sa nature bestiale. Nous avons comparé cela à nos composés, qui sont à moitié en fibre de carbone et à moitié en résine, donc aussi forts qu'un cheval et aussi intelligents qu'un humain pour une facilité de traitement. »

Au fur et à mesure que l'expertise en formulation augmentait, la société a attiré l'attention de Mitsubishi Chemical Holdings Group (MCHC, Tokyo, Japon), qui a acquis Piper en 2016. MCHC a immédiatement réalisé un investissement substantiel de plusieurs millions de dollars pour augmenter la taille de la ligne de préparation en Arizona. , automatiser les opérations et apporter ses propres technologies de dimensionnement et de découpe de fibre de carbone pour permettre aux composés KyronMAX d'être produits plus rapidement et avec une plus grande cohérence et efficacité. Par la suite, une deuxième ligne de compoundage a été mise en place dans le Michigan et une troisième au Japon. Cette capacité accrue signifiait que les grades KyronMAX pouvaient rivaliser pour le secteur automobile en Amérique du Nord et en Asie. D'autres marchés ont suivi.

Offre de produits élargie, nouvelles opportunités de marché

Désormais, avec une plus grande capacité de production et un accès à une gamme plus large de matériaux polymères et en fibre de carbone, l'équipe MCAM s'est occupée de développer une gamme de nouveaux produits, dont plusieurs spécialement formulés pour le marché automobile. L'un des plus intéressants est le KyronMAX ES 4240, qui serait le premier composé de moulage par injection de fibre de carbone courte au monde à franchir la barrière de résistance à la traction de 414 MPa (60 000 psi). Ce grade, qui a été présenté lors de la conférence SPE Automotive Engineered Plastics 2019 (AutoEPCON) dans la banlieue de Détroit, est un PPA renforcé de fibres de carbone à fraction de poids de fibre (FWF) de 40 % qui offre également des valeurs de module de traction de 41,2 GPa, des valeurs de module de flexion de 34,5 GPa et des valeurs de résistance à la flexion de 552 MPa. Le PPA est une forme spécialisée de polyamide avec une meilleure résistance thermique et chimique plus large et une tendance beaucoup plus faible à l'hydrolyse que les PA6 et PA6/6 conventionnels.

Les autres qualités automobiles présentées au SPE AutoEPCON 2019 incluent une qualité PPA renforcée de fibres de carbone à haute température spécialement développée pour les applications sous le capot. Ce grade est dit avoir une température de transition vitreuse (Tg ) et une température d'utilisation continue (CUT) rivalisant avec celle du PEEK, mais plus facile à mouler. Compte tenu de la sensibilité aux coûts des industries à haut volume comme l'automobile et le petit électroménager, il n'est pas surprenant d'apprendre que l'équipe travaille également sur un produit KyronMAX à base de polypropylène (PP).

Au fur et à mesure que sa gamme de produits s'est élargie, les marchés sur lesquels ces matériaux sont utilisés se sont également élargis. En plus de l'activité automobile souhaitée depuis longtemps, la société propose désormais des dispositifs médicaux (à la fois durables et jetables), des petits appareils électroménagers et de l'électronique grand public (boîtiers/couvercles de remplacement en métal). L'aviation/l'aérospatiale est toujours importante, tout comme l'industrie des articles de sport, qui s'est développée pour inclure des applications sur les vélos de course, les vélos de montagne, les clubs de golf, les armes à feu, les arcs à poulies et d'autres pièces de tir à l'arc. Avec plusieurs produits offrant des valeurs de coefficient de dilatation thermique linéaire (CLTE) similaires à celles de l'aluminium et du magnésium moulés par injection de métal (MIM) - bien qu'avec une meilleure ténacité, un poids plus léger et un coût inférieur - l'équipe se retrouve à remplacer les métaux dans un éventail croissant d'applications .

Et après? Avec un accès à l'organisation plus large de Mitsubishi à l'échelle mondiale, l'équipe MCAM peut accéder à une technologie représentant un portefeuille de composites plus large qui couvre les produits chimiques thermoplastiques et thermodurcissables, avec une gamme de types et de longueurs de renforcement. Par exemple, un autre groupe Mitsubishi produit un composé de moulage forgé renforcé de fibres de carbone, divisé et haché (FMC), une forme avancée de composé de moulage en feuille (SMC) qui aide à combler l'écart de performance et de traitement entre le verre court ou le SMC renforcé de fibres de carbone et le préimprégné continu renforcé de fibres de carbone. Un autre groupe encore produit des matériaux de moulage par compression (PCM) de préimprégné et de préimprégné à durcissement rapide renforcés de fibres de carbone.

Au sein même de MCAM, une autre technologie en voie de commercialisation est une nouvelle famille de textiles (non tissés, tissés et unidirectionnels) préimprégnés secs renforcés de thermoplastique matrices appelées KyronTEX. Ces produits font actuellement l'objet d'un échantillonnage stratégique.

Enfin, l'été dernier, MCAM a acquis carbonNXT GmbH et sa société sœur CFK Valley State Recycling GmbH and Co. KG (toutes deux à Wischhafen, Allemagne), apportant une gamme complète de technologies de recyclage de la fibre de carbone à l'offre de produits du groupe. L'équipe MCAM testerait plusieurs formules utilisant de la fibre de carbone recyclée avant de qualifier les produits commerciaux.

Résine

- Fibre de carbone

- Qu'est-ce que la fibre de carbone ?

- Plastique renforcé de fibres de carbone (CFRP)

- La fibre de carbone est-elle conductrice ?

- Ruban unidirectionnel thermoplastique en fibre de carbone à base de PPS

- Le consortium cible des solutions pour les structures composites thermoplastiques en fibre de carbone

- Recyclage des composites — plus d'excuses

- Soudage de composites thermoplastiques

- Impression 3D de composites avec fibre continue