Examen des mécanismes d'actionnement et de détection dans les capteurs basés sur MEMS

Résumé

Au cours des deux dernières décennies, les progrès des dispositifs de système microélectromécanique (MEMS) sont très demandés pour intégrer les capteurs économiquement miniaturisés à la technologie de fabrication. Un capteur est un système qui détecte et répond à plusieurs entrées physiques et les convertit en formes analogiques ou numériques. Le capteur transforme ces variations en une forme qui peut être utilisée comme marqueur pour surveiller la variable de l'appareil. Le MEMS présente une excellente faisabilité dans les capteurs de miniaturisation en raison de sa petite dimension, de sa faible consommation d'énergie, de ses performances supérieures et de sa fabrication par lots. Cet article présente les développements récents des mécanismes d'actionnement et de détection standard pouvant servir les dispositifs basés sur MEMS, qui devraient révolutionner presque de nombreuses catégories de produits à l'ère actuelle. Les principes décrits des mécanismes d'actionnement, de détection et des applications réelles ont également été discutés. Une bonne compréhension des mécanismes d'actionnement et de détection des dispositifs basés sur MEMS peut jouer un rôle essentiel dans une sélection efficace pour la conception d'applications nouvelles et complexes.

Introduction

Les capteurs et les actionneurs sont collectivement appelés transducteurs, qui servent à transformer les signaux ou la puissance d'un domaine énergétique à un autre [1, 2]. Une large gamme d'instruments de transduction est destinée à convertir des signaux physiques en signaux électriques (c'est-à-dire des capteurs). En outre, les signaux de sortie sont ensuite traités par des systèmes électroniques utilisant des circuits intégrés (CI), tout comme la conversion de signaux électriques en signaux physiques (c'est-à-dire des actionneurs) [3]. En particulier, les capteurs sont les dispositifs qui détectent et surveillent les phénomènes physiques (c'est-à-dire les vibrations, la pression et le débit) ou les variations de composition (conductivité électrique et potentiel d'hydrogène (pH)). Les capteurs convertissent les variations en une forme particulière qui peut être utilisée pour marquer ou contrôler les variables mesurées [4, 5], tandis que les actionneurs sont utilisés pour produire un mouvement mécanique et une force/un couple. En d'autres termes, la détection peut être définie au sens large comme des processus de transduction d'énergie qui aboutissent à la perception, tandis que l'actionnement est un processus de transduction d'énergie qui produit des actions. Les capteurs se composent de trois parties; élément de détection pour détecter la quantité physique et chimique, transducteur pour convertir le paramètre détecté en un signal électrique, dispositif de lecture tel qu'un ordinateur qui est utilisé pour lire et interpréter le signal converti.

Les performances des capteurs ont été évaluées par divers paramètres caractéristiques, tels que la sensibilité, la résolution et la précision, etc. Alors que la sensibilité détermine la valeur minimale de la concentration de la substance cible. La résolution fait référence à un rapport entre les amplitudes maximales mesurées et la plus petite partie pouvant être déterminée. Dans le même temps, la précision est définie comme la quantité d'incertitude de mesure par rapport à une norme absolue, et elle peut influencer directement l'analyse qualitative du capteur [6]. Alors que la limite de détection (LOD) est la plus petite quantité d'une substance qui peut être distinguée par le capteur, dans laquelle la capacité d'un capteur à identifier une substance particulière. De plus, le temps de réponse est la période de temps particulière où la concentration atteint une certaine limite lorsque le capteur produit un signal d'avertissement et le temps de récupération est la période après le processus de détection pour le matériau de détection qui prend pour récupérer et restaurer son état de base.

Au cours des dernières décennies, les progrès des technologies de fabrication de dispositifs microélectroniques ont produit des systèmes de dispositifs convaincants, précis et hautes performances. La technologie a été réduite au point où nous pouvons fabriquer des appareils si petits qu'ils ne sont pas perceptibles à l'œil humain. Les systèmes microélectromécaniques (MEMS) impliquent l'innovation de minuscules dispositifs qui peuvent représenter les modèles sous forme de capteurs ou d'actionneurs. Le développement continu dans le domaine des MEMS est prometteur pour l'équipement électronique miniaturisé optimisé et économique [7,8,9]. Les dimensions typiques des dispositifs MEMS sont généralement mesurées en dizaines ou centaines de microns. Utiliser les mêmes méthodes de fabrication revient à construire des microprocesseurs. Actuellement, les capteurs et les actionneurs peuvent être construits à un niveau d'échelle similaire avec les puces de microprocesseur. Dans des développements récents, la fabrication par lots à l'échelle microscopique de capteurs de pression, de température, d'inertie, etc., a été démontrée pour une échelle de lots en utilisant une unité de manipulation de puces similaire. La superposition précise d'un système sur une puce peut permettre le fonctionnement de systèmes complexes [10, 11].

MEMS est une technologie qui est fabriquée à l'aide de matériaux semi-conducteurs et intègre des composants mécaniques, des capteurs, des actionneurs et des éléments électroniques sur un substrat de silicium général avec des tailles de caractéristiques allant de quelques millimètres à des microns [12]. Ces systèmes peuvent effectuer l'opération de détection, de contrôle et d'actionnement à l'échelle microscopique, qui peuvent fonctionner soit individuellement soit en bloc pour produire un effet à l'échelle macroscopique. La technologie MEMS a envisagé la combinaison de la microélectronique avec la technologie de micro-usinage sur une plaquette de Si typique dans des dispositifs semi-conducteurs à oxyde métallique typiques [13]. Ces derniers temps, la technologie MEMS s'est considérablement développée pour reconnaître différents types de capteurs et d'actionneurs naturels. En outre, il a été utilisé dans la fabrication de capteurs miniaturisés dans un grand nombre d'applications en raison de faibles puissances nominales [14], d'une réponse rapide, d'une fabrication de matrices à des mesures mécaniques, d'une facilité, d'un bon marché et d'une meilleure sensibilité. De manière significative, le rapport surface/volume du matériau de détection a été considérablement augmenté, ce qui a finalement réduit la température de fonctionnement du capteur à base d'oxyde métallique et a augmenté la demande de matériaux d'expansion [15,16,17].

Récemment, des capteurs à base d'oxydes métalliques tels que le dioxyde de titane (TiO2 ), dioxyde d'étain (SnO2 ) et l'oxyde de zinc (ZnO) est devenu le type de capteurs le plus attractif pour la détection de gaz [18]. Le principe de fonctionnement de la technique des semi-conducteurs à oxyde métallique (MOS) dépend du changement de résistivité d'un semi-conducteur à oxyde métallique utilisé comme matériau accepteur lorsqu'il est exposé à un gaz analyte pendant la détection [19]. Cependant, la haute sensibilité de ces capteurs ne serait atteinte qu'à des températures de fonctionnement élevées [20], en plus il y a aussi des problèmes de sélectivité. Une approche alternative consiste à le combiner avec d'autres composants de détection, en particulier des nanoparticules de métaux nobles (c'est-à-dire Au, Ag, Pd et Pt), pour surmonter les barrières mentionnées ci-dessus, en raison des avantages spécifiques extrêmes de la sensibilisation chimique et électronique [21,22 ,23].

Les dispositifs MEMS peuvent être fabriqués dans le MEMSCAP US via les procédures MUMP (Multi-User MEMS). MUMPs est un programme à but lucratif qui donne la preuve pratique de la création de MEMS à la recherche industrielle et universitaire. Dans l'ensemble, MEMSCAP fournit trois procédures standard en tant qu'aspect important du package MUMP :PolyMUMPs, décrit comme une procédure de microfabrication de surface en polysilicium à trois couches, MetalMUMPs, qui est une procédure de nickel électroplaqué, et SOIMUMPs, présenté dans une procédure de microfabrication de silicium sur isolant. [24]. Les procédures MEMS se sont développées à partir des technologies uniques de fabrication de dispositifs semi-conducteurs :dépôt, modelage et gravure de couches de matériau [7, 25]. Les étapes de la technologie de fabrication des MUMPs sont présentées dans la règle du manuel de conception [24]. Malgré la technologie de fabrication, les capteurs MEMS ont été largement utilisés comme instrumentation ou comme problèmes de confort humain dans les applications industrielles et domestiques. En raison des diverses conditions de fonctionnement des capteurs MEMS dans les différents domaines d'application (de l'utilisation interne à l'utilisation en extérieur), différents types de capteurs MEMS ont été modélisés sur la base de divers principes de fonctionnement et de différents matériaux de capteur. Les capteurs MEMS sont essentiels dans les systèmes de détection de gaz, qui incluent les capteurs d'humidité et de gaz toxiques [19].

Les MEMS sont un vaste domaine et couvrent presque tous les aspects de notre vie actuelle, en tant que capteurs et actionneurs. Les domaines émergents des microsystèmes électroniques, comprenant presque toutes les catégories de produits sous des formes miniaturisées, qui ont contribué à un développement rapide dans le domaine des techniques d'actionnement et de détection dans leurs processus de production et d'intégration. L'efficacité d'une application ciblée dépend de manière critique de la sélection appropriée d'un actionneur spécifique. De plus, l'efficacité de base de l'actionneur dépend de différents facteurs tels que la puissance et les méthodes de contrôle, la compatibilité, le degré d'emballage nécessaire et la rentabilité. Cet article fournit une analyse approfondie des technologies d'actionnement et de détection MEMS étudiées pour leurs applications fonctionnelles, en mettant l'accent sur de nombreuses formes courantes de transduction, afin de promouvoir l'avancement de ce domaine émergent tout en abordant ces principaux facteurs. Le reste du papier est organisé comme suit. La section II présente les systèmes micro-électro-mécaniques. La section III présente un bref examen des mécanismes d'actionnement (les différents principes et approches pour actionner les dispositifs MEMS comprennent :l'actionnement électrostatique, électrothermique, électromagnétique et piézoélectrique). La section IV présente un bref aperçu des mécanismes de détection, notamment les mécanismes de détection piézorésistifs, capacitifs et optiques, et la section V présente une discussion plus approfondie sur les perspectives des dispositifs basés sur les MEMS. Enfin, la section VI fournit les conclusions et les tendances futures.

Systèmes micro-électro-mécaniques

La première apparition de ce que l'on appelle aujourd'hui la technologie MEMS remonte au 1er avril 1954, lorsque Smith (1954) a publié un article dans le Bell Telephone Lab en tant que Physical Review. Il s'agit de la première description de certains des effets sensibles au stress dans le silicium et le germanium, appelés piézorésistances [26]. MEMS n'est pas l'abréviation principale qui est particulièrement raisonnable en raison de l'immense étendue et de l'assortiment d'appareils et de systèmes qui ont été miniaturisés (c'est-à-dire que le domaine ne se limite pas aux systèmes micro, électriques et mécaniques). Néanmoins, l'abréviation MEMS est le plus couramment utilisée pour désigner l'ensemble du domaine (c'est-à-dire tous les dispositifs résultant du micro-usinage autres que les circuits intégrés), également écrit en micro-électro-mécanique, Microélectromécanique ou microélectronique et MEMS aux États-Unis) [3] . Différents noms pour ce domaine général de la miniaturisation impliquent la technologie des microsystèmes (MST) célèbre en Europe [27], et la micromécanique célèbre en Asie [28]. Les dispositifs MEMS impliquent un large éventail de domaines pour mesurer les informations de l'environnement environnant et les convertir en signaux électriques utiles. Il existe six grands domaines d'intérêts énergétiques :

- 1.

Domaine électrique (implique champ électrique, courant, tension, résistance, charge, capacité, inductance, constante diélectrique, polarisation et fréquence).

- 2.

Domaine chimique (inclure la composition, la vitesse de réaction, la concentration, le pH et le potentiel d'oxydation ou de réduction).

- 3.

Domaine mécanique (implique la longueur, la largeur, la surface, les dérivées de tous les temps telles que la vitesse, l'accélération, le débit massique, le volume, la force, la pression, le couple, la longueur d'onde acoustique et l'intensité acoustique).

- 4.

Domaine thermique (y compris la température, le flux, la chaleur, la chaleur spécifique, l'entropie et l'état de toute matière).

- 5.

Domaine radiatif (impliquant l'intensité, la phase, la polarisation, la longueur d'onde, la réflectance, la transmittance et l'indice de réfraction).

- 6.

Domaine magnétique (y compris l'intensité du champ, la perméabilité, la densité de flux et le moment magnétique).

Ces domaines énergétiques et les paramètres couramment rencontrés en leur sein sont résumés dans le (tableau 1). L'énergie totale au sein d'un système peut coexister dans plusieurs domaines et peut se déplacer entre divers domaines dans les bonnes circonstances [1, 29].

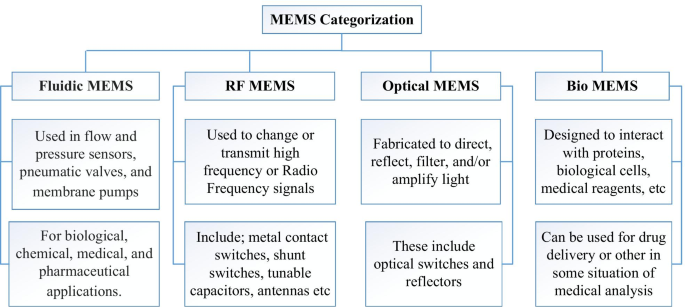

Selon le fonctionnement de la puce conçue, les MEMS peuvent être divisés en différentes catégories. Il peut être utilisé pour exécuter la détection pour mesurer, surveiller et détecter les gaz dangereux. Une autre classification utilise les MEMS en tant que dispositif de type action qui agit sur le corps ou avec les matériaux du corps, comme les fluides ou agissant à l'extérieur du corps, tels que les dispositifs utilisés dans les systèmes d'administration de médicaments. Les dispositifs MEMS ont été intégrés dans quatre catégories distinctes basées sur les principaux domaines d'application (Fig. 1), qui comprennent :les MEMS fluidiques, radiofréquences (RF), optiques et bio [10, 30, 31, 32, 33].

Catégorisation des appareils MEMS

Pour la plupart des technologies actuelles, les capteurs MEMS sont un nouveau domaine privilégié pour de nombreuses applications pratiques allant de l'électronique grand public à l'industrie aéronautique. La caractéristique la plus importante des MEMS est la capacité de communiquer efficacement avec les composants électriques des puces semi-conductrices, et l'industrie des capteurs a été révolutionnée à l'aide de la technologie MEMS en combinant des fonctions électroniques et des actions mécaniques [34], elles ont normalement une faible consommation d'énergie et une sensibilité élevée en raison à la petite taille [35, 36]. Les dispositifs de capteurs basés sur MEMS présentent de nombreux avantages qui leur font jouer un rôle important dans diverses applications. Ces avantages incluent un faible coût en raison de la possibilité de fabrication de matrices [37, 38], une faible consommation d'énergie [37, 38, 39, 40] et une petite taille [38, 39, 40, 41, 42]. En outre, MEMS présente de nombreux autres avantages, tels que la légèreté, la haute résolution, des performances stables et la facilité d'intégration avec d'autres appareils et systèmes. Les réductions des dispositifs micromécaniques à micromécaniques ont été améliorées dans plusieurs domaines, par exemple, les capteurs inertiels, les capteurs chimiques, les imprimantes à jet d'encre, les gyroscopes, les satellites, les communications RF, les smartphones, les capteurs de pression, les accéléromètres, l'instrumentation biomédicale [43], les applications militaires, le mouvement et la force capteurs [44]. De plus, le faible coût et la simplicité du processus de fabrication jouent un rôle crucial dans la fabrication commerciale [45].

Selon le principe de fonctionnement, les dispositifs de détection peuvent être divisés en deux catégories basées sur le principe de fonctionnement :mode statique et dynamique de fonctionnement de l'appareil [46, 47]. Lorsque les dispositifs MEMS sont basés sur le mode statique, un signal de fréquence n'est pas inclus. De plus, le faisceau est dévié en raison de la masse d'adsorption de surface, ce qui entraînera des résultats temporaires de contrainte et de déformation structurelle. Elle peut être détectée ou détectée optiquement par des changements dans la résistance piézoélectrique. Certaines liaisons chimiques se produisent à la surface de l'appareil et la mécanique nano interne peut déformer la détection du faisceau MEMS [46]. En mode dynamique, pour obtenir des performances optimales de l'appareil, une fréquence de résonance mécanique doit être stimulée. L'amplitude maximale qui peut être atteinte par le système vibrant et exciter une résonance maximale dans un système spécifique est appelée fréquence de résonance. Dans lequel la fréquence de résonance est affectée par deux paramètres principaux :la constante d'élasticité de la poutre et sa masse effective, et changera en fonction de ces paramètres. C'est le principe de fonctionnement pour utiliser le changement de fréquence de résonance comme moyen de détection. Le facteur de qualité doit être élevé pour obtenir la sensibilité et la résolution souhaitées [48, 49]. Il est nécessaire de comprendre et de comparer ces mécanismes car ils constituent la base du fonctionnement des dispositifs basés sur MEMS et de la détection des signaux de sortie.

Techniques d'actionnement

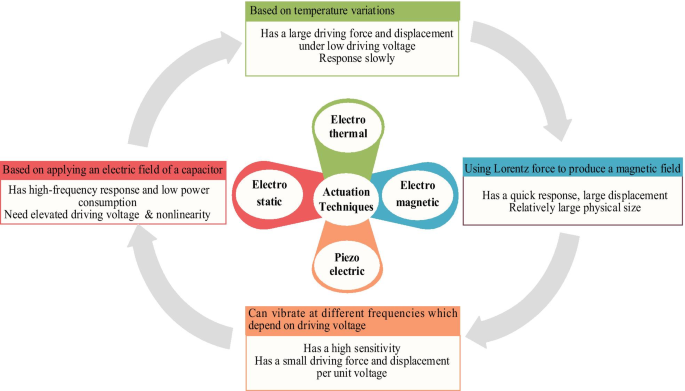

La technique d'actionnement est un terme donné au mécanisme qui transforme l'énergie d'entrée en un mouvement de microstructure. Il existe différents principes et approches pour actionner les dispositifs MEMS [7, 50, 51, 52, 53, 54, 55], dont les plus importants incluent :l'actionnement électrostatique [56, 57, 58, 59, 60, 61, 62, 63,64], l'actionnement électrothermique [4, 44, 65,66,67,68], l'actionnement électromagnétique [7, 69] et l'actionnement piézoélectrique [48, 70] (Fig. 2). Les capteurs CMOS-MEMS à semi-conducteurs métalliques complémentaires sont conçus pour fonctionner soit avec un actionnement électrostatique à l'aide de condensateurs à plaques parallèles, soit avec un actionnement électrothermique à l'aide d'un microchauffeur. D'autre part, les capteurs PolyMUMPs et MetalMUMPs sont conçus pour utiliser l'actionnement électrothermique en utilisant des microchauffeurs intégrés [71].

Techniques d'actionnement du dispositif de capteur basé sur MEMS

Les dispositifs à base de MEMS pourraient être actionnés en appliquant une force sinusoïdale F (t ), par l'une des méthodes d'actionnement susmentionnées. L'équation (1) est utilisée pour trouver l'équation générale du mouvement puisque M est la masse totale de la plaque supérieure, b est le coefficient d'amortissement, k constante d'élasticité de la poutre flexible,

$$M\ddot{\gamma } + b\dot{\gamma } + k\gamma =F(t)$$ (1)où F représente l'amplitude de la force motrice externe dans le z -direction, \(\ddot{\gamma }\)\(\ddot{\upgamma }\), \(\dot{\upgamma }\) \(\dot{\gamma }\) et γ sont respectivement l'accélération, la vitesse et le déplacement de la masse.

Les actionneurs électrostatiques sont assez répandus; ils ont un temps de réponse rapide et une faible consommation d'énergie [72]. D'autre part, les actionneurs utilisant le principe électrothermique sont populaires; ils ont une grande force d'entraînement et un déplacement sous une faible tension d'entraînement. Les actionneurs électromagnétiques ont certains avantages en tant que réponse rapide et grand déplacement. Les actionneurs utilisant le principe piézoélectrique ont une sensibilité élevée bien que la force d'entraînement et le déplacement par unité de tension soient faibles. En conséquence, une bonne compréhension du principe qui se déroule est essentielle pour obtenir un appareil performant avec l'une de ces approches d'actionnement.

Activation électrostatique

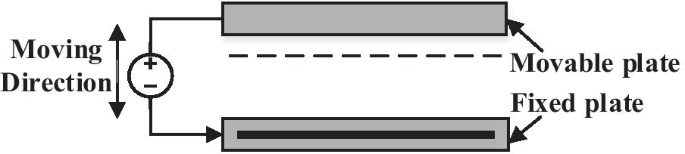

La principale source de l'actionnement électrostatique est le champ électrique du condensateur, et il repose sur la force d'attraction entre deux plaques parallèles avec des charges opposées [12]. L'actionnement électrostatique est basé sur la loi de Coulomb qui décrit la force réciproque entre deux charges avec une certaine distance générée entre les plaques fixes et mobiles. L'actionnement électrostatique est considéré comme l'un des mécanismes les plus populaires pour actionner les dispositifs MEMS. Ils ont une conception simple, un temps de réponse rapide, une facilité de fabrication et une faible consommation d'énergie. Cependant, la non-linéarité et la valeur élevée de la tension motrice est le problème majeur de ce type d'actionneur [72]. Certains types d'actionnement électrostatique doivent être soigneusement pris en compte lors de l'étude des MEMS sous actionnement électrostatique. Les formes les plus répandues sont basées soit sur un condensateur constitué de deux plaques parallèles simples, soit sur une structure à entraînement en peigne constituée de plusieurs doigts interdigités ou non interdigités [72, 73]. Une méthode conventionnelle [74] est l'actionnement de la plaque parallèle dans laquelle la plaque mobile supérieure a une certaine polarité et la plaque fixe inférieure a une polarité opposée (Fig. 3). Le déplacement et la vibration de la plaque mobile dépendent de la différence de tension entre les deux plaques. Lorsque la polarité des charges est similaire, il y aura un déplacement répulsif entre les plaques fixe et mobile, mais lorsque les deux plaques ont des charges différentes, la plaque mobile sera attirée vers la plaque fixe. L'actionnement se produit lorsque le type de charges sur la plaque mobile est modifié périodiquement [50, 56, 74].

Condensateur à plaques parallèles pour l'actionnement électrostatique [75]

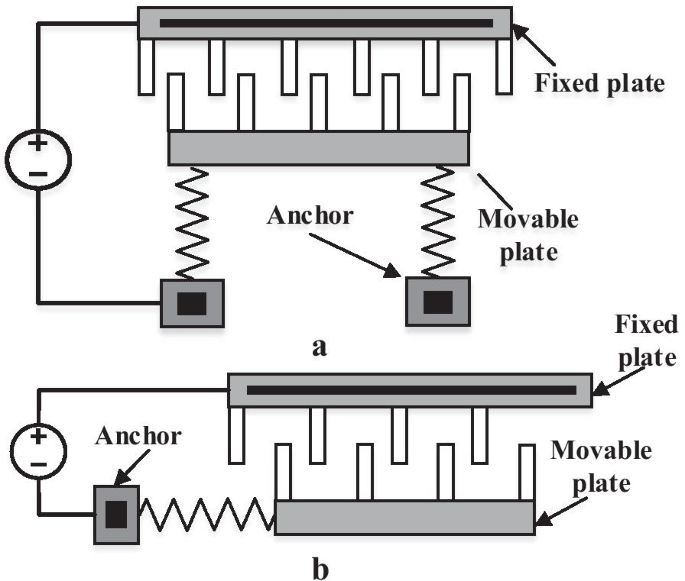

L'instabilité de traction est l'un des principaux problèmes lorsque la plaque parallèle est entraînée électrostatiquement car la plaque fixe est juste en dessous du microfaisceau et le frottement statique provoque l'effondrement du dispositif [74, 76]. Les actionneurs à peignes se composent de deux ensembles de peignes de structures de doigts interdigitées (Fig. 4). Ils sont généralement placés dans la même plaque parallèle au substrat où un doigt de peigne est fixé et l'autre est connecté à des structures flexibles (par exemple, des ressorts) pour se rapprocher et s'éloigner de la plaque fixe [72]. Lorsqu'une tension différente est appliquée entre le peigne mobile et les doigts du peigne fixe, la force électrostatique des champs de franges attire les deux peignes ensemble par une force sinusoïdale externe fixe. Généralement, les condensateurs à plaques parallèles sont plus puissants que les actionneurs à entraînement en peigne par unité de surface car ils ont une plus grande capacité de chevauchement entre les plaques fixe et mobile de l'actionneur. Cependant, les concepteurs préfèrent peigner les actionneurs pour ces deux raisons principales :il produit un déplacement plus important (quelques dizaines de micromètres sont disponibles), et la force n'est relativement pas liée au déplacement. Dans l'ensemble, l'actionnement électrostatique a trouvé de nombreuses applications dans les actionneurs micromécaniques [77], les applications de biocapteurs [56], la détection d'humidité [57], les applications de détection de particules et de masse [50, 78], le système de nanopositionnement MEMS [58], les applications de commutation RF MEMS [ 13, 79], bruit en boucle fermée des oscillateurs MEMS [60], navigation (automobile Global Positioning System GPS) [62, 80], gyroscopes [81], détection de biomarqueurs dans l'air expiré [82] et capteurs de gaz sensibles à la masse [ 63]. En outre, le modèle théorique du dispositif de capteur CMOS-MEMS actionné électrostatiquement et capacitif pour le dépistage non invasif du diabète a également été présenté. Dans lequel le dépistage du diabète a été effectué par détection de vapeur d'acétone dans l'air expiré (EB), où le polymère de chitosane a été utilisé comme matériau de détection. Plus précisément, une sensibilité optimisée a été signalée d'environ 0,042, 0,066, 0,13, 0,18 et 0,26 pm/ppm [83].

Schéma des configurations de peigne électrostatique [84, 85], a actionneur longitudinal à peigne interdigité ; b actionneur transversal

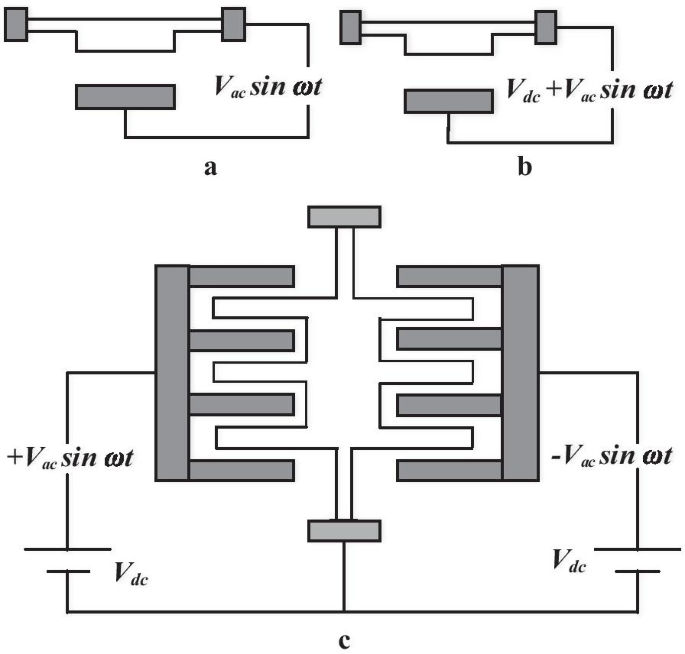

Afin d'exciter un dispositif MEMS en condition de résonance ou en mode vibration, un entraînement alternatif doit être effectué en appliquant une tension alternative entre les deux plaques du stator et du rotor. Les modes de conduite standard sont indiqués comme suit [49] :tension alternative simple (V 1 sinωt) , tension alternative avec une polarisation continue (V 0 + V 1 sinωt) et la conduite push-pull (Fig. 5). L'entraînement push-pull est généralement considéré comme la meilleure solution car des forces structurelles peuvent être appliquées des deux côtés du rotor. Push-pull est un entraînement idéal approprié pour le schéma d'entraînement en peigne [49].

Résonateur d'entraînement de peigne a Commande de tension alternative simple, b tension alternative avec une polarisation continue, et c schéma de conduite push-pull [86]

Activation électrothermique

Les techniques électrothermiques sont principalement utilisées dans les entraînements MEMS alors qu'elles sont rarement utilisées dans les applications de détection [72]. La technique électrothermique est essentiellement appropriée pour une configuration flexible pour générer un mouvement avec le déplacement souhaité. L'entraînement est conduit par un courant alternatif appliqué à travers les bornes du microchauffeur intégré en raison de la force thermique résultant de la réponse à la différence de température des différentes couches [66]. Le microchauffeur est constitué de composants de différentes couches de matériau et fonctionne à des températures élevées. Lorsque le courant alternatif est appliqué, la température de l'appareil augmente ; en raison de l'inadéquation du coefficient de dilatation thermique (CTE) des différents matériaux, le matériau se dilate, provoquant une contrainte thermique qui provoque la flexion du dispositif [72]. D'autre part, l'approche de refroidissement peut être accessible par conduction au substrat et convection à l'air (ou liquide) environnant.

Ces changements de température affectent le dispositif de deux manières, comme indiqué dans [44, 87] :(1) les changements dimensionnels du dispositif ou les contraintes générées à l'intérieur du dispositif, et (2) les propriétés matérielles du dispositif varient avec la température. La technique actuelle doit être compactée au micro-chauffage. Le microchauffeur génère la chaleur souhaitée en raison de l'application d'un courant spécifique à la résistance peut entraîner une faible dissipation de puissance et un temps de réponse rapide. La force électrothermique peut être décrite par (2) [88].

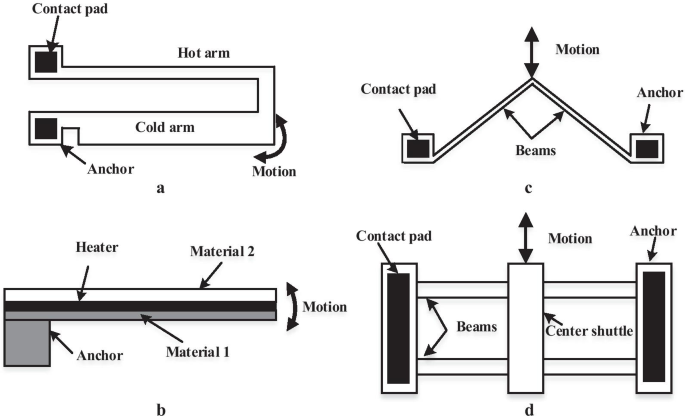

$$F_{th} =\alpha_{T} AE(T - T_{0} )$$ (2)où α T est le CTE, E est le module de Young du faisceau, A est la section transversale de la poutre, T est la température finale, et T 0 est la température initiale avant chauffage. Plusieurs matériaux ont été utilisés dans les conceptions de microchauffeurs. Par exemple, pour obtenir les meilleures performances, précision, plage de température étendue et stabilité, le platine et l'or seront les meilleures décisions pour le microchauffeur [89]. Cependant, ils sont coûteux [90]. L'utilisation de microchauffeurs dans les capteurs MEMS nécessite un capteur de température intégré pour convertir la chaleur produite en sortie utile. Pour les capteurs de température, le platine est disponible dans la plage de température de − 200 ºC à 800 ºC et le nickel est disponible dans la plage de − 100 à 260 ºC [90]. Selon les rapports, l'aluminium est également un bon matériau pour la détection de la température [91]. La figure 6 montre les mécanismes courants d'actionnement électrothermique qui incluent l'actionneur de poutre en U (bras chaud/froid), l'actionneur bimorphe (actionneur bi-matériau) et les actionneurs de flambage (actionneur de poutre en V ou poutres navettes).

Schéma de l'actionnement électrothermique a Actionneur de poutre en U (bras chaud/froid), b actionneur bimorphe (actionneur bi-matière), c et d actionneurs de flambage (actionneur V-Beam et poutres navettes) [67, 92]

Les actionneurs à poutre en U sont également connus sous le nom de bras chaud/froid, où l'actionneur est composé d'un bras étroit (chaud), d'un ancrage à bras large (froid) et de plots de contact [67, 92]. Il est principalement utilisé pour une incitation dans le plan ou horizontale comparative avec le substrat. Le principe de fonctionnement de cette technique repose sur l'application d'une tension différentielle sur les plages de contact, le courant traverse les bras et les bras chauds (résistance plus élevée) chauffent plus de densité de courant que le bras froid (résistance plus faible). Un bras chaud plus étroit est donc plus chaud et se dilatera plus qu'un bras plus épais. Le bras chaud produit des contraintes thermiques importantes. Cette tension différentielle entre les deux bras fait dévier l'ensemble de l'appareil.

Un actionneur bimorphe, également appelé bi-matériau, se compose de deux matériaux différents à dilatation thermique liés ensemble. Contrairement aux deux premiers actionneurs, l'actionneur bimorphe [93] est généralement utilisé pour l'actionnement hors du plan. Au fur et à mesure que le courant traverse le faisceau, la température du matériau augmente. Cette température produira une plus grande dilatation dans un matériau que l'autre car il a un coefficient de dilatation thermique différent, ce qui entraîne une contrainte thermique et une flexion de l'appareil.

Les actionneurs de flambage thermique se composent d'une poutre en V ou d'une poutre navette [94], d'ancrages et de plots de contact, qui sont également principalement utilisés pour l'actionnement dans le plan ou latéral. Au fur et à mesure que le courant circule dans le faisceau, l'élévation de la température du faisceau provoque une dilatation thermique due au chauffage Joule qui se produit, qui a tendance à se dilater et à déplacer la navette ou à pousser le faisceau central de l'appareil vers l'avant dans la direction la plus simple et la moins résistante.

Dans la mise en œuvre réelle, la majorité des dispositifs MEMS à actionnement thermique vibrent à des fréquences proches de la fréquence naturelle, il est donc essentiel de calculer la fréquence propre des dispositifs. La technologie électrothermique devient plus répandue en raison de sa grande force motrice et de ses déplacements basés sur la dilatation thermique des matériaux de la couche de câble sous une très faible tension d'excitation, ce qui ne peut être accompli par aucune autre stratégie lorsque des mesures similaires sont utilisées [85, 95]. L'actionnement électrothermique présente de multiples avantages tels qu'un grand déplacement [95], une facilité de fabrication [72], une force importante et une tension appliquée relativement faible [52]. Au contraire, ils nécessitent une grande quantité de courant et un amplificateur basse tension. De plus, il consomme une puissance élevée en raison du chauffage Joule. Une autre limitation est la sensibilité à la température ambiante. Enfin, l'augmentation de la température et de la chaleur d'excitation due à l'actionnement électrothermique peut induire plusieurs inconvénients pour l'électronique voisine ainsi que la phase de conditionnement du système [72].

De nombreux types d'actionnement électrothermique ont été développés et étudiés; Bras chaud/froid [96,97,98], bi-matière ou bimorphe [98, 99] et actionneur de flambage thermique [98, 100]. La référence [101], a étudié les vibrations du micro-cantilever sous actionnement thermique à l'aide de l'actionneur bimorphe. La référence [102] a suggéré une procédure structurée pour l'activation thermique de micro-anneaux en polysilicium (RTA) fabriquée à l'aide des processus MUMP. Un micro-cantilever basé sur l'actionnement thermique a été conçu. Ils ont supposé que le système était sous vide ou fluide (gaz) liquide et ont suggéré une solution analytique [103]. Dennis et al. [44] ont fabriqué un système (CMOS-MEMS) avec des microchauffeurs intégrés fonctionnant à des températures relativement élevées (40 à 80 °C) pour mesurer les niveaux d'humidité à l'aide de dioxyde de titane (TiO2 ) les nanoparticules en tant que matériau de détection. Le capteur fonctionnait en mode dynamique à l'aide d'un actionnement électrothermique et d'un signal de sortie évalué à l'aide d'un capteur piézorésistif (PZR) connecté au circuit en pont de Wheatstone. La tension de sortie du capteur d'humidité augmente de 0,585 à 30,580 mV lorsque l'humidité augmente de 35 % HR à 95 % HR. The sensitivity of the humidity sensor increases linearly from 0.102 mV/% RH to 0.501 mV/% RH with an increase in the temperature from 40 to 80 °C and a maximum hysteresis of 0.87% RH is found at a relative humidity of 80%. In a further notable contribution, Almur et al. [104] modelled a MetalMUMPs acetone vapour sensing system based on electrothermal actuation and capacitive sensing. The output voltage change was found to increase linearly with increasing the acetone vapor concentration from 100 to 500 ppm with a concentration sensitivity of 0.65 mV/ppm. Due to the thick nickel layer of the MetalMUMPs technology used the device has very high mass (4.7 × 10 –8 kg) and low mass sensitivity (0.118 MHz/pg).

Electromagnetic Actuation

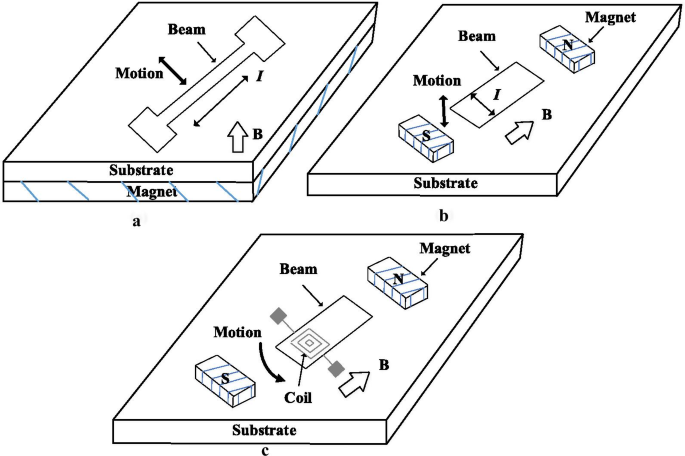

The electromagnetic operation has long been utilized in the sensing and driving of the large scaling applications (such as loudspeakers). This technique demands electricity to stimulate the magnetic effect. It uses the electromagnetic force (also can be called Lorentz force after the Dutch physicist Hendrik A. Lorentz 1895) to produce a magnetic field to the resonator by applying an alternating current on the coil or inductor integrated into the resonator (Fig. 7). Lorentz Force is defined as the force generated on a point charge as a result of the combined electric and magnetic forces on the charge [72]. Electromagnetic actuation has also been utilized as a guide to other actuation techniques, for example, electrostatic [33] and electrothermal [34]. In this technique, when a conductor conveying an electric current I can be applied to an external magnetic field B , this will induce a Lorentz force F L as stated by (3) [72].

$$\vec{F}_{L} =L\vec{I} \times \vec{B}$$ (3)où L indicted to the conductor length and × refers to the cross product operation. The current in the conductive element located within the magnetic field generates an electromagnetic force in a direction perpendicular to the current and the magnetic field. This force has a directly proportional to the current, magnetic flux density and length of the microbeam. Because of the interaction generated by the current between the magnet and the magnetic field, a mechanical displacement on the microbeam will be generated as a result of the applied current to the micro-coil. For example, electromagnetic actuation has been used to stimulate microbeam when being exposed to an external magnetic field by flowing current through the microbeam, as seen in Fig. 7a. Similarly, as alternating current flows through the device on the microbeam, this approach can be used to excite the out-of-plane resonator (Fig. 7b). Lorentz forces of equal value and opposite directions are produced if the coil is deposited on a structure of the microbeam. The opposite directions of the current flowing through the different parts of the coil correspond to these forces. Such forces balance one another out. Figure 7c, however, can induce a net motion that is used to actuate the microbeam [72].

Schematic of the electromagnetic actuation using Lorentz forces a in-plane actuator, b et c out-of-plane actuator [72]

The electromagnetic technique involves many merits over the other kind of actuation techniques. The main advantages of the electromagnetic actuation include the large displacement without the influence of the nonlinear effect [105], lower voltages due to they based on current rather than voltage-driven [7], in addition, they have a high reproducibility rate, they also have more features like rapid response, high accuracy, and the merit for controlling easily. For MEMS applications, the electromagnetic technique is the best choice to achieve maximum driving force for device size ratio [106]. However, they still suffering from some drawbacks due to using the huge current resulting in high power consumption, also their fabrication is complicated (normally be in need of inductive parts to produce magnetic flux also the possibility of including the manufacture of coils, and the deposition of a magnetic material) [7]. This fact combined with constructive difficulties has limited magnetic actuation applications. However, there are successful application examples in the literature as it may exist in MEMS switches devices [7], Optical switches, and micro scanners [69], gyroscopes [107], or relays [108]. Many researches are also based on magnetic actuation [109]. The magnetic microsensors utilizing the commercial 0.35 μm CMOS process has been investigated [110]. In a further contribution, Barba et al. [111] designed an electromagnetically actuated MEMS cantilevers proposed in order to minimize parasitic phenomena using Boron-doped silicon. In another seminal work, an electromagnetic and Piezoelectric actuated and piezoresistive sensed CMOS- MEMS device has been modelled for humidity sensing using ZnO NRs (6 μm/chitosan SAMs) as a sensing material [83]. The sensitivity was found to be 83.3 ppm [112].

Piezoelectric Actuation

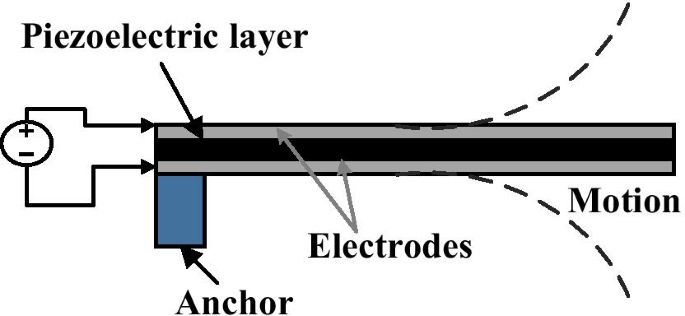

Piezoelectric effect indicates the capability of a particular material to produce an electrical voltage in response to applied the mechanical stress. Piezoelectricity was discovered by the Curie brothers in 1880, and 'Piezo' meaning is coming from the Greek word that is mean 'press' or 'push'. A piezoelectric actuator defined as transducers that converts an applied potential into a mechanical movement or strain based on the piezoelectric influence [72]. Piezoelectric materials like quartz, zinc oxide, lead zirconate titanate (piezoelectric ceramic material PZT), and polyvinylidene difluoride (PVDF) are commonly used in sensor and actuator applications on a macro scale as well as in MEMS applications in recent years, but the sensing is limited due to their lack of a DC response [49]. Piezoelectric materials act electrically as insulators and required to be placed between two conductive electrodes so as to gather charge or to apply an electric-field (using an interdigitated electrode or sandwich structure) [113].

In MEMS devices, the basic principle of the piezoelectric actuation method is based on using a thin piezoelectric layer that is deposited as a part of the MEMS beam between flexible (Fig. 8). When a voltage is applied to the piezoelectric layer, the piezoelectric material expands according to the polarization of the applied voltage, which causes an axial bending across the length of the flexible beam [114].

Schematic of the piezoelectric actuator [72]

In general, piezoelectric actuators exhibit a lot of advantages such as high output force, good operating bandwidth, very compact size, lightweight, low power consumption, and fast response [114, 115]. Their characteristics are well known and have been used for decades. Most first sensors use piezoelectric actuation and are still in use today. However, small displacements of actuators are a major drawback, and their high-temperature sensitivity [72], nonlinear working area and hysteresis limit their wide range of applications [49]. Piezoelectric materials are very brittle. They can seldom be utilized alone but are often connected to a flexible structure for actuation and sensing applications. There are several works based on piezoelectric actuation [2, 48, 114, 116] studied the prospective to use a piezoresistive microcantilever for environment application, particularly for humidity sensing. Mahdavi et al. [117] proposed a new class of accurate dew point measurements taking advantage of thin-film Piezoelectric-on-Silicon (TPoS) resonators using ZnO NRs (6 μm/chitosan SAMs). The sensitivity was found to be 16.9–83.3 ppm at the range of response time of 46 s/167 s. sensitivity to mass loading based on piezoelectric excitation is investigated for chemical sensing [118, 119] reported piezoelectric transduction of flexural-mode silicon resonators to achieve efficient temperature compensation. The resonance gas sensor using piezoelectric MEMS for defence applications was reported [120].

Actuation Techniques Discussion

Different types of MEMS actuators require different drive electronics. As per mentioned in this article, there are different principles and approaches to actuate MEMS devices. The most important of which include:electrostatic actuation, electrothermal actuation, electromagnetic actuation, and piezoelectric actuation. Electrostatic actuators are a traditional field and considered one of the most popular mechanisms for actuating MEMS devices. They have a simple design, fast response time, ease of fabrication and low power consumption. However, the non-linearity and the elevated value of the driving voltage is the major matter of this type of actuator. Electrothermal actuators provide very low resistance to their drive sources and require high currents rather than high voltages to move them. High voltage amplifiers are not particularly suitable for use in electrothermal MEMS actuators. Instead, a low voltage and high current signal source are required. Of course, this can also work if the output current of the high voltage amplifier is large enough to drive the electrothermal actuator, but it is not a particularly energy-efficient or cost-effective solution. For MEMS applications, electromagnetic technology is the best choice to achieve maximum driving force per device size ratio. However, they still suffering from some drawbacks due to using the huge current that results in high power consumption, also their fabrication is complicated (normally be in need of inductive parts to produce magnetic flux also the possibility of including the manufacture of coils, and the deposition of a magnetic material). Piezoelectric actuators also required high voltage amplifiers, but since they are typically used for resonance, the drive requirements in terms of driving voltage are typically lower than those required for other actuators. The recent research of MEMS-based sensor devices which can be actuated using the four basic actuation techniques that have been used during the last few years for many applications, as shown in Table 2. It can be clearly observed that there is a rising development pattern in the field of micro-assembly and micromanipulation for MEMS-based sensor devices that have been categorized based on actuation techniques. Nowadays, a wide range of applications has been identified for MEMS-based sensor devices that provide high sensitivity and resolution. The sensing systems are getting more robust and reliable due to the integration configuration.

Sensing Mechanisms for the Output Signal

The sensing mechanism is used to sense the output of the MEMS devices. The basic of the sensing technique is based on the use of a polymer deposited on the sensing layer of the device to absorb a particular chemical that creates a variation in the stress, mass, electrical or mechanical characteristics of the beam. To estimate the change in the mass, the resonant frequency of the device can be measured based on the detected mass increment that is one of its parameters. Then again, when the polymer absorbs the mass, piezoresistor that is situated on the surface of the sensing element can be used to estimate the mass of the beam. Another method of detecting suspected chemicals is to use thermocouples to measure temperature changes caused by the heat generated by the polymer absorbing analyte [49].

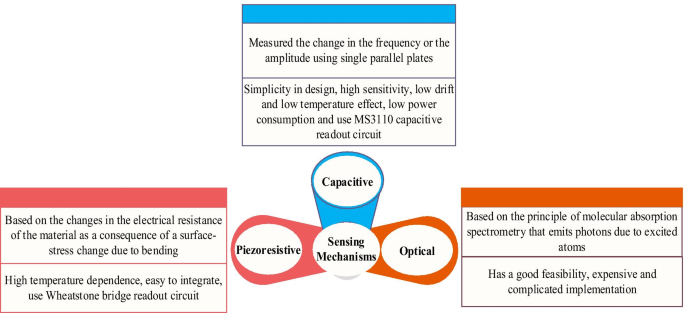

To sense the output of these MEMS devices methods such as piezoresistive, capacitive or optical mechanisms are used (Fig. 9) [123]. Different sensing mechanisms have different advantages and disadvantages at the same time.

Sensing mechanisms of MEMS-based sensor devices

For instance, optical sensing has good feasibility; however, it is very expensive to implement compared to capacitive and piezoresistive techniques [124]. Capacitive and piezoresistive techniques are the common methods used to sense the output signal. CMOS- MEMS device was designed to encompass both piezoresistive and capacitive sensing techniques due to the features of 0.35 µm CMOS technology used to design it. In contrast, PolyMUMPs and MetalMUMPs devices were designed to use only capacitive sensing techniques.

Piezoresistive Sensing

Piezoresistive is a common sensing principle used in MEMS devices. Essentially, the principle of piezoresistive materials is based on the resistance change when their strain changes in response to applied stress. This change can be observed in the electrical resistance of the material of the device as a consequence of a surface-stress change due to bending. The resistance value of the piezoresistor with the resistivity ρ of a resistor, length of l and cross-section area A is given by (4) [29].

$$R =\frac{\rho l}{A}$$ (4)The change ΔR in resistance is proportional to the applied strain can be defined in (5) [29, 125].

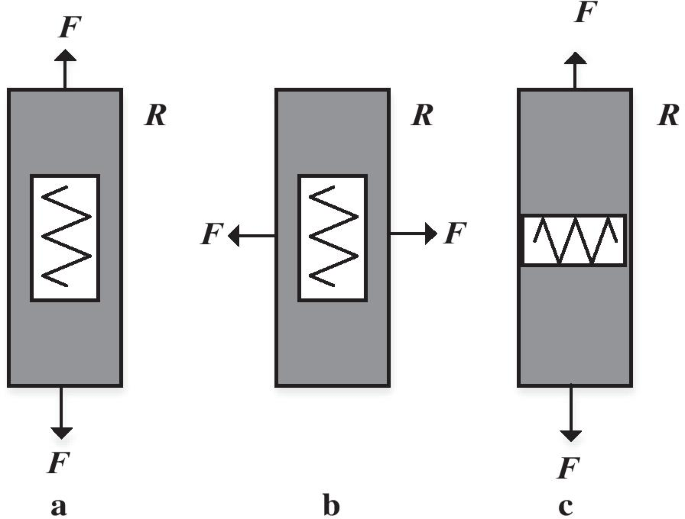

$$\Delta R =G\varepsilon R$$ (5)where G is the gauge factor work as a proportionality constant of the piezoresistor, ε is the strain in the material, and R is the piezoresistor resistance. A piezoresistive element behaves differently towards longitudinal and transverse strain component presented by [29]. According to (5), the resistance of a piezoresistor can vary owing to the changes of the geometry (length and cross-section) or in the property of the material (resistivity). Piezoresistive detection depends on the difference in resistivity of material when stress is applied. In a piezoresistive material, the change of resistivity because of the application of stress has a much greater effect on the resistance than the change in resistivity because of a change in the geometry (sensors rely on the change of resistance owing to the geometry are so-called strain gauges) [72]. (Fig. 10) shows different resistor orientations and external force loading directions [88].

un Longitudinal piezoresistance dominates, b et c transverse piezoresistance dominates presented [29]

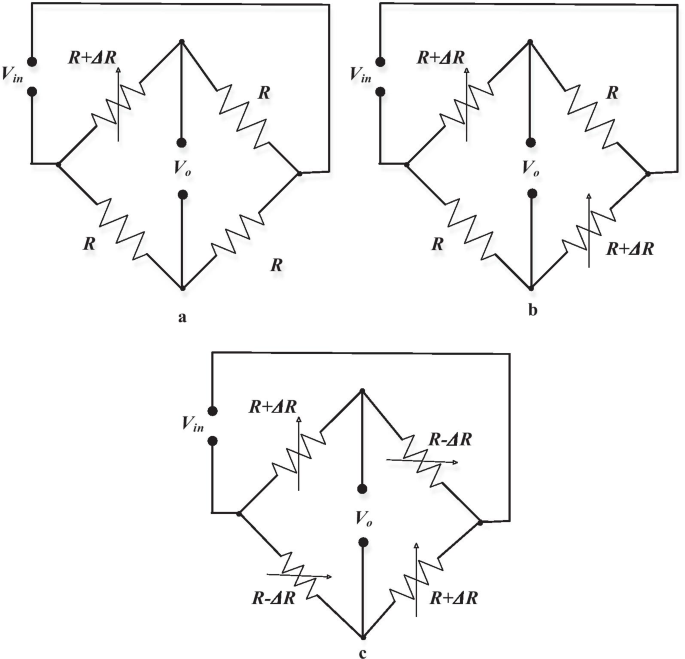

The main drawback of this sensing mechanism is the solid temperature reliance of resistivity. To limit this impact, normally, a collecting of four piezoresistive designed is utilized to shape a Wheatstone bridge. This limits the temperature reliance [72]. Furthermore, the small changes in the electric signal generated from gauges are translated and gauged as voltages utilizing this Wheatstone bridge [49]. Wheatstone bridge utilizes four resistors arranged in the bridge of the four arms (Fig. 11). Based on the quantity of these active resistors (acting as a transducer), single active bridge (single transducer), half active bridge (double transducers), and the full active bridge (quadruple transducers) of the bridge of Wheatstone might be utilized as reported [72]. The single active bridge as well called Quarter Bridge that utilizes just a single active component which changes because of a physical ambient, for example, pressure, power, temperature, while the remnants of that resistors will be passive and so on. MEMS systems have been used as temperature, calorimeter, and in combination with the Wheatstone bridge, sensors allow the base fluctuations. Thermal bridge system is one of the best-known sensing platforms among MEMS. In the AC-driven Wheatstone bridge configuration (Fig. 11b), researchers have utilized the resistance-based thermometry to analyse temperature changes with micro-Kelvin resolution. In an overview, the right half of the bridge comprises a sensing resistor on the lower branch with associated resistance on the top, while the left side is defined as the matching one. Fixed resistors with a relatively low resistance coefficient of temperature are used with resistance values, which was chosen to enhance stability and resolution based on the previous study [126].

Schematic types of a Wheatstone bridge, a quarter bridge, b half-bridge, and c full-bridge configurations [72]

Silicon piezoresistor and polysilicon patches are generally utilized in MEMS sensors. The resistivity of silicon relies upon its strategy for doping. N-type doped with silicon is less sensitive than p-type. This raises limitation to the fabrications. In this situation, an in-plane transversal and in-plane longitudinal will be the most significant elements [72]. For semiconductor materials like silicon, the longitudinal and transverse gauge factors owing to geometry change are quite tiny compared to their values due to resistivity change, hereafter the change in geometry can be ignored, and the longitudinal and transverse gauge factors due to only the resistivity change are found using (6) and (7), respectively [127].

$$G_{L} =\pi_{L} E$$ (6) $$G_{T} =\pi_{T} E$$ (7)où E is Young's modulus of the piezoresistive material. π L and π T are the longitudinal and transverse piezoresistance coefficients, respectively, for arbitrarily oriented polysilicon grains, and their values are given in Table 3 [19].

Currently, the piezoresistive effect has been utilized as a bio-or chemical detection [48], humidity sensing purpose [4], switch applications [59], biomarker detection in exhaled breath [82], micro scanners [69], pressure sensing [128], and mass-sensitive gas sensors [63]. Zope et al. [117] developed a resistively sensed thermally-driven piezo resonator composed predominantly of CMOS material for mass sensing applications. whereas mass sensitivity of 24.96 kHz/ng was reported. The extracted mass resolution of 16.3 fg have also been observed, hence showing great potential to serve as an aerosol sensor).

Capacitive Sensing

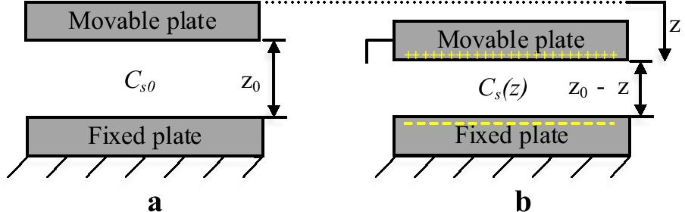

The capacitive sensing mechanism is based on measuring the changes of the capacitance between the stator and rotor fingers or between the fixed plate and movable plate [88]. Capacitive sensing is the main dominant method for micromachined applications due to its compatibility with all the fabrication approaches and stiffness [129, 130]. Capacitive sensing has many attractive features include high sensitivity, low power consumption, simplicity in design, low drift and low-temperature dependency. Furthermore, the measurement of the output signal can be easily fabricated on the PolyMUMPs die using capacitive sensing. Only a single parallel plate can be used to capacitively sensed the variations in the natural frequency or amplitude of the MEMS devices (such as a CMOS-MEMS device and a PolyMUMPs device) or by applying a comb finger (such as a MetalMUMPs device).

For CMOS-MEMS device and PolyMUMPs devices, when there is no actuation (Fig. 12a), the initial static sensed capacitance (Cs0 ) between the lower fixed plate and the movable top plate is calculated using (8) [19].

$$C_{s0} =\frac{{\varepsilon A_{s} }}{{z_{0} }}$$ (8)where ℇ is the relative permittivity of the dielectrics, As is the area of the sensed plates and z0 is the gap between the fixed and movable plates. When the movable plate is displaced by z (Fig. 12b) the initial gap changes, and hence the capacitance will change too, and it is found by (9).

$$C_{s} (z) =\frac{{\varepsilon A_{s} }}{{z_{0} - z}} =C_{s0} \frac{{z_{0} }}{{z_{0} - z}}$$ (9)

Parallel plate capacitor showing a initial condition and b after displacing the movable plate [19]

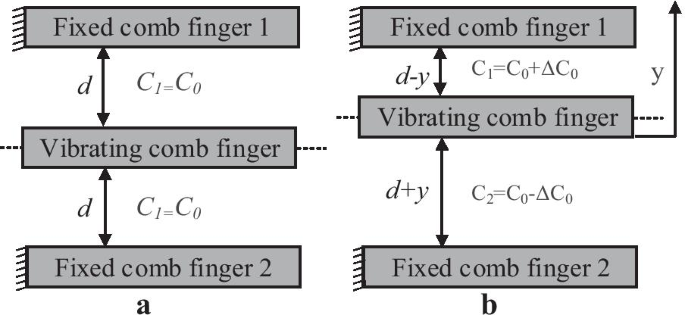

At the same time, for the MetalMUMPs devices, the output can be detected capacitively by utilizing the differential comb fingers design. As appeared in Fig. 13, there are two arrangements of fixed comb fingers to have the differential capacitance.

Comb fingers configuration for MetalMUMPs device showing a the initial condition and b the displacement of the vibrating comb finger [19]

For the initial condition, when the device is not actuated (Fig. 13a), the static detected capacitance C0 for every set of vibrating-fixed fingers could be calculated by (10).

$$C_{0} =n\frac{{\varepsilon l_{f} w_{f} }}{d}$$ (10)where l f and w f are length and width of the overlapping area of the vibrating and fixed comb fingers, respectively. d is the gap between the fixed and vibrating comb fingers and n is the number of the vibrating comb fingers. When the device is moved by y toward the fixed comb finger one as appeared by (Fig. 13b), the capacitances C 1 et C 2 will be changed and relying upon that shift, and their values can be calculated using (11) and (12), respectively.

$$C_{1} (x) =n\frac{{\varepsilon l_{f} w}}{d - y}$$ (11) $$C_{2} (x) =n\frac{{\varepsilon l_{f} w}}{d + y}$$ (12)The output signal of the device will be measured as a voltage due to change in the sensing capacitance upon actuation using MS3110 capacitive readout circuit that translates the change in capacitance to the output voltage change in response to the temperature of the microheaters. Nowadays, capacitive effects are used in MEMS resonators [60], biosensor application [56], humidity sensor [57], diabetes screening [66], Navigation (automobile Global Positioning System (GPS)) [62], a low noise accelerometer [131], and RF MEMS capacitive switches [132].

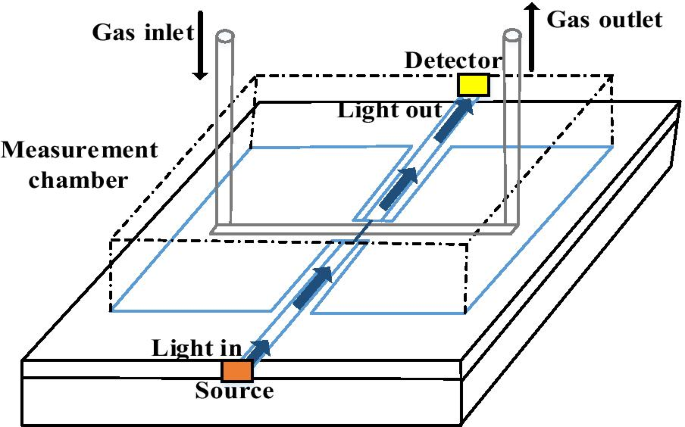

Optical Detection

Optical sensing mechanism depends on detecting the changes in the transmitted light compared to the received light. The detection of compound species by spectral transmission strategy is broadly acknowledged. Optical sensors are notable due to their selectivity since it does not rely upon any chemical reaction or any chemical catalyst activities. Air pollutants identification is recognized by using the characteristics of the optical species (for example, absorption, refractive index, Raman scattering, fluorescence, and reflection). Optical sensors utilize emission and absorption measurements primarily through different technologies such as Fourier transform infrared spectroscopy (FTIR), surface plasma resonance (SPR), differential optical absorption spectroscopy (DOAS), laser diode absorption spectroscopy (LDAS), cavity ring-down spectroscopy (CRDS), non-dispersive infrared (NDIR) spectroscopy, light detection and ranging (LIDAR), UV fluorescence and chemiluminescence for the sensing of air pollutants in air specimens. Normally, the light will be cross through, modified or reflected by some space having the relevant medium (Fig. 14). Beer–Lambert law can be used to govern the optical detection of the air pollutants as per the following:

$$I =I_{0} *e^{ - \alpha l}$$ (13)where the transmitted light through the specimen is I , Je 0 is the received light, α represent the absorptivity, l represents the length of the path.

Schematic representation of an optical MEMS sensor [133]

However, the majority of the applications for optical MEMS are in communications; there are various uses in different fields [134]. The literature covered numerous attempts to introduce the optical detection of air pollutants. A few of these sensors are used to recognize chemicals. This displays the multifunctional part of these sensors. Infrared spectrometry is a case of a technique that can be utilized for optical sensing [135]. In a further notable contribution, Huang and co-workers have also demonstrated [136] the simulation of an integrated optical MEMS accelerometer. The effective simulation results have demonstrated as follows:a resonance frequency of 562.85 Hz, a mechanical sensitivity of 781.64 nm/g, an optical system sensitivity of 1.23, a resolution of 1.037 µg, and low cross-sensitivity. The proposed accelerometer can be used for improvements in MEMS inertial navigation devices. Another model is the Fabry–Perot optical sensor [137]. Basically stated, the principles of this sensor are based on bringing gas into a chamber and a short time later going light through the chamber. Due to changes in the substance piece, the light experiencing will be not exactly equivalent to without the gas. This light is broke down, and from the results, confirmation can be made about the sort of gas being tested. The fruitful testing of an optical MEMS sensor for the location of catechol was reported [133]. The absorbance measurement of catechol oxidation was performed by blue light (472 nm) attached through a MEMS device. The light was transmitted from a free-space blue laser working in persistent wave mode and is focused on a multimode fibre utilizing manually arranged to organize. Received light was coupled by means of the optical fibre to a USB connected spectrophotometer which assisted computerized information collection utilizing the software.

Sensing Mechanisms Discussion

In view of different working principles, the above-mentioned sensing mechanisms can be divided into three types, namely piezoresistive, capacitive and optical mechanisms. There are benefits and drawbacks for different sensing mechanisms at the same time. For instance, optical sensing has good feasibility; however, it is very expensive to implement compared to capacitive and piezoresistive techniques. As a result, piezoresistive and capacitive techniques are the common methods used to sense the output signal. Any small change in the stress could be detected using a piezoresistive technique. A main disadvantage of the piezoresistive sensing technique is the high-temperature reliance of resistivity. In Table 3, present the recent work and progress (last 5 years), including actuation and sensing mechanisms, sensing materials, fabrication technology and application. The miniaturized microchip presented (in Table 4) can be utilized for gas and humidity sensing, human health screening, inertial navigation with good repeatability, high resolution, high sensitivity, and rapid response. In addition, MEMS sensors have been proven to be an effective medium for sensors combined with on-chip electronic circuitry. It can therefore function not only as a portable sensor chip but can also be linked as part of the Internet of Things (IoT) network to achieve real-time and remote high-sensitivity moisture tracking.

Discussion

Recent developments are about new technologies that can harvest energy from the environment, because sustainable self-sufficient micro/nano power sources are an emerging field of nanoenergy, which involves nanomaterials and nanotechnology when harvesting energy for powering micro/nano systems [139]. The triboelectric charge is produced only on the surface dependent on the physical friction between two separate materials. The triboelectric nanogenerator (TENG) is a device that transforms mechanical energy into contact separation or relative sliding between two materials with opposite polarities. TENG based on the coupling effect between triboelectricity and electrostatic induction in which it’s updated progress and potential applications as new energy technology and as self-powered active sensors. The suggested approach uses biomechanical energy transfer to electricity from human activity [139, 140]. Amongst them is a successful study has been investigated for the conversion to wearable energy from portable biometric devices and self-powered sensors based on triboelectricity (i.e. the charge produced on the touch surface) [141,142,143,144].

-

To decrease power consumption during operation, sensors of woken up or almost zero-power supplement need to proposed and investigated, meaning that these sensors do not have any energy consumption. With these components of MEMS, MEMS sensors can work for a long period or can be operated in a self-powered.

-

Looking forward to the future-oriented sensors, sensors with flexibility have become hot topics of the recent research in the latest years owing to their versatility and great prospective in health/human beings applications. Flexible sensors are often used in combination with wearable sensors to have their unique advantages. More than just utilizing the flexible sensor such as a wearable electronic for observation functions, they can be even utilized as a human–machine interface for achieving higher requirements. With the enhancement of the quality of human life, wearable devices and human–machine interfaces have been recognized as important directions for developing sensors of the future with sufficient flexibility and versatile sensing capabilities. Wearable electronic devices can be simply integrated with the human body to extend our perception capabilities. Sensor functions of wearable electronic devices include, but are not limited to, force, strain, electrophysiology, heart rate monitors, temperature, fitness trackers, etc. With the service of various devices among different anatomical positions, development of many applications of the human body sensor can be facilitated from hospital care to fitness and wellness tracking, human–machine interfaces and recognition and assessment of cognitive states.

-

Meanwhile, by combining MEMS sensor with artificial intelligence (AI), the next generation of sensors will provide clear evolutionary impact and help humans interact with other things in various applications circumstances. Moreover, the quick improvement of the modern community has observed the expanding association among people with machines, demanding huge intelligent human–machine devices. Around a huge data and hypersensitive detecting, MEMS sensor utilizing a machine learning strategy dramatically stimulates the enlargement of the coming generation smart sensing system. This interactive system with next-generation sensor provides consumers with a more comprehensive experience. It can be used for many practical applications, such as simulation of sports training, entertainment, medical rehabilitation and so on.

Conclusions and Future Trends

It is well recognized that MEMS-based sensors play a key role in the field of miniaturization and electronic microcircuits. It is necessary to understand and compare these mechanisms since they are the basis of the MEMS-based devices operation and output signal detection. This article reviews several popular actuation and sensing mechanisms related to MEMS devices that have emerged over the past few decades. This article introduced a descriptive overview to the advancement of the actuation and sensing mechanisms of the MEMS-based sensor devices. The up-to-date trends and the restrictions while giving a valuable perception into the field of emerging actuation and sensing technologies. A comprehensive discussion was presented, underlining the significance of the actuation and sensing mechanisms, its structure, working principles, classification, fabrication and applications. Proper understanding of the actuating and sensing mechanisms for the MEMS-based sensor devices play a vital role in their selection and effective application in various innovative technologies. In addition, the proper selection of actuating and sensing techniques in MEMS sensors based on the desired application such as sensitivity, resonant frequency, input\output voltage, temperature etc., will lead to fast-commercialization and better product stability.

In order to perform various tasks for different applications such as industry and electronic equipment, different MEMS devices with different structures collaborated with diverse actuation and sensing mechanisms will arise in true-life. Moreover, MEMS devices will not only be used for simple tasks, but also for more jobs that are complex. At the same time, MEMS devices will have greater freedom and can meet the needs of a variety of applications. However, in order to pursue higher accuracy and miniaturization, the complexity of MEMS device design will continue to increase. In addition, MEMS products have a close relationship with the market. It can be predicted that MEMS devices will realize more functions, miniaturization and low cost, which is a huge challenge for other products. Therefore, in the next few years, MEMS fabrication approaches will develop to a higher level to meet market demand. With the advancement of MEMS device fabrication processes, unique hardware makers will seek after shorter fabrication cycles and quicker fabrication speeds.

One of the central areas of the future trend in this area is reliability research and improvement methods. Moreover, new materials and cost-effective of the fabrication techniques will provide important opportunities for development. It has been demonstrated that the design capability is not limited to standard principles and can improve qualitative performance. Despite MEMS advantages, few challenges still exist in the following aspects.

-

The traditional MOS thin films by MEMS techniques often show poor sensitivity to target gases due to the compact surface structure and low crystallinity.

-

In recent studies, it have tried to integrate high-performance MOS nanomaterials onto microheaters. Still, it is difficult to control and cast the slurry-based MOS nanomaterials onto the suspending heating area of microheaters. However, the low yield and large device-to-device deviation hamper the sensor fabrication on a large scale.

-

It is also complicated to improve the adhesion between microheaters and sensing materials to get stable parameters, especially at high temperatures > 350 °C which results in decreased sensing performance and low stability [14, 145].

-

Fabricating sensing films with high sensitivity using MEMS compatible methods is an urgent goal.

-

Towards a new era, different challenges can face MEMS-based sensors in terms of power supply and intelligence during the operation, such as the challenges of the flexibility of wearable applications, the friendly interactive capabilities of human–machine interface applications, and analysis of the huge data.

Disponibilité des données et des matériaux

Non applicable.

Abréviations

- MEMS:

-

Microelectromechanical system

- pH:

-

Potential hydrogen

- ICs:

-

Integrated circuits

- LOD :

-

Limite de détection

- MUMPs:

-

Multi-user MEMS

- MST:

-

Microsystems technology

- RF :

-

Fréquence radio

- CMOS :

-

Semi-conducteur à oxyde métallique complémentaire

- CTE:

-

The coefficient of thermal expansion

- AC:

-

Alternating current

- DC :

-

Courant continu

- RTA :

-

Ring thermal actuation

- PVDF :

-

Polyvinylidene difluoride

- GPS:

-

Global positioning system

- FTIR :

-

Spectroscopie infrarouge à transformée de Fourier

- SPR :

-

Surface plasma resonance

- DOAS:

-

Differential optical absorption spectroscopy

- LDAS:

-

Laser diode absorption spectroscopy

- CRDS:

-

Cavity ring down spectroscopy

- NDIR:

-

Non-dispersive infrared

- LIDAR:

-

Light detection and ranging

- IDE:

-

Interdigitated electrodes

- PZR:

-

Piezoresistive

- EFS :

-

Electrostatic field sensor

- AI:

-

Artificial intelligence

Nanomatériaux

- Fonctionnement du capteur virtuel et ses applications

- Fonctionnement du capteur d'occupation et ses applications

- Fonctionnement du capteur de porte et ses applications

- Mesure des températures avec un capteur DS18B20 1 fil et Raspberry Pi

- Comprendre les capteurs

- Capteur de gaz portable pour la surveillance de la santé et de l'environnement

- Table ronde de la direction :Détection et IIoT

- Capteur à base de graphite pour dispositifs médicaux portables

- Capteur de débit et de température de laboratoire sur puce